1.本发明涉及石油炼制技术领域,具体涉及一种重质油连续焦化系统及其工艺。

背景技术:

2.延迟焦化技术是一种重质油热破坏加工技术,将重质油(减压渣油、催化油浆、脱油沥青等)通过加热炉快速加热至反应温度后,迅速转移至焦炭塔,在焦炭塔内进行“延迟”的热裂化和缩合反应,将重质油转化为干气、液化石油气、焦化石脑油、焦化柴油、焦化蜡油、石油焦等。

3.目前延迟焦化技术以原料适应性强,不存在催化剂中毒,投资少、运行成本低、技术成熟可靠等优势,在重质油热破坏轻质化加工中得以广泛应用。但延迟焦化技术工艺过程中关键的反应工段为间歇切换操作,装置生产波动大,工人劳动强度高;产生大量的石油焦,高硫焦产量逐年增加,难以利用;冷焦、除焦、储焦、运输、脱水过程中废气、异味、粉尘污染已成为延迟焦化工艺亟待改进的共性问题。

技术实现要素:

4.本发明是针对目前炼油领域延迟焦化技术存在的生产波动大、高硫焦难以利用,生产环境差的普遍问题,一是将工艺过程密闭连续化,引入载焦剂做为热载体和生成焦载体,通过输焦线连通焦化塔、脱焦器,实现连续生产,生产过程平稳;二是通过将高硫焦气化,产生的热量供焦化反应所需热量,并副产蒸汽,气化气脱硫后可作为清洁燃料,解决延迟焦化技术中的间歇切换生产波动、开放式生产造成的环境污染问题及高硫焦的出路难等问题,实现连续清洁化生产。

5.本发明解决上述技术问题的技术方案如下:

6.一种重质油连续焦化系统,包括连通的焦化塔和脱焦器;焦化塔内布置有用于与重质油进行热交换的热载焦剂;

7.脱焦器包括从上向下连通的热混区和脱焦反应区,焦化塔产生的重质油缩聚产物/冷载焦剂运输至热混区,再从热混区运输至脱焦反应区;在重质油缩聚产物与输送至脱焦反应区的反应气体发生脱焦反应,冷载焦剂返回至热混区被脱焦反应区产生的生成气加热成热载焦剂返回至焦化塔中。

8.进一步地,焦化塔具有重质油进料口,焦化塔的顶部具有轻质油气出气口,焦化塔底部具有重质油缩聚产物/冷载焦剂出料口,焦化塔底部的重质油缩聚产物/冷载焦剂出料口通过冷载焦剂线与热混区连通。

9.进一步地,热混区顶端具有生成气出气口,脱焦反应区底端具有反应气进气口,热混区和脱焦反应区还通过用于输送重质油缩聚产物/冷载焦剂的待脱焦线和用于输送冷载焦剂的脱焦返回线连通;热混区通过用于输送热载焦的热载焦剂线与焦化塔连通。

10.进一步地,焦化塔底部和热混区还连接有用于移出焦块的卸焦线;优选地,在热混区上的卸焦线设有淘析器,淘析器产生的淘析气经返回线输送至热混区。

11.进一步地,热混区的进气口出设置有分布板,脱焦反应区底部还设有分布器。

12.进一步地,脱焦反应区包括从上到下连通的气体冷却段和脱焦段,热混区顶部的出气口与废热锅炉连通产生冷气化气,部分冷气化气经增压器输送至热混区进气口与生成气混合。

13.进一步地,热混区还通过用于清刷防结焦的清焦线与焦化塔相连通。

14.进一步地,焦化塔的顶端和热混区的顶部还设置有旋分器。

15.本发明还提供一种重质油连续焦化工艺,包括以下步骤:重质油在以热载焦剂作为热载体提供热量条件下发生裂解缩聚反应,重质油的重质油缩聚产物负载在载焦剂上进行脱焦反应,脱焦产生的热量对冷载焦剂再加热成热载焦剂,热载体继续重复使用。

16.进一步地,重质油的重质油缩聚产物为石油焦,重质油的缩聚气体产物为轻质油气;优选地,载焦剂为焦炭颗粒或废催化剂。

17.本发明具有以下有益效果:

18.1、本发明利用流态化技术,引入载焦剂做为热破坏反应所需热量的热载体和石油焦附着载体,在焦化塔和脱焦器间循环供热,并在脱焦器内完成气化脱焦再生和热交换,系统连续且密闭。

19.2、本发明将反应和脱焦过程密闭连续循环化,引入载焦剂做为热载体和生成焦载体,利用固体流化、流化输送技术,将载焦剂在焦化塔和脱焦器间、脱焦器的气化区和热混区间连续密闭循环,形成稳定连续的反应及物料、热量的传递系统,实现连续生产,生产过程平稳。

20.3、本发明通过将高硫焦气化,产生的热量供焦化反应所需热量,并副产蒸汽,气化气脱硫后可清洁燃料,解决延迟焦化技术中的间歇切换生产波动问题和开放式生产造成的环境污染问题,实现连续清洁化生产。

21.4、本发明将副产的低价值、难利用的石油焦直接气化,避免了延迟焦化工艺过程中周期性切换操作—将高温石油焦汽提、吹汽冷却、水冷却、切焦、吹扫、试压、预热,重新进入生产过程—的一系列问题,如生产操作复杂,工人劳动强度大,容易发生安全事故,生产波动大,耗水耗汽量大,冷焦水和切焦水处理系统的废气排放污染问题,开放式焦炭冷却储存池的废气、粉尘污染问题。

22.5、本技术将石油焦气化后生成的气化气,容易处理,常规脱硫后可做清洁燃料,解决了高硫石油焦难以出厂、难以利用的问题。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

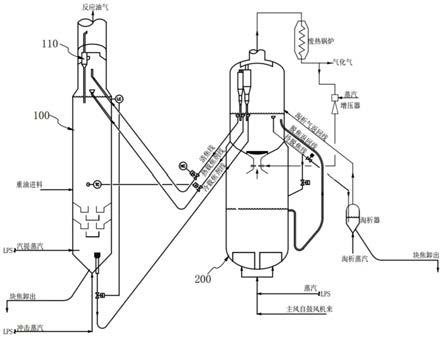

24.图1为本发明的重质油连续焦化系统的结构示意图;

25.图2为本发明的重质油连续焦化系统的脱焦器的结构示意图。

26.其中,图中:100

‑

焦化塔,110

‑

旋分器,200

‑

脱焦器,210

‑

热混区,220

‑

脱焦反应区,221

‑

气体冷却段,222

‑

脱焦段,230

‑

分布板,240

‑

分布器。

具体实施方式

27.以下结合实施例及附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.本发明的一种重质油连续焦化工艺,包括以下步骤:重质油在以热载焦剂作为热载体提供热量条件下发生裂解缩聚反应,重质油与热载焦剂充分接触吸热发生热交换,受热的重质油气化并发生裂解缩合反应,生成重质油缩聚产物石油焦和缩聚气体产物轻质油气,热载焦剂放热变成冷载焦剂作为载体,这时石油焦聚结在载焦剂上输送至脱焦单元进行脱焦反应,在脱焦反应中石油焦与空气和蒸汽发生气化反应,生成含一氧化碳、氢气和氮气的气化气,载焦剂脱焦再生。由于生成的气化气为高温气体具有很高的热量,由脱焦产生的气化气对载体冷载焦剂进行加热成热载焦剂,这样热载焦剂就能返回到初反应阶段继续为重质油提供热量,通过载焦剂的循环使用,实现重质油的连续焦化生产。在本技术中,载焦剂为焦炭颗粒或废催化剂,作为石油焦的载体只与重质油进行热交换不发生反应。

29.本发明引入载焦剂做为热量和石油焦的载体,重质油焦化反应形成的固态石油焦附着在载焦剂上,通过气化技术将载焦剂上附着的石油焦产物转化为方便利用的气化气,气化产生的热量通过热交换加热载焦剂,利用固体流化、流化输送技术,将载焦剂在焦化塔和脱焦器间、脱焦器的气化区和热混区间连续密闭循环,形成稳定连续的反应及物料、热量的传递系统。

30.请参照图1和图2,本实施例提供了一种重质油连续焦化系统,包括连通的焦化塔100和脱焦器200,焦化塔100用于重质油与热载焦剂的换热以及重质油受热气化发生裂解缩合反应,脱焦器200用于将重质油生成的石油焦进行气化反应生成气化气,载焦剂脱焦再生,对再生后的冷载焦剂进行加热生产热载焦剂。

31.焦化塔100内布置有用于与重质油进行热交换的热载焦剂,在本发明中,焦化塔100为r101流化床层,r101内有循环流态化的热载焦剂,在焦化塔100内载焦剂的热量不足时,通过汽提蒸汽和冲击蒸汽对载焦剂进行加热以补充载焦剂与重质油交换的热量。

32.焦化塔100具有重质油进料口,焦化塔100的顶部具有轻质油气出气口,焦化塔100底部具有重质油缩聚产物/冷载焦剂出料口,焦化塔100底部的重质油缩聚产物/冷载焦剂出料口通过冷载焦剂线与热混区210连通,在焦化塔100的顶端设置有旋分器110,该旋分器110为一级旋分器。

33.重质油从重质油进料口进入到焦化塔100中与热载焦剂充分接触、受热气化并发生裂解缩合反应,生成的缩聚气体产物轻质油气上行,通过旋分器110将油气中夹带的载焦剂颗粒分出回落焦化塔100内,干净油气从轻质油气出气口排出进入到分馏系统进一步分离成不同的产品;生成的重质油缩聚产物石油焦聚结在载焦剂上,经热交换后的热载焦剂变为表面负载石油焦的冷载焦剂,下行到焦化塔100底部从重质油缩聚产物/冷载焦剂出料口通过冷载焦剂线输送到脱焦器200上段的热混区210。

34.脱焦器200包括从上向下连通的热混区210和脱焦反应区220,热混区210为热交换场所,提供气化气与载焦剂之间的热量传递空间;脱焦反应区220为脱焦场所,提供负载了石油焦的载焦剂脱焦气化反应空间。

35.焦化塔100产生的重质油缩聚产物/冷载焦剂运输至热混区210,再从热混区210运输至脱焦反应区220;在重质油缩聚产物与输送至脱焦反应区220的反应气体发生脱焦反应,冷载焦剂返回至热混区210被脱焦反应区220产生的生成气加热成热载焦剂返回至焦化塔100中。具体地,热混区210和脱焦反应区220还通过用于输送重质油缩聚产物/冷载焦剂的待脱焦线和用于输送冷载焦剂的脱焦返回线连通;热混区210通过用于输送热载焦的热载焦剂线与焦化塔100连通。

36.热混区210顶端具有生成气出气口,脱焦反应区220底端具有反应气进气口,热混区210的进气口出设置有分布板230,分布板230将热混区210和脱焦反应区220分隔开,以分布板230为物料流动通道。脱焦反应区220底部还设有分布器240,热混区210的顶部还设置有旋分器110,该旋分器110为两级旋分器110。

37.蒸汽以及来自鼓风机里的空气从脱焦反应区220底端的反应气进气口经分布器240进入到脱焦反应区220中,与脱焦反应区220中的冷载体上的石油焦发生气化反应,生成含一氧化碳、氢气和氮气的气化气,载焦剂得到脱焦再生,高温的气化气上行通过分布板230进入脱焦器200上段热混区210,与载焦剂接触换热,降温后通过两级旋分器110分离出携带的载焦剂颗粒后进入后续气体处理系统。被加热的热载焦剂通过热载焦剂线循环进入焦化塔100为反应提供热量。

38.焦化塔100底部和热混区210还连接有用于移出焦块的卸焦线,这是为了维持系统的热量平衡,同时将因积碳或金属熔结形成的焦块移出系统,保证系统良好的流化状态。在热混区210上的卸焦线设有淘析器,淘析器产生的淘析气,淘析气经返回线输送至热混区210。淘析器还与脱焦连通,利用待脱焦线,定期将部分载焦剂引入淘析器,利用蒸汽将小颗粒载焦剂提升返回热混区210。

39.热混区210还通过用于清刷防结焦的清焦线与焦化塔100相连通,热载焦剂通过冲刷焦线输送到焦化塔100顶部冲刷旋分器110容易发生结焦部位,防止旋分器110因结焦受堵。

40.脱焦反应区220包括从上到下连通的气体冷却段221和脱焦段222,石油焦在下端的脱焦段222进行脱焦气化,生成的气化气进入到气体冷却段221进行冷却,这是为了降低气化气的温度并防止因其高温对气化气分布板230造成破坏。热混区210顶部的出气口与废热锅炉连通产生冷气化气,部分冷气化气经增压器输送至热混区210进气口与生成气混合。使用增压设施用中压蒸汽将离开脱焦器200并经过废热锅炉发生在蒸汽后的部分冷气化气引到气化气上行通道外侧环管,沿环管内周设置多个喷嘴,将冷气化气喷入与高温气化气充分混合,将气化气降温到安全温度范围内。

41.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。