1.本发明属于餐厨废弃油脂处理领域,涉及一种餐厨废弃油脂降粘工艺,尤其涉及一种餐厨废弃油脂基绝缘油降粘工艺。

背景技术:

2.餐厨废弃油脂的主要成分是脂肪酸甘油三酯,与植物油类似。具有比矿物油较高的闪点和燃点特性,这确保其在操作、处理、贮存和运输时较好的安全性,确保了作为变压器用绝缘油的操作安全性。

3.研究新型环保植物绝缘油重新成为国内外学者关注的热点,当前在面临能源紧缺与环境污染的这一新形势下,利用废弃油脂及过剩的油料作物制备植物绝缘油有着突出意义。面对越来越严重的食用油资源短缺,餐厨废弃油脂极好的火灾安全特性使其成为变压器用绝缘油的理想候选者。

4.因为绝缘油的一个作用是携带和消散热量,而影响该流体作为介电冷却剂功能的相关能力的因素包括粘度、比热、热传导和膨胀系数。其中,低粘度是一非常重要的参数。从热点的热量消散、变压器的有效循环和冷却、在高电压操作条件下的变压器的流畅运行在很大程度上受控于该绝缘油的粘度特性。餐厨废弃油脂运动粘度大意味着绝缘油在变压器中的流速低于传统矿物油的流速,因此变压器的散热问题便成为关键。

5.与矿物油相比,餐厨废弃油脂的粘度较高,可以通过添加低粘度脂肪酸烷基酯来降低其粘度。

6.目前,脂肪酸烷基酯包括一种或多种脂肪酸的一种或多种酯。所述脂肪酸包括己二酸、壬二酸、癸二酸、油酸、棕榈油酸等。而脂肪酸烷基酯的链长、是否有侧链及侧链位置不仅会对油品粘度产生影响,油品的倾点也具有一定差异,以至于添加不同降粘剂均有不同的使用效果。

7.cn 104592966 a公开了一种以餐厨废弃油脂为原料制备稠油降粘剂的方法,包括下列步骤:(1)将100~200g甘油三酯质量百分数为85~95%的餐厨废弃油脂与0.3mol n,n

‑

二甲基

‑

1,3

‑

丙二胺加入带有分水装置的反应容器中,加入0.1g 氢氧化钠,混合后,于160℃油浴中恒温,待无水分出时,约为5h,停止加热,冷却至室温待用;(2)将上述反应产物加入带有搅拌装置的反应容器中,通入氮气约15min,驱尽反应器内空气,升温至105℃,用滴液漏斗缓慢滴入0.15mol 乙二醇二缩水甘油醚或新戊二醇二缩水甘油醚,反应约为4h,得到最终产物。餐厨废弃油脂来源丰富,富含甘油三脂,将其与n,n

‑

二甲基

‑

1,3

‑

丙二胺发生酰胺化反应,生成端基含叔胺的油酰胺,然后两分子的端基含叔胺的油酰胺再与一分子的1,4

‑

丁二醇二缩水甘油醚反应,生成含季胺离子的双子型两亲分子,该类化合物具有乳化稠油能力。

技术实现要素:

8.为解决上述技术问题,本技术提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工

艺可以有效降低餐厨废弃油脂的粘度,亦可产生一定的降凝效果,有效改善油品的低温性能,且工艺流程简单,稳定性好,完全满足工业化生产的技术需求。

9.为达到上述技术效果,本发明采用以下技术方案:

10.本发明提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺包括以下步骤:

11.(1)向餐厨废弃油脂基础油中加入降粘剂以及脱色剂,反应后过滤得到初步处理的降粘餐厨废弃油脂;

12.(2)向步骤(1)得到的所述初步处理的降粘餐厨废弃油脂中加入碱液,反应后静置分层,去除下层水溶液得到碱炼油样;

13.(3)对步骤(2)得到的碱炼油样进行至少两次水洗,得到水洗油样;

14.(4)对步骤(3)得到的所述水洗油样进行脱水处理,得到降粘餐厨废弃油脂基础油。

15.本发明中,餐厨废弃油脂基础油为餐厨废弃油脂经脱色、碱炼以及水洗等精炼工艺得到,其中脱色、碱炼以及水洗等精炼工艺均采用本领域公知的方法,本领域技术人员可以对餐厨废弃油脂的精炼方法进行合理选择,在此不再赘述。

16.作为本发明优选的技术方案,步骤(1)所述降粘剂包括己二酸二异辛酯和 /或新戊二醇二庚酸酯。

17.优选地,步骤(1)所述降粘剂为己二酸二异辛酯和新戊二醇二庚酸酯。

18.优选地,所述己二酸二异辛酯和新戊二醇二庚酸酯的质量比为1:5~3:2,如 1.2:4.5、1.5:4、1.8:3.5、2:3、2.2:2.9、2.5:2.6或2.8:2.5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,步骤(1)所述降粘剂的加入量为所述餐厨废弃油脂基础油质量的 5~60%,如10%、15%、20%、25%、30%、35%、40%、45%、50%或55%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明中,向餐厨废弃油脂中加入脂肪酸烷基酯,充分降低了餐厨废弃油脂的粘度,同时由于脂肪酸烷基酯的倾点较低,也可对餐厨废弃油脂起到降凝效果。且该脂肪酸烷基酯在同时加入己二酸二异辛酯以及新戊二醇二庚酸酯时,降粘效果最佳。

21.作为本发明优选的技术方案,步骤(1)所述脱色剂包括活性炭。

22.优选地,步骤(1)所述脱色剂的加入量为所述餐厨废弃油脂基础油质量的 1.5~5.0%,如2.0%、2.5%、3.0%、3.5%、4.0%或4.5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.作为本发明优选的技术方案,步骤(1)所述反应的温度为60~100℃,如 65℃、70℃、75℃、80℃、85℃、90℃或95℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,步骤(1)所述反应的真空度为20~50mmhg,如25mmhg、30mmhg、 35mmhg、40mmhg或45mmhg等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,步骤(1)所述反应的时间为1~12h,如2h、3h、4h、5h、6h、7h、8h、9h、10h或11h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.作为本发明优选的技术方案,步骤(2)所述碱液的加入量为所述初步处理的降粘

餐厨废弃油脂体积的10~30%,如12%、15%、18%、20%、22%、25%或28%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明中,碱液浓度至少保证碱液中碱的物质的量为中和初步处理的降粘餐厨废弃油脂中的酸性物质所需碱量的理论值的10倍,且所述碱液的加入方式优选为滴加,滴加时所述碱液优选地与初步处理的降粘餐厨废弃油脂的温度相同。

28.优选地,步骤(2)所述反应的温度为40~55℃,如42℃、45℃、48℃、50℃、 52℃或54℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(2)所述反应的时间为2~8h,如2.5h、3h、3.5h、4h、4.5 h、5h、5.5h、6h、6.5h、7h或7.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,步骤(2)所述静置分层的温度为70~90℃,如72℃、75℃、78℃、80℃、82℃、85℃或88℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,步骤(2)所述静置分层的时间为8~10h,如8.2h、8.5h、8.8h、 9h、9.2h、9.5h或9.8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.作为本发明优选的技术方案,步骤(3)所述水洗的方法包括向所述碱炼油样中加入纯水,搅拌反应,静置分层,去除下层水溶液得到水洗油样。

33.优选地,所述纯水的加入量为所述碱炼油样体积的10~30%,如12%、15%、 18%、20%、22%、25%或28%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.本发明中,水洗过程中,纯水在加入时的温度优选地与碱炼油样的温度相同。

35.优选地,所述反应的温度为60~80℃,如62℃、65℃、68℃、70℃、72℃、 75℃或78℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述反应的时间为1~12h,如2h、3h、4h、5h、6h、7h、8h、 9h、10h或11h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,所述静置分层的时间为4~6h,如4.2h、4.5h、4.8h、5h、5.2h、 5.5h或5.8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.作为本发明优选的技术方案,步骤(4)所述脱水处理的方法包括真空脱水。

39.作为本发明优选的技术方案,所述真空脱水的真空度为20~50mmhg,如 25mmhg、30mmhg、35mmhg、40mmhg或45mmhg等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述真空脱水的温度为60~80℃,如62℃、65℃、68℃、70℃、 72℃、75℃或78℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述真空脱水的时间为1~12h,如2h、3h、4h、5h、6h、7h、 8h、9h、10h或11h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.本发明中,降粘后的餐厨废弃油脂基础油进行后续精炼工艺,即可得到低粘度的餐厨废弃油脂基天然酯绝缘油。

43.作为本发明优选的技术方案,上述餐厨废弃油脂基绝缘油降粘工艺包括以下步骤:

44.(1)向餐厨废弃油脂基础油中加入降粘剂以及活性炭,60~100℃以及真空度20~50mmhg下反应1~12h后,过滤得到初步处理的降粘餐厨废弃油脂;

45.所述降粘剂为己二酸二异辛酯和新戊二醇二庚酸酯,所述己二酸二异辛酯和新戊二醇二庚酸酯的质量比为1:5~3:2,所述降粘剂的加入量为所述餐厨废弃油脂基础油质量的5~60%,所述活性炭的加入量为所述餐厨废弃油脂基础油质量的1.5~5.0%;

46.(2)向步骤(1)得到的所述初步处理的降粘餐厨废弃油脂中加入碱液,所述碱液的加入量为所述初步处理的降粘餐厨废弃油脂体积的10~30%,40~55℃下反应2~8h后,70~90℃静置分层8~10h,去除下层水溶液得到碱炼油样;

47.(3)向步骤(2)所述碱炼油样中加入纯水,所述纯水的加入量为所述碱炼油样体积的10~30%,60~80℃下搅拌反应1~12h,静置分层4~6h,去除下层水溶液得到水洗油样,水洗进行至少两次;

48.(4)对步骤(3)得到的所述水洗油样进行真空脱水处理,所述真空脱水的真空度为20~50mmhg,温度为60~80℃,时间为1~12h,得到降粘餐厨废弃油脂基础油。

49.与现有技术相比,本发明至少具有以下有益效果:

50.(1)本发明提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺不但可以有效降低餐厨废弃油脂的粘度,而且由于脂肪酸烷基酯的倾点较低,亦可产生一定的降凝效果,有效改善油品的低温性能;

51.(2)本发明提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺在不改变餐厨废弃油脂主要成分前提下不仅可有效的降低餐厨废弃油脂的粘度,同时具有制备工艺流程简单,稳定性好,完全满足工业化生产的技术需求。

具体实施方式

52.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

53.实施例1

54.本实施例提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺包括以下步骤:

55.(1)向餐厨废弃油脂基础油中加入降粘剂以及活性炭,60℃以及真空度50 mmhg下反应1~12h后,过滤得到初步处理的降粘餐厨废弃油脂;

56.所述降粘剂为己二酸二异辛酯,所述己二酸二异辛酯的加入量为所述餐厨废弃油脂基础油质量的5%,所述活性炭的加入量为所述餐厨废弃油脂基础油质量的1.5%;

57.(2)向步骤(1)得到的所述初步处理的降粘餐厨废弃油脂中加入碱液,所述碱液为氢氧化钠溶液,所述碱液的加入量为所述初步处理的降粘餐厨废弃油脂体积的10%,所述氢氧化钠溶液的浓度可保证所述碱的物质的量为所述初步处理的降粘餐厨废弃油脂中酸性物质的10倍,40℃下反应8h后,70℃静置分层10h,去除下层水溶液得到碱炼油样;

58.(3)向步骤(2)所述碱炼油样中加入纯水,所述纯水的加入量为所述碱炼油样体积的100%,60℃下搅拌反应12h,静置分层4h,去除下层水溶液得到水洗油样,水洗进行两次;

59.(4)对步骤(3)得到的所述水洗油样进行真空脱水处理,所述真空脱水的真空度为50mmhg,温度为60℃,时间为12h,得到降粘餐厨废弃油脂基础油。

60.实施例2

61.本实施例提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺包括以下步骤:

62.(1)向餐厨废弃油脂基础油中加入降粘剂以及活性炭,100℃以及真空度 20mmhg下反应1h后,过滤得到初步处理的降粘餐厨废弃油脂;

63.所述降粘剂为新戊二醇二庚酸酯,所述新戊二醇二庚酸酯的加入量为所述餐厨废弃油脂基础油质量的60%,所述活性炭的加入量为所述餐厨废弃油脂基础油质量的5.0%;

64.(2)向步骤(1)得到的所述初步处理的降粘餐厨废弃油脂中加入碱液,所述碱液为氢氧化钠溶液,所述碱液的加入量为所述初步处理的降粘餐厨废弃油脂体积的30%,所述氢氧化钠溶液的浓度可保证所述碱的物质的量为所述初步处理的降粘餐厨废弃油脂中酸性物质的10倍,55℃下反应2h后,90℃静置分层8h,去除下层水溶液得到碱炼油样;

65.(3)向步骤(2)所述碱炼油样中加入纯水,所述纯水的加入量为所述碱炼油样体积的30%,80℃下搅拌反应1h,静置分层6h,去除下层水溶液得到水洗油样,水洗进行至少两次;

66.(4)对步骤(3)得到的所述水洗油样进行真空脱水处理,所述真空脱水的真空度为20mmhg,温度为80℃,时间为1h,得到降粘餐厨废弃油脂基础油。

67.实施例3

68.本实施例提供一种餐厨废弃油脂基绝缘油降粘工艺,所述工艺包括以下步骤:

69.(1)向餐厨废弃油脂基础油中加入降粘剂以及活性炭,80℃以及真空度35 mmhg下反应2h后,过滤得到初步处理的降粘餐厨废弃油脂;

70.所述降粘剂为新戊二醇二庚酸酯,所述新戊二醇二庚酸酯的加入量为所述餐厨废弃油脂基础油质量的30%,所述活性炭的加入量为所述餐厨废弃油脂基础油质量的3.0%;

71.(2)向步骤(1)得到的所述初步处理的降粘餐厨废弃油脂中加入碱液,所述碱液为氢氧化钠溶液,所述碱液的加入量为所述初步处理的降粘餐厨废弃油脂体积的20%,所述氢氧化钠溶液的浓度可保证所述碱的物质的量为所述初步处理的降粘餐厨废弃油脂中酸性物质的10倍,50℃下反应3h后,80℃静置分层9h,去除下层水溶液得到碱炼油样;

72.(3)向步骤(2)所述碱炼油样中加入纯水,所述纯水的加入量为所述碱炼油样体积的20%,70℃下搅拌反应2h,静置分层5h,去除下层水溶液得到水洗油样,水洗进行至少两次;

73.(4)对步骤(3)得到的所述水洗油样进行真空脱水处理,所述真空脱水的真空度为35mmhg,温度为70℃,时间为2h,得到降粘餐厨废弃油脂基础油。

74.实施例4

75.本实施例中除了步骤(1)加入的降粘剂为己二酸二异辛酯外,其余条件均与实施例3相同。

76.实施例5

77.本实施例中除了步骤(1)加入的降粘剂为己二酸二异辛酯和新戊二醇二庚酸酯(质量比为1:5)外,其余条件均与实施例3相同。

78.实施例6

79.本实施例中除了步骤(1)加入的降粘剂为己二酸二异辛酯和新戊二醇二庚酸酯(质量比为1:1)外,其余条件均与实施例3相同。

80.实施例7

81.本实施例中除了步骤(1)加入的降粘剂为己二酸二异辛酯和新戊二醇二庚酸酯(质量比为3:2)外,其余条件均与实施例3相同。

82.对比例1

83.本对比例除了步骤(1)不添加降粘剂外,其余条件均与实施例3相同。

84.对比例2

85.本对比例除了步骤(1)的降粘剂替换为棕榈仁油外,其余条件均与实施例 3相同。

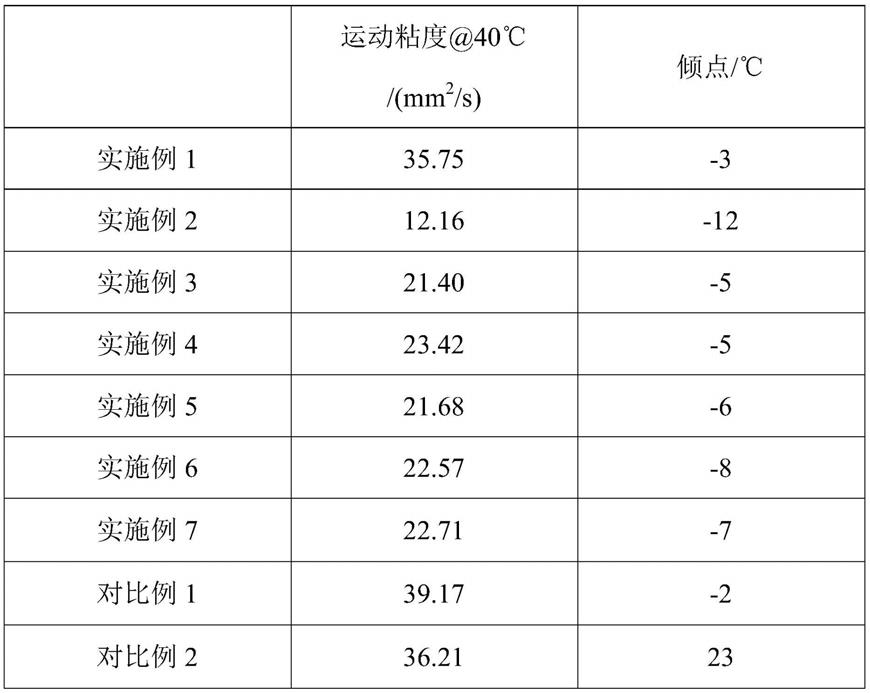

86.对实施例1

‑

7以及对比例1

‑

2制备得到的降粘餐厨废弃油脂基础油的粘度以及倾点进行测试,其结果如表1所示。

87.其中,餐厨废弃油脂基础油的粘度按照gb/t 1995

‑

1998进行测试,餐厨废弃油脂基础油的倾点按照gb/t 3535

‑

2006进行测试。

88.表1

[0089][0090]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。