1.本实用新型属于针状焦生产用焦炭塔技术领域,尤其是一种用于生产针状焦的焦炭塔。

背景技术:

2.以煤焦油提取的低温沥青为原料生产针状焦由三个单元组成,即原料预处理单元、延迟焦化单元和煅烧单元。其中,延迟焦化单元是将预处理得到的精制沥青,经泵通过管道输送至精制沥青储罐,精制沥青与焦化分馏塔采出的循环油,按一定配备混合后通过泵打入焦化加热炉炉管内,在炉内进行加热,同时通过向炉管内注水形成快速的湍流并在加热炉内升温至450℃以上进入焦炭塔后,在焦炭塔内精制沥青首先生成中间相小球体,小球体长大及融并形成广域中间相,在物理化学拉焦作用下形成针状焦,这个反应过程都是在焦炭塔内完成。

3.焦炭塔除焦过程,由高压水泵输送的高压水,经高压水管道、钻杆到水力切焦器的喷嘴,从水力切焦器喷嘴喷出的高压水形成高压射流,先沿着焦炭塔的上顶盖进入,沿焦炭塔轴线开穿透孔至塔底出交口,然后借助高压射流的强大冲击力将针状焦切割下来,使之与水一起由塔底下顶盖除焦出口流出,随着钻杆不断地升降和转动,直到把焦炭塔内针状焦全部除净为止。

4.焦炭塔是延迟焦化单元的核心设备,从加热炉来的高温原料油在焦炭塔内发生裂解、缩合反应,生成焦化煤气、焦化轻油、焦化重油和针状焦,焦化反应为强放热反应,伴随着反应进行,介质温度升高,当其温度超过430℃时,会引起焦炭塔顶油气管线大面积结焦而堵塞管道,造成装置无法正常运行,因此需在塔顶部注入急冷油,降低塔顶油气的温度,防止结焦的发生。急冷油的介质为焦化重油。

5.在传统的焦化装置中,焦炭塔在冷焦阶段时,容易发生塔身局部偏离、操作过程中,水力除焦器无法有效与焦炭塔上口对接,钻杆无法进入,延长了除焦时间,降低了除焦效率;如果急冷油管线偏移过大造成拉断,引起油气外泄着火事故,还将导致生产停车及安全事故。

技术实现要素:

6.本实用新型的目的是克服现有技术的不足,提供能有效减少焦炭塔冷却降温阶段带来径向的摆动和位移、降低操作过程中出现焦炭塔径向位移且能保证水力除焦管线有效与上顶盖除焦器入口对接并提高除焦效率的一种用于生产针状焦的焦炭塔。

7.本实用新型提供了如下技术方案是:

8.一种用于生产针状焦的焦炭塔,包括焦炭塔本体,其特征在于:所述焦炭塔本体侧壁上从上至下间隔设置有多个测温点,在焦炭塔本体上端设置有上顶盖除焦器入口,在焦炭塔本体下端设置有下顶盖排焦出口,在上顶盖除焦器入口旁侧的焦炭塔本体上端设置有消泡剂入口、放散出口和油气出口。

9.再有,所述测温点为4

‑

8个。

10.再有,所述焦炭塔本体的高径比为5

‑

5.5。

11.再有,所述焦炭塔本体的高度为25887毫米。

12.再有,所述焦炭塔本体的直径为4850毫米。

13.再有,所述焦炭塔本体上端的封头为椭圆形封头。

14.再有,所述焦炭塔本体下端的锥体段为整体锻造。

15.本实用新型取得的技术效果是:

16.本实用新型中,在焦炭塔本体上端设置有上顶盖除焦器入口,在焦炭塔本体下端设置有下顶盖排焦出口,在上顶盖除焦器入口旁侧的焦炭塔本体上端设置有消泡剂入口、放散出口和油气出口,焦炭塔本体的高径比为5

‑

5.5。通过高径比的优化,有效减少焦炭塔冷却降温阶段带来径向的摆动和位移、降低操作过程中出现焦炭塔径向位移且能保证水力除焦管线有效与上顶盖除焦器入口对接并提高除焦效率。焦炭塔本体的椭圆形封头在高度不变情况下可增加塔的有效容积。焦炭塔下端锥体段采用整体锻件设计,可以有效降低该部位冷热变换频繁及应力集中造成急冷油管的疲劳损伤,大大提高了焦炭塔安全运行和使用寿命。

附图说明

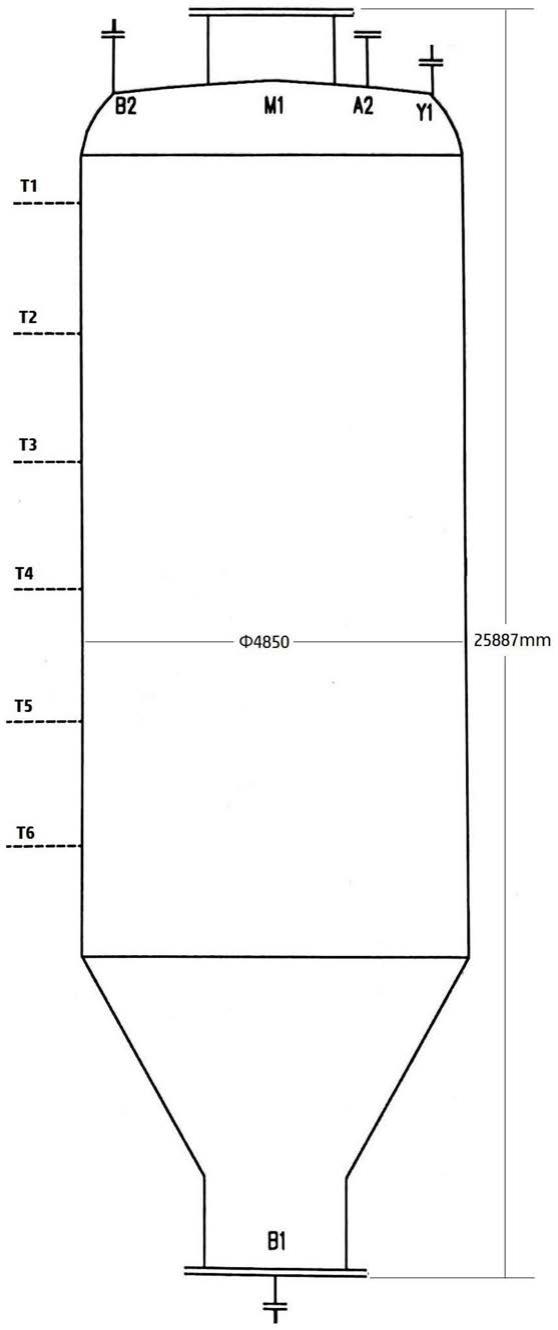

17.图1是本实用新型的结构示意图。

18.所述装置包括测温点(t1

‑

t6)、消泡剂入口(a2)、放散出口(y1)、下顶盖排焦出口(b1)、油气出口(b2);上顶盖除焦器入口(m1)

具体实施方式

19.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

20.一种用于生产针状焦的焦炭塔,如图1所示,包括焦炭塔本体,本实用新型的创新在于:所述焦炭塔本体侧壁上从上至下间隔设置有多个测温点t,在焦炭塔本体上端设置有上顶盖除焦器入口m1,在焦炭塔本体下端设置有下顶盖排焦出口b1,在上顶盖除焦器入口旁侧的焦炭塔本体上端设置有消泡剂入口a2、放散出口y1和油气出口b2。

21.测温点为4

‑

8个,优选为t1

‑

t6。焦炭塔本体的高径比为5

‑

5.5,较常规的焦炭塔缩小了高度,提高焦炭塔的直径,而保持反应器容积不变。

22.焦炭塔本体上端的封头为椭圆形封头,在高度不变情况下可增加塔的有效容积。焦炭塔本体下端的锥体段为整体锻造,可以有效降低该部位冷热变换频繁及应力集中造成急冷油管线的疲劳损伤,大大地延长焦炭塔使用寿命。

23.在5万吨/年针状焦装置中,焦炭塔本体的高度为25887毫米,焦炭塔本体的直径为4850毫米,高径比为5.34,提高了焦炭塔高径比可以减少焦炭塔受冷却水降温带来径向的位移,降低操作过程中出现焦炭塔径向位移的幅度,可保证水力除焦管线有效与上顶盖除焦器入口对接,提高了除焦效率。同时,通过增加焦炭塔的高径比,可保证焦炭塔顶急冷油管线不易弯曲拉断,避免造成生产停车及着火安全事故。

技术特征:

1.一种用于生产针状焦的焦炭塔,包括焦炭塔本体,其特征在于:所述焦炭塔本体侧壁上从上至下间隔设置有多个测温点,在焦炭塔本体上端设置有上顶盖除焦器入口,在焦炭塔本体下端设置有下顶盖排焦出口,在上顶盖除焦器入口旁侧的焦炭塔本体上端设置有消泡剂入口、放散出口和油气出口。2.根据权利要求1所述的一种用于生产针状焦的焦炭塔,其特征在于:所述测温点为4

‑

8个。3.根据权利要求1或2所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体的高径比为5

‑

5.5。4.根据权利要求3所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体的高度为25887毫米。5.根据权利要求3所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体的直径为4850毫米。6.根据权利要求3所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体上端的封头为椭圆形封头。7.根据权利要求4或5所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体上端的封头为椭圆形封头。8.根据权利要求7所述的一种用于生产针状焦的焦炭塔,其特征在于:所述焦炭塔本体下端的锥体段为整体锻造。

技术总结

本实用新型提供一种用于生产针状焦的焦炭塔,所述焦炭塔本体侧壁上从上至下间隔设置有多个测温点,在焦炭塔本体上端设置有除焦口,在焦炭塔本体下端设置有排焦口,在除焦口旁侧的焦炭塔本体上端设置有消泡剂口、放散口和油气出口。本实用新型中,通过高径比的优化,可以减少焦炭塔受热膨胀带来径向的形变,降低操作过程中出现焦炭塔弯曲变形的幅度,可保证水力除焦管线有效与除焦口对接,提高了除焦效率。焦炭塔本体的椭圆形封头在高度不变情况下可增加塔的有效容积。焦炭塔下端锥体段采用整体锻件设计,可以有效降低该部位冷热变换频繁及应力集中造成的疲劳损伤,大大地延长焦炭塔使用寿命。使用寿命。使用寿命。

技术研发人员:张建华 于泳 郑飞燕 郑斌

受保护的技术使用者:唐山东日新能源材料有限公司

技术研发日:2020.12.30

技术公布日:2021/11/9