1.本实用新型属于石油化工技术领域,特别涉及一种全密闭式油罐脱水系统。

背景技术:

2.现有技术中,石油化工业常用的储油罐中储存的油中会存在一些水分,长期存放后水会沉降至储液罐的底部,在使用时,为了确保油的纯度就必须将存在罐底部位置的水进行脱水处理,而目前的脱水技术是将水直接排到储罐下面的污水池中,然后流进下水道后进行排出,随着安全环保要求的不断提高,这种直接裸露式的脱水方式存在很多的弊端,具体如下:

3.1、由于储油罐脱水时,是将污水没做任何处理的排放至污水池中,储油罐中的油水混合物中有大量的vocs、h2s和其它的有毒有害气体挥发到空气中,又由于这些有毒气体的密度都比空气大,长时间的沉降后浮在地面上或渗入进土壤,造成空气污染、土壤污染,有较大的安全隐患,而且还会威胁到现场作业人员的身体健康和生命安全;

4.2、由于脱水后是通过填埋在地下的地下管道输送的,当地下管道发生破损或渗漏后不能及时被发现,将会污染土壤和地下水,违反《中华人民共和国土壤污染防治法》(2018年8月31日公布,2019年1月1日起实施)的规定,不能更好保护和改善生态环境和防治土壤污染,无法保障公众健康;

5.3、脱水过程中,时常会发生漏油事故,泄漏出的油因粘度大,易形成堵塞,不能及时从下水道排走,将会漫出到地面,污染空气、地表水和土壤,并形成巨大的安全隐患,同时不能将油进行较大程度的收集,也造成一定程度的浪费。

6.因此,研发一种不会对环境和土壤造成污染、管道不易堵塞,且脱水时不会将有毒气体排放至空气的完全密闭空间内进行的油罐脱水系统迫在眉睫。

技术实现要素:

7.本实用新型的目的是克服现有技术的不足,公开一种全密闭式油罐脱水系统,该油罐脱水系统完全在密闭的管路中完成泥沙沉降处理过程、油水分离的初步脱水过程、油泥的进一步截留完成最终的脱水,有效的保证了整个脱水管路不被堵塞,确保管路的顺畅流通,同时也使得最终脱出的污水不带油,油的损耗率大大降低,且脱水时不会将有毒有害气体排放至空气,不会对环境和土壤造成污染,使用安全可靠。

8.为了达到上述技术目的,本实用新型是按以下技术方案实现的:

9.本实用新型所述的一种全密闭式油罐脱水系统,包括储油罐和脱水器,还包括沉沙罐:通过连接管道安装在储油罐的底部排水口和脱水器的进水端部之间,所述沉沙罐包括与储油罐的底部排水口连接的顶部进口,与脱水器的顶部连接的顶部出口,还包括用于输出泥沙的底部出口;

10.缓冲罐:通过连接管连接在脱水器的出水端部,所述连接管上依次设有脱水阀、单向阀和油水检测传感器,所述缓冲罐内设有能悬浮在液面上的悬浮活塞,所述活塞将缓冲

罐分为上部调节区和下部储液区,所述缓冲罐下部储液区的侧壁设置有进水口、污水排出口,所述缓冲罐的底部设有油泥排出口,所述油泥排出口通过油泥回收管、油泥泵与沉沙罐的内部连通;

11.污水排出装置:包括污水排出管路和污水泵,用于排出脱离油泥后的污水。

12.作为上述技术的进一步改进,所述沉沙罐的顶部设有能伸进罐体内对罐壁进行刮油泥的油泥刮板装置,所述油泥刮板装置包括依次连接的转动把手、摇杆与刮板,所述摇杆包括一直立杆和一倾斜向下的倾斜杆,所述直立杆的顶端部与转动把手连接,所述倾斜杆的末端部与刮板活动连接,所述刮板紧贴罐体的内壁面。

13.作为上述技术的更进一步改进,所述沉沙罐的底部泥沙出口处设有一螺杆状油泥输出装置,所述螺杆状油泥输出装置包括驱动端、筒状油泥容置腔,所述筒状油泥容置腔内设有与驱动端连接的螺杆,所述驱动端带动螺杆转动将油泥输出。

14.作为上述技术的更进一步改进,所述沉沙罐的顶部还设有一用于在线检查罐内脱水完成情况的前在线视镜,所述前在线视镜为负压抽取装置,所述负压抽取装置上设有带有透明观察窗的腔体和与腔体形成循环回路的循环管路,所述腔体的底部依次设有外连接管和进入沉沙罐内的抽液管。

15.作为上述技术的更进一步改进,所述脱水器与缓冲罐之间的管路上设有用于在线检查管路中含油情况的后在线视镜,所述后在线视镜包括负压抽液器,所述负压抽液器上设有带有透明观察窗的容液腔。

16.作为上述技术的更进一步改进,所述缓冲罐的顶部设有呼吸口,所述呼吸口处设有自动关闭呼吸口的开关阀,所述开关阀的阀体内设有一用于堵塞呼吸口的阀芯,所述阀芯的底部连接一设有压缩弹簧或安装有杠杆式触碰开关的阀杆,所述阀杆的末端连接有一连接链,所述连接链的末端悬挂一重锤,所述活塞随着下部储液区液面上升时重锤顶起阀芯后关闭呼吸口,此时上部调节区内的气体被压缩,当缓冲罐内被活塞分开的上下两部分压力相等时,活塞停止上移。

17.作为上述技术的更进一步改进,所述缓冲罐的顶部还设有一排气孔,所述排气孔上连接有一排气管,所述活塞上也贯穿有一泄压孔,所述排气管的末端与泄压孔连通。

18.作为上述技术的更进一步改进,所述缓冲罐内活塞的外圈设有一圈磁铁,所述缓冲罐的外壁面设有能与磁铁配合吸引后能随着活塞的上下运动而进行变动的磁翻板指示器。

19.作为上述技术的更进一步改进,所述脱水器与缓冲罐之间的管路上设置有前端污水主管,所述前端污水主管的进水端设有多路分支管路,该多路分支管路对应与不同储油罐的出口端的沉沙罐、脱水器连接,所述前端污水主管的另一侧设有出水口,其对应的与缓冲罐的进水口连接。

20.作为上述技术的更进一步改进,所述缓冲罐的出水端的管路上设有后端污水主管道,所述后端污水主管道的进水端设有多路分支污水进水支路和污水排出管,该多路污水进水支路与多个缓冲罐的出水端对应连接,所述后端污水主管道上设有用于实时监测管内压力的压力传感器,所述污水泵的排水口上连接有调节阀,所述压力传感器和调节阀与控制器连接。

21.与现有技术相比,本实用新型的有益效果是:

22.(1)本实用新型所述的油罐脱水系统,其脱水过程是在密闭的管路中进行,不会将有毒有害气体泄漏出去,脱水时不会将有毒有害气体排放至空气,不会对环境和土壤造成污染,使用安全可靠;

23.(2)本实用新型所述的油罐脱水系统,由于在脱水器和油罐脱水口之间增加有沉沙罐,将油泥滞留在沉降器内并通过在沉沙罐底部设置的螺杆状油泥输出装置将油泥定时清理回收并被再次利用,保障了管路不会因为油泥的聚集或粘附而堵塞,确保整个脱水系统管路的顺畅流通,极大的提高了脱水效率和油的利用率,同时也较大的提高了管路的使用寿命;

24.(3)本实用新型所述的油罐脱水系统,由于增加有缓冲罐,能进一步的截留油路中残存的一些油泥并回收利用,提高油泥的利用率,同时也能通过进入的液体将悬浮的活塞顶起后关闭呼吸口,防止了因活塞泄露而导致污水会从呼吸口排出,降低了因较大的液面压力对活塞所需的强度要求,此外,缓冲罐内持续保持一定量的储液确保污水泵有足够的污水进行持续有效的脱水工作,便于污水泵的控制;

25.(4)本实用新型所述的油罐脱水系统,可以通过带有多路分支的前端污水管道或后端污水管道,预留多个支路,可以对多个储油罐进行脱水处理,给不同储油罐的脱水工作带来极大便利,有效提高脱水效率;

26.(5)本实用新型所述的油罐脱水系统,由于在沉沙罐上设有油泥刮板装置,能较好的将罐壁上的油泥刮除干净,减少油泥的粘附而造成的浪费;

27.(6)本实用新型所述的油罐脱水系统,由于设有前在线视镜和后在线视镜,前在线视镜用于观察储液罐内的水是否脱完,后在线视镜用于观察脱水是否含油,做到实时监测和控制;

28.(7)本实用新型所述的油罐脱水系统,污水管道上的压力传感器检测到管路压力增大到设定值时,将启动污水泵,通过变频器或调节阀控制污水泵的流量,将管路压力控制在设定的安全范围内(0.5~1.5米水柱),确保管路的使用寿命;此外在管路上增加流量计,在管道入口和出口增加压力传感器,监视压差变化,了解管道堵塞情况,做到能及时疏通,所有信号都接入密闭脱水控制器,做到集中控制,从而能实现有序的脱水;

29.(8)本实用新型所述的油罐脱水系统,由于设有单向阀,做到防止串罐,能降低污水输送管线的压力,同时保持污水管线的畅通;

30.(9)本实用新型所述的油罐脱水系统,为石油化工企业解决不便攻克的脱水技术难题,能为石油化工企业带来较好的经济效益,实用性强。

附图说明

31.下面结合附图和具体实施例对本实用新型做详细的说明:

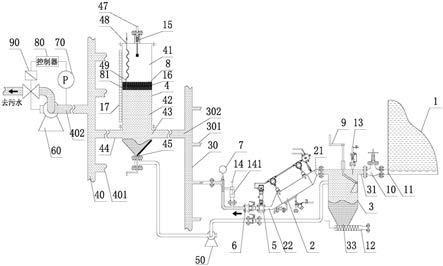

32.图1是本实用新型实施例一所述的一种全密闭式油罐脱水系统结构示意图;

33.图2是本实用新型实施例一中沉沙罐结构示意图(包括油泥刮板装置);

34.图3是本实用新型实施例一中前在线视镜结构示意图;

35.图4是本实用新型实施例一中自能动关闭呼吸口的开关阀的结构示意图;

36.图5是本实用新型实施例二中沉沙罐结构示意图(包括油泥刮板装置);

37.图6是本实用新型实施例三中自能动关闭呼吸口的开关阀的结构示意图;

38.图7是本实用新型实施例四中储油罐底部污水量较少情况时安装示意图;

39.图8是本实用新型实施例五中油罐底部污水量较少情况时安装示意图。

具体实施方式

40.实施例一:

41.本实用新型所述的一种全密闭式油罐脱水系统,包括储油罐1和脱水器2,还包括沉沙罐3,所述沉沙罐3通过连接管道及罐根阀10安装在储油罐1的底部排水口11和脱水器2的进水端部21之间,所述沉沙罐3包括有与储油罐1的底部排水口11连接的顶部进口31,与脱水器2的顶部连接的顶部出口32,还包括用于输出底部泥沙出口33;

42.缓冲罐4:通过连接管连接在脱水器2的出水端部22,所述连接管上依次设有脱水阀5、单向阀6和油水检测传感器7,所述缓冲罐4内设有能悬浮在液面上的悬浮活塞8,所述活塞8将缓冲罐4分为上部调节区41和下部储液区42,所述缓冲罐4下部储液区42的侧壁设置有进水口43、污水排出口44,所述缓冲罐4的底部设有油泥排出口45,所述油泥排出口45通过油泥回收管46、油泥泵50与沉沙罐3的内部连通,从而能将缓冲罐4内的油泥再次循环回收至沉沙罐3的内部进行油泥输出处理;

43.污水排出装置:包括污水排出管路和污水泵60,用于排出脱离油泥后的污水。

44.如图1至图3所示,所述沉沙罐3,所述沉沙罐3的顶部设有能伸进罐体内对罐壁进行刮油泥的油泥刮板装置9,所述油泥刮板装置9包括依次连接的转动把手91、摇杆与刮板92,所述摇杆包括一直立杆93和一倾斜向下的倾斜杆94,所述直立杆93的顶端部与转动把手91连接,所述倾斜杆94的末端部与刮板92活动连接,所述刮板92紧贴罐体的内壁面,对沉沙罐3的内壁进行刮泥处理,有效的减少了沉沙罐3的内壁面粘附较多的油泥。

45.如图2所示,所述的刮板92为三角形刮板,其直角边紧贴沉沙罐3的内壁面,摇杆的直立杆93和倾斜杆94相对固定连接,需要刮泥时,通过转动把手91可带动摇杆和刮板92一起转动进行刮泥,简单方便。

46.如图1、图2所示,在本实用新型中,所述沉沙罐3的底部泥沙出口33处设有一螺杆状油泥输出装置12,所述螺杆状油泥输出装置12包括驱动端121、筒状油泥容置腔122,所述筒状油泥容置腔122内设有与驱动端连接的螺杆123,所述驱动端121带动螺杆123转动将油泥输出,输出的油泥可进行回收再利用,大大提高油的利用率。

47.如图1、图3所示,所述沉沙罐3的顶部还设有一用于在线检查罐内脱水完成情况的前在线视镜,所述前在线视镜为负压抽取装置13,所述负压抽取装置13上设有带有透明观察窗的腔体131和与腔体131形成循环回路的循环管路132,所述腔体131的底部依次设有外连接管133和进入沉沙罐3内的抽液管134,通过该负压抽取装置13将沉沙罐3内的液体抽取出来进行观察,从液体的颜色可以进行区分是含油或含水较多,进一步区分储液罐1内脱水情况。

48.如图1所示,所述脱水器2与缓冲罐4之间的管路上设有用于在线检查管路中含油情况的后在线视镜,所述后在线视镜包括负压抽液器141,所述负压抽液器14上设有带有透明观察窗的容液腔141,通过该后在线视镜用于观察管路是否含油,做到实时监测和控制。

49.如图4所示,所述缓冲罐4的顶部设有呼吸口47,所述呼吸口47处设有自动关闭呼吸口47的开关阀15,所述开关阀15的阀体内设有一用于堵塞呼吸口的阀芯151,所述阀芯

151的底部连接一设有压缩弹簧152的阀杆153,所述阀杆153的末端连接有一连接链154,所述连接链154的末端悬挂一重锤20,所述活塞8随着下部储液区42内的液面上升时重锤20顶起阀芯151后关闭呼吸口,此时上部调节区41内的气体被压缩,活塞8停止上移,有效防止因活塞8的泄露而导致污水会从呼吸口47排出,同时也降低了因过大的液面压力对活塞所需的较高的强度要求。

50.如图1所示,所述缓冲罐4的顶部还设有一排气孔48,所述排气孔48上连接有一排气管49,所述活塞8上也贯穿有一泄压孔81,所述排气管48的末端与泄压孔81连通,所述排气孔48和泄压孔81的孔径都较小。

51.此外,为了较好的观察缓冲罐4内液面所处的高度,所述缓冲罐4内活塞8的外圈设有一圈磁铁16,所述缓冲罐4的外壁面设有能与磁铁16配合吸引后能随着活塞8的上下运动而进行变动的磁翻板指示器17,这样就能从磁翻板指示器17的高度位置实时的检测缓冲罐4内液面的高度。

52.如图1所示,所述脱水器2与缓冲罐4之间的管路上设置有前端污水主管30,所述前端污水主管30的进水端设有多路分支管路301,该多路分支管路301能对应的与不同储油罐1的出口端的沉沙罐3、脱水器2连接进行一个罐组的脱水工作,工作效率高,所述前端污水主管30的另一侧设有出水口302,其对应的与缓冲罐4的进水口43连接。

53.所述缓冲罐4的出水端的管路上设有后端污水主管道40,所述后端污水主管道40的进水端设有多路分支污水进水支路401和污水排出管402,该多路污水进水支路401与多个缓冲罐4的出水端对应连接,所述后端污水主管道40上设有用于实时监测管内压力的压力传感器70,所述污水泵10的排水口上连接有调节阀80,所述压力传感器70和调节阀80与控制器90连接,通过变频的控制器70或调节阀60控制污水泵的流量,将管路压力控制在设定的安全范围内(0.5~1.5米水柱),确保管路的使用寿命。

54.在本实用新型中,所述脱水器2可以用现有常用的脱水器均可,如图2所示,所述脱水器2的本体是倾斜的安装在系统管路上的,这样确保了进水端部21的高度在脱水器2的最高位,而其出水端部22在脱水器2的最低位,利用油的比重小于水比重的特点,将油和水能做到最大程度的脱离,使得一部分浮在水面上的油又能回流到沉沙罐3,污水则通过出水端部22流到,这样能较好的做到油水分离和顺利脱水的目的。

55.以下具体说明本实用新型所述的全密闭式油罐脱水系统的工作过程:

56.首先,污水从储液罐1底部排水口11输出至沉沙罐3内,此时污水中的泥沙会沉降至底部,通过螺杆状油泥输出装置12,而比重较轻的油和水会进入至脱水器2中;

57.其次,通过脱水器2的脱水处理后再进入至缓冲罐4中,在缓冲罐4中,进一步将其中含有的油泥截留并排除,同时在缓冲罐4通过悬浮式的活塞8将缓冲罐4内的气压进行一定调低缓冲,这样能确保缓冲罐4中排除的液体含油量或其他气体杂质较少,达到净化污水的目的;

58.最后,较为洁净的污水通过污水泵60排出,不会对环境和土壤造成污染,使用安全可靠。

59.实施例二:

60.本实施例与实施例一基本相同,其不同之处在于:如图5所示,所述刮板92’为直板材状,所述摇杆的直立杆93’和倾斜杆94’之间活动连接,通过转动扳手91同样也可带动摇

杆和刮板92一起转动,从而进行有效的刮泥工作。

61.实施例三:

62.本实施例与实施例一基本相同,其不同之处在于:如图6所示,所述呼吸口47处设有能自动关闭呼吸口47的开关阀15,所述开关阀15的阀体内设有一用于堵塞呼吸口的阀芯151,所述阀芯151的底部连接一设有安装有杠杆式触碰开关152’的阀杆153,所述阀杆153的末端连接有一连接链154,所述连接链154的末端悬挂一重锤20,所述活塞8随着下部储液区42液面上升时重锤20顶起阀芯151后关闭呼吸口47,活塞8停止上移。

63.实施例四:

64.本实施例与实施例一基本相同,其不同之处在于:如图7所示,所述储液罐1底部的污水水量较少,此时通过弯管100连接罐根阀10即可将罐底部的污水顺利的排出。

65.实施例五:

66.本实施例与实施例一基本相同,其不同之处在于:如图8所示,当储液罐1处于较低的地理位置时,不方便进行直接安装时,此时是通过虹吸式吸液器110将污水吸出再连接到后续的脱水管路中。

67.本实用新型并不局限于上述实施方式,凡是对本实用新型的各种改动或变型不脱离本实用新型的精神和范围,倘若这些改动和变型属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意味着包含这些改动和变型。