1.本实用新型涉及一种有机质裂解的装置,具体来说,涉及一种微波有机质连续裂解的实验装置。

背景技术:

2.随着现代社会的发展,生活垃圾和工业油泥的污染越来越严重,对我国来说是一个相对贫油富煤的国家,所以将生活垃圾、工业油泥及煤粉中的有机质裂解成可燃气和燃油将成为以后的发展方向,而且发展前景良好。但有机质裂解传统的方法主要为物理法、化学法和生物法。其研究历程较长,较为成熟,但存在裂解效率较低、成本较高、产生二次污染等问题,不能满足我国对有机质裂解工作的新要求。

3.微波技术作为一种新型加热技术已被广泛应用,微波技术作为一种新型加热技术已被广泛应用,微波照射在物体表面能穿透到物体内部,其加热不同于一般的由外部热源通过辐射由表及里的传导式加热,而是物体在电磁场中由于介质损耗而引起的体积加热,被辐射物体内外会同时加热。所以利用微波加热技术对有机质进行裂解加热,加热效率高,成本低且不会产生二次污染。但传统的裂解窑炉管采用单陶瓷材料或者单玻璃材料。单陶瓷炉管由于陶瓷材料的气密性不够,会出现漏气,而单玻璃炉管当温度达到500

‑

600

°

c时就会变软。

技术实现要素:

4.针对相关技术中的上述技术问题,本实用新型提出一种微波有机质连续裂解的实验装置,能够解决传统的单陶瓷裂解窑炉管气密性差,单玻璃裂解窑炉管在高温下变软问题。

5.为实现上述技术目的,本实用新型的技术方案是这样实现的:一种微波有机质连续裂解的实验装置,包括装置壳体,所述装置壳体一端设有进料螺旋系统,另一端设有抽气口、出料口、热电偶,所述壳体内部安装陶瓷内炉管、玻璃外炉管、微波腔系统,其特征在于,所述陶瓷内炉管紧密嵌套在所述玻璃外炉管内壁构成内层陶瓷和外层玻璃的双层炉管。

6.进一步地,所述陶瓷内炉管和玻璃外炉管构成的双层炉管水平固定在壳体两端内壁上。

7.进一步地,所述陶瓷内炉管和玻璃外炉管构成的双层炉管一端连通进料螺旋系统,另一端连通抽气口和出料口。

8.进一步地,所述陶瓷内炉管和玻璃外炉管构成的双层炉管两端和壳体内壁之间有软性耐火密封垫。

9.进一步地,所述进料螺旋系统位于所述陶瓷内炉管内部并贯通壳体两端。

10.进一步地,所述玻璃外炉管上方为微波腔系统。

11.进一步地,所述抽气口在壳体外壁中竖直向上,开口连通外部,底部连通所述陶瓷内炉管内腔。

12.进一步地,所述出料口在壳体外壁中竖直向下,开口连通外部,顶部连通所述陶瓷内炉管内腔。

13.本实用新型的有益效果为: 采用陶瓷和玻璃双层炉管的裂解窑,利用微波加热技术对有机质进行裂解加热,加热效率高,耐用性强,成本低且不会产生二次污染。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

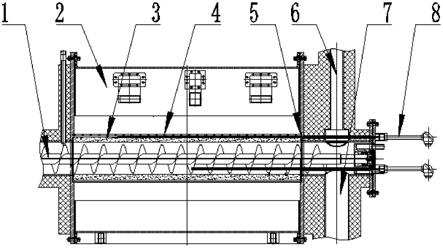

15.图1是根据本实用新型实施例所述的一种微波有机质连续裂解的实验装置的结构图。

16.图2是根据本实用新型实施例所述的一种微波有机质连续裂解的实验装置的局部放大图。

17.图1中:1、进料螺旋系统;2、微波腔系统;3、陶瓷内炉管;4、玻璃外炉管;5、密封垫;6、抽气口;7、出料口;8、热电偶。

18.图2中:3、陶瓷内炉管;4、玻璃外炉管;5、密封垫。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

20.结合附图,根据本实用新型实施例所述一种微波有机质连续裂解的实验装置,包括装置壳体,所述装置一端设有进料螺旋系统1,另一端设有抽气口6、出料口7、热电偶8,所述壳体内部安装陶瓷内炉管3、玻璃外炉管4、微波腔系统2,其特征在于,所述陶瓷内炉管3紧密嵌套在所述玻璃外炉管4内壁构成内层陶瓷和外层玻璃的双层炉管。

21.在本实用新型的一个具体实施例中,所述陶瓷内炉管3和玻璃外炉管4构成的双层炉管水平固定在壳体两端内壁上。

22.在本实用新型的一个具体实施例中,所述陶瓷内炉管3和玻璃外炉管4构成的双层炉管一端连通进料螺旋系统1,另一端连通抽气口6和出料口7。

23.在本实用新型的一个具体实施例中,所述陶瓷内炉管3和玻璃外炉管4构成的双层炉管两端和壳体内壁之间有软性耐火密封垫5。

24.在本实用新型的一个具体实施例中,所述进料螺旋系统1位于所述陶瓷内炉管3内部并贯通壳体两端。

25.在本实用新型的一个具体实施例中,所述玻璃外炉管4上方为微波腔系统2。

26.在本实用新型的一个具体实施例中,所述抽气口6在壳体外壁中竖直向上,开口连通外部,底部连通所述陶瓷内炉管3内腔。

27.在本实用新型的一个具体实施例中,所述出料口7在壳体外壁中竖直向下,开口连

通外部,顶部连通所述陶瓷内炉管3内腔。

28.为了方便理解本实用新型的上述技术方案,以下通过具体使用方式上对本实用新型的上述技术方案进行详细说明。

29.在具体使用时,根据本实用新型所述的微波有机质连续裂解的实验装置,其方法是先通过进料螺旋系统把物料从进料斗送至微波腔中的陶瓷内炉管及玻璃外炉管构成的双层导管内,然后利用微波的热效应对物料进行加热,当温度达到600

‑

800

°

c时,物料中的有机质被很好的裂解。此处所涉及的有机质包括:煤粉、生物秸秆、生活垃圾和工业油泥等。

30.综上所述,借助于本实用新型的上述技术方案,由于采用了陶瓷内炉管和玻璃外炉管的双管结构,综合了陶瓷炉管耐高温和玻璃炉管的气密性两者的优点,利用微波加热技术对有机质进行裂解加热,加热效率高,耐用性强,成本低且不会产生二次污染。

31.本实用新型未详细描述内容为本领域技术人员公知内容。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种微波有机质连续裂解的实验装置,包括装置壳体,所述装置壳体一端设有进料螺旋系统(1),另一端设有抽气口(6)、出料口(7)、热电偶(8),所述壳体内部安装陶瓷内炉管(3)、玻璃外炉管(4)、微波腔系统(2),其特征在于,所述陶瓷内炉管(3)紧密嵌套在所述玻璃外炉管(4)内壁构成内层陶瓷和外层玻璃的双层炉管。2.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述陶瓷内炉管(3)和玻璃外炉管(4)构成的双层炉管水平固定在所述壳体两端内壁上。3.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述陶瓷内炉管(3)和玻璃外炉管(4)构成的双层炉管一端连通进料螺旋系统(1),另一端连通抽气口(6)和出料口(7)。4.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述陶瓷内炉管(3)和玻璃外炉管(4)构成的双层炉管两端和壳体内壁之间有软性耐火密封垫(5)。5.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述进料螺旋系统(1)位于所述陶瓷内炉管(3)内部并贯通壳体两端。6.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述玻璃外炉管(4)上方为微波腔系统(2)。7.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述抽气口(6)在壳体外壁中竖直向上,开口连通外部,底部连通所述陶瓷内炉管(3)内腔。8.根据权利要求1所述的微波有机质连续裂解的实验装置,其特征在于,所述出料口(7)在壳体外壁中竖直向下,开口连通外部,顶部连通所述陶瓷内炉管(3)内腔。

技术总结

本实用新型公开了一种微波有机质连续裂解的实验装置,包括装置壳体,壳体一端设有进料螺旋系统,另一端设有抽气口、出料口和热电偶,壳体内部水平安装炉管,炉管一端连通进料螺旋系统,另一端连通抽气口和出料口,进料螺旋系统位于炉管内部并贯通壳体两端,炉管内层为陶瓷材料,外层覆盖玻璃,形成双层炉管结构,炉管两端和壳体内壁之间有软性耐火密封垫,炉管上方为微波腔系统,抽气口竖直向上且底部连通炉管内腔,出料口竖直向下且顶部连通炉管内腔。此装置综合了陶瓷炉管和玻璃炉管两者的优点,克服了陶瓷材料气密性差和玻璃材料在高温下易软化的缺陷。下易软化的缺陷。下易软化的缺陷。

技术研发人员:李树新 李方 王平

受保护的技术使用者:湖南省中晟环装科技有限公司

技术研发日:2021.04.07

技术公布日:2021/11/17