1.本发明涉及含有乙烯

·

α烯烃共聚物的润滑油组合物及其制造方法。

背景技术:

2.石油制品通常具有所谓的粘度的温度依赖性,即,若温度发生变化,则粘度大幅变化。例如,粘度的温度依赖性小的润滑油是优选的。因此,在润滑油中,为了减小粘度的温度依赖性,可使用可溶于润滑油基剂的某种聚合物作为粘度改良剂。近年来,作为这样的粘度改良剂,α烯烃聚合物已被广泛使用,为了进一步改善润滑油的性能均衡性,进行了各种改良。(专利文献1)

3.上述那样的粘度指数改善剂通常用于在高温时保持适当的粘度,最近,作为减轻环境负担的一环,对于节省能源、节省资源进行了深入思考,尤其是需要将低温时的粘度上升抑制为较低的值(低温特性优异)、耐久性、耐热氧化稳定性也优异的粘度改良剂。在通常的润滑油用途中,为了得到优异的低温特性,将聚合物的浓度尽可能地抑制为较低的值是有效的,而且在经济性方面也是有利的,鉴于上述等理由,已知有尽可能使用高分子量的聚合物的方法,然而,若提高分子量,则存在剪切稳定性变差这样的问题。对于工业用润滑油用途、尤其是风力发电用齿轮油而言,要求更高的低温特性和剪切稳定性,要求考虑了两性能的平衡这样的品质。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开wo00/34420

技术实现要素:

7.发明要解决的课题

8.另一方面,作为润滑油基剂,根据api品质分类,矿物油被分类为组(i)~(iii)这三级,此外,聚α烯烃(pao)被分类为组(iv),其他被分类为组(v)。汽车用的各种润滑油用途中,为了应对要求性能的提高及环境负担的减轻,从以往广泛使用的组(i)矿物油起,组(ii)及(iii)矿物油、或如聚α烯烃这样的合成油的使用率提高。另一方面,在工业用润滑油用途中,也要求长寿命、高耐久性,已使用了上述的组(iii)矿物油或聚α烯烃。尤其是近年来的风力发电用齿轮油中,作为耐久性的主要参数,迫切要求剪切稳定性。其中要求的剪切稳定性难以用以往的高分子量型粘度调节剂来应对,而使用聚丁烯等较低分子量的α烯烃聚合物。然而,根据用途的不同,在聚丁烯的粘度特性、尤其是低温下的充分流动性方面存在改善的余地。另外,就风力发电用齿轮油而言,除了以往的要求特性外,还要求高的防微点蚀性能。微点蚀是在齿轮临近损伤之前、在高载荷下的弹性流体动力润滑(ehl)区域由过度的应力循环引起的疲劳过程。本技术的发明人在这样的状况下进行了深入研究,结果发现,通过将乙烯含量、粘度、分子量分布在特定范围内的乙烯

·

α

‑

烯烃共聚物与作为基剂的具有特定的粘度、粘度指数、倾点的1种以上的合成油及/或矿物油组合,由此解决了上述那

样的问题,完成了本发明。

9.本发明要解决的课题为提供低温粘度特性及剪切稳定性的均衡性优异、具有高的耐热氧化稳定性、高的防微点蚀性能的工业用润滑油。

10.用于解决课题的手段

11.作为本发明,具体而言,可举出以下的方式。

12.[1]润滑油组合物,其特征在于,含有30~90重量%的由下述的方法(α)制造的乙烯与α

‑

烯烃的液态无规共聚物(a)、和10~70重量%的润滑油基剂,所述润滑油基剂包含选自具有(b1)~(b3)的特性的合成油(b)或具有(c1)~(c3)的特性的矿物油(c)中的1种以上的成分(其中,将(a)、(b)及(c)成分的总量作为100重量%);

[0013]

(b1)100℃时的运动粘度为2~20mm2/s,

[0014]

(b2)粘度指数为130以上,

[0015]

(b3)倾点为

‑

30℃以下,

[0016]

(c1)100℃时的运动粘度为2~10mm2/s,

[0017]

(c2)粘度指数为120以上,

[0018]

(c3)倾点为

‑

10℃以下,

[0019]

(方法(α))

[0020]

其为用于制造乙烯与α

‑

烯烃的液态无规共聚物的方法(α),包括在含有下述(a)及(b)的催化剂体系下进行乙烯与碳原子数3~20的α

‑

烯烃的溶液聚合的工序,

[0021]

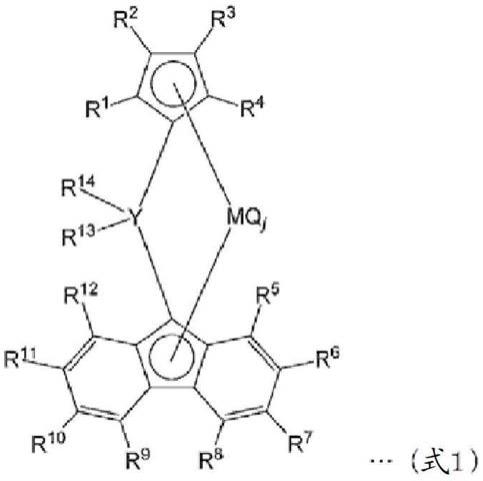

(a)下述式1表示的交联茂金属化合物,

[0022]

(b)选自由下述(i)及(ii)组成的组中的至少一种化合物,

[0023]

(i)有机铝氧化合物,

[0024]

(ii)与上述交联茂金属化合物反应而形成离子对的化合物。

[0025]

[化学式1]

[0026][0027]

〔式1中,r1、r2、r3、r4、r5、r8、r9及r

12

各自独立地为氢原子、烃基或含硅的烃基,相邻的多个基团任选地彼此连接而形成环结构,

[0028]

r6及r

11

彼此相同,为氢原子、烃基或含硅的烃基,

[0029]

r7及r

10

彼此相同,为氢原子、烃基或含硅的烃基,

[0030]

r6及r7任选地与碳原子数2~3的烃键合而形成环结构,

[0031]

r

11

及r

10

任选地与碳原子数2~3的烃键合而形成环结构,

[0032]

r6、r7、r

10

及r

11

不同时为氢原子;

[0033]

y为碳原子或硅原子;

[0034]

r

13

及r

14

独立地为芳基;

[0035]

m为ti、zr或hf;

[0036]

q独立地为卤素、烃基、阴离子配体或可与孤对电子配位的中性配体;

[0037]

j为1~4的整数。〕

[0038]

[2]如[1]所述的润滑油组合物,其中,与上述式1表示的茂金属化合物的环戊二烯基键合的取代基(r1、r2、r3及r4)中的至少1个为碳原子数4以上的烃基。

[0039]

[3]如[1]或[2]所述的润滑油组合物,其中,r6及r

11

相同,为碳原子数1~20的烃基。

[0040]

[4]如[1]~[3]中任一项所述的润滑油组合物,其中,与上述式1表示的茂金属化合物的环戊二烯基的3位键合的取代基(r2或r3)为烃基。

[0041]

[5]如[4]所述的润滑油组合物,其中,与上述式1表示的茂金属化合物的环戊二烯基的3位键合的烃基(r2或r3)为正丁基。

[0042]

[6]如[1]~[5]中任一项所述的润滑油组合物,其中,与上述式1表示的茂金属化合物的芴基的2位及7位键合的取代基(r6及r

11

)均为叔丁基。

[0043]

[7]如[1]~[6]中任一项所述的润滑油组合物,其中,与上述交联茂金属化合物反应而形成离子对的上述化合物为下述式6表示的化合物。

[0044]

[化学式2]

[0045][0046]

〔式6中,r

e+

为h

+

、碳鎓阳离子、氧鎓阳离子、铵阳离子、鏻阳离子、环庚三烯阳离子、或具有过渡金属的二茂铁鎓阳离子,r

f

~r

i

各自独立地为碳原子数1~20的烃基。〕

[0047]

[8]如[7]所述的润滑油组合物,其中,上述铵阳离子为二甲基苯胺鎓阳离子。

[0048]

[9]如[7]或[8]所述的润滑油组合物,其中,上述催化剂体系还包含选自由三甲基铝及三异丁基铝组成的组中的有机铝化合物。

[0049]

[10]如[1]~[9]中任一项所述的润滑油组合物,其特征在于,上述共聚物(a)为包含乙烯和碳原子数3~10的α

‑

烯烃的共聚物。

[0050]

[11]如[1]~[10]中任一项所述的润滑油组合物,其特征在于,上述合成油(b)为选自聚α烯烃(pao)或酯油中的润滑油基剂。

[0051]

[12]如[1]~[11]中任一项所述的润滑油组合物,其特征在于,上述润滑油组合物还含有倾点降低剂。

[0052]

[13]如[1]~[12]中任一项所述的润滑油组合物,其特征在于,上述润滑油组合物在40℃时的粘度在190~750mm2/s的范围内。

[0053]

[14]润滑油组合物,其特征在于,含有30~90重量%的具有下述(a1)~(a5)的特性的乙烯与α

‑

烯烃的液态无规共聚物、和10~70重量%的润滑油基剂,所述润滑油基剂包含选自具有(b1)~(b3)的特性的合成油(b)或具有(c1)~(c3)的特性的矿物油(c)中的1种以上的成分(其中,将(a)、(b)及(c)成分的总量作为100重量%);

[0054]

(a1)含有40~60摩尔%的乙烯单元、及60~40摩尔%的碳原子数3~20的α

‑

烯烃单元,

[0055]

(a2)具有由凝胶渗透色谱(gpc)测得的、500~10,000的数均分子量(mn)、及3以下的分子量分布(mw/mn,mw为重均分子量。),

[0056]

(a3)具有30~5,000mm2/s的100℃运动粘度,

[0057]

(a4)具有30~

‑

45℃的倾点,

[0058]

(a5)具有0.1g/100g以下的溴值,

[0059]

(b1)100℃时的运动粘度为2~20mm2/s,

[0060]

(b2)粘度指数为130以上,

[0061]

(b3)倾点为

‑

30℃以下,

[0062]

(c1)100℃时的运动粘度为2~10mm2/s,

[0063]

(c2)粘度指数为120以上,

[0064]

(c3)倾点为

‑

10℃以下。

[0065]

[15]如[1]~[14]中任一项所述的工业用润滑油组合物,其中,上述润滑油组合物为风力发电用齿轮油组合物。

[0066]

[16]润滑油组合物的制造方法,其包括下述工序:

[0067]

利用以下的方法(α)来制造乙烯与α

‑

烯烃的液态无规共聚物(a)的工序;及

[0068]

将30~90重量%的上述液态无规共聚物(a)、与10~70重量%的润滑油基剂混合来制造润滑油组合物的工序,所述润滑油基剂包含选自具有(b1)~(b3)的特性的合成油(b)或具有(c1)~(c3)的特性的矿物油(c)中的1种以上成分(其中,将(a)、(b)及(c)成分的总量作为100重量份),

[0069]

(b1)100℃时的运动粘度为2~20mm2/s,

[0070]

(b2)粘度指数为130以上,

[0071]

(b3)倾点为

‑

30℃以下,

[0072]

(c1)100℃时的运动粘度为2~10mm2/s,

[0073]

(c2)粘度指数为120以上,

[0074]

(c3)倾点为

‑

10℃以下。

[0075]

(方法(α))

[0076]

其为用于制造乙烯与α

‑

烯烃的液态无规共聚物的方法(α),包括在含有下述(a)及(b)的催化剂体系下进行乙烯与碳原子数3~20的α

‑

烯烃的溶液聚合的工序,

[0077]

(a)下述式1表示的交联茂金属化合物,

[0078]

(b)选自由下述(i)及(ii)组成的组中的至少一种化合物,

[0079]

(i)有机铝氧化合物,

[0080]

(ii)与上述交联茂金属化合物反应而形成离子对的化合物。

[0081]

[化学式3]

[0082][0083]

〔式1中,r1、r2、r3、r4、r5、r8、r9及r

12

各自独立地为氢原子、烃基或含硅的烃基,相邻的多个基团任选地彼此连接而形成环结构,

[0084]

r6及r

11

彼此相同,为氢原子、烃基或含硅的烃基,

[0085]

r7及r

10

彼此相同,为氢原子、烃基或含硅的烃基,

[0086]

r6及r7任选地与碳原子数2~3的烃键合而形成环结构,

[0087]

r

11

及r

10

任选地与碳原子数2~3的烃键合而形成环结构,

[0088]

r6、r7、r

10

及r

11

不同时为氢原子;

[0089]

y为碳原子或硅原子;

[0090]

r

13

及r

14

独立地为芳基;

[0091]

m为ti、zr或hf;

[0092]

q独立地为卤素、烃基、阴离子配体或可与孤对电子配位的中性配体;

[0093]

j为1~4的整数。〕

[0094]

发明的效果

[0095]

本发明的润滑油组合物的低温粘度特性、剪切稳定性、以及耐热氧化稳定性优异,因此为在节省能源、节省资源等方面优异的润滑油组合物,优选地,作为工业用润滑油、尤其是风力发电用润滑油是有效的。

具体实施方式

[0096]

液态无规共聚物(a)

[0097]

本发明中的乙烯与α

‑

烯烃的液态无规共聚物(a)(本说明书中,也记载为“乙烯

·

α

‑

烯烃共聚物(a)”。)由下述的方法(α)制造。

[0098]

(方法(α))

[0099]

其为用于制造乙烯与α

‑

烯烃的液态无规共聚物的方法(α),包括在含有下述(a)及(b)的催化剂体系下进行乙烯与碳原子数3~20的α

‑

烯烃的溶液聚合的工序,

[0100]

(a)下述式1表示的交联茂金属化合物,

[0101]

(b)选自由下述(i)及(ii)组成的组中的至少一种化合物,

[0102]

(i)有机铝氧化合物,

[0103]

(ii)与上述交联茂金属化合物反应而形成离子对的化合物。

[0104]

[化学式4]

[0105][0106]

〔式1中,r1、r2、r3、r4、r5、r8、r9及r

12

各自独立地为氢原子、烃基或含硅的烃基,相邻的多个基团任选地彼此连接而形成环结构,

[0107]

r6及r

11

彼此相同,为氢原子、烃基或含硅的烃基,

[0108]

r7及r

10

彼此相同,为氢原子、烃基或含硅的烃基,

[0109]

r6及r7任选地与碳原子数2~3的烃键合而形成环结构,

[0110]

r

11

及r

10

任选地与碳原子数2~3的烃键合而形成环结构,

[0111]

r6、r7、r

10

及r

11

不同时为氢原子;

[0112]

y为碳原子或硅原子;

[0113]

r

13

及r

14

独立地为芳基;

[0114]

m为ti、zr或hf;

[0115]

q独立地为卤素、烃基、阴离子配体或可与孤对电子配位的中性配体;

[0116]

j为1~4的整数。〕

[0117]

其中,上述烃基的碳原子数为1~20,优选为1~15,更优选为4~10,是指例如烷基、芳基等,芳基的碳原子数为6~20,优选为6~15。

[0118]

作为上述含硅的烃基的例子,可举出含有1~4个硅原子的碳原子数3~20的烷基或芳基,更详细而言,可举出三甲基甲硅烷基、叔丁基二甲基甲硅烷基、三苯基甲硅烷基等。

[0119]

式1表示的交联茂金属化合物中,环戊二烯基可以被取代也可以为未取代。

[0120]

式1表示的交联茂金属化合物中,

[0121]

(i)优选与环戊二烯基键合的取代基(r1、r2、r3及r4)中的至少一个为烃基,

[0122]

(ii)更优选取代基(r1、r2、r3及r4)中的至少一个为碳原子数4以上的烃基,

[0123]

(iii)最优选与环戊二烯基的3位键合的取代基(r2或r3)为碳原子数4以上的烃基

(例如,正丁基)。

[0124]

r1、r2、r3及r4中的至少2个为取代基(即,不是氢原子)时,上述的取代基可以相同也可以不同,优选至少1个取代基为碳原子数4以上的烃基。

[0125]

式1表示的茂金属化合物中,与芴基键合的r6及r

11

相同,r7及r

10

相同,但r6、r7、r

10

及r

11

不同时为氢原子。聚

‑

α

‑

烯烃的高温溶液聚合中,为了提高聚合活性,优选r6和r

11

均不是氢原子,更优选r6、r7、r

10

及r

11

均不是氢原子。例如,与芴基的2位及7位键合的r6及r

11

为碳原子数1~20的相同烃基,优选全部为叔丁基,r7及r

10

为碳原子数1~20的相同烃基,优选全部为叔丁基。

[0126]

将环戊二烯基与芴基连接的主链部(键合部,y)是作为对式1表示的上述交联茂金属化合物赋予立体刚性的结构桥联部的、含有1个碳原子或硅原子的2个共价键的桥联部。桥联部中的桥联原子(y)具有可以相同也可不同的2个芳基(r

13

及r

14

)。因此,上述环戊二烯基与上述芴基通过含有芳基的共价键桥联部而键合。作为芳基的例子,可举出苯基、萘基、蒽基、及取代芳基(其是由取代基将苯基、萘基或蒽基的1个以上的芳香族氢(sp2型氢)取代而成的基团。)。作为上述取代芳基所具有的取代基的例子,可举出碳原子数1~20的烃基、碳原子数1~20的含硅的烃基、卤原子等,优选可举出苯基。式1表示的上述交联茂金属化合物中,从制造容易性的观点考虑,优选r

13

与r

14

相同。

[0127]

式1表示的交联茂金属化合物中,q优选为卤原子或碳原子数1~10的烃基。作为卤原子,可举出氟、氯、溴或碘,作为碳原子数1~10的烃基,可举出甲基、乙基、正丙基、异丙基、2

‑

甲基丙基、1,1

‑

二甲基丙基、2,2

‑

二甲基丙基、1,1

‑

二乙基丙基、1

‑

乙基

‑1‑

甲基丙基、1,1,2,2

‑

四甲基丙基、仲丁基、叔丁基、1,1

‑

二甲基丁基、1,1,3

‑

三甲基丁基、新戊基、环己基甲基、环己基、1

‑

甲基

‑1‑

环己基等。另外,j为2以上的整数时,q可以相同也可以不同。

[0128]

作为这样的交联茂金属化合物(a),可举出:

[0129]

乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](η5‑

芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0130]

乙烯[η5‑

(3

‑

叔丁基环戊二烯基)](η5‑

芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)](苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)](二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0131]

乙烯[η5‑

(3

‑

正丁基环戊二烯基)](η5‑

芴基)二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二

叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)](苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)](二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、乙烯[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0132]

二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](η5‑

芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0133]

二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](η5‑

芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0134]

二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](η5‑

芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、二苯基亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0135]

二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](η5‑

芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)](八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基

‑5‑

甲基环戊二烯基)][η5‑

(2,7

‑

二甲

基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0136]

二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](η5‑

芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

叔丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆、

[0137]

二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](η5‑

芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(3,6

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二叔丁基芴基)]二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](八甲基八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](八氢二苯并芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)](2,7

‑

二苯基

‑

3,6

‑

二叔丁基芴基)二氯化锆、二(对甲苯基)亚甲基[η5‑

(3

‑

正丁基环戊二烯基)][η5‑

(2,7

‑

二甲基

‑

3,6

‑

二叔丁基芴基)]二氯化锆等。

[0138]

可示例将这些化合物的锆原子替换为铪原子而得到的化合物或者将氯配体替换为甲基而得到的化合物等,但交联茂金属化合物(a)不限定于这些示例。

[0139]

作为本发明中的上述催化剂体系所使用的上述有机铝氧化合物,可以使用以往的铝氧烷。例如,可以使用下述式2~5表示的直链状或环状的铝氧烷。上述有机铝氧化合物中可以包含少量的有机铝化合物。

[0140]

[化学式5]

[0141][0142]

式2~4中,r独立地为碳原子数1~10的烃基,rx独立地为碳原子数2~20的烃基,m及n独立地为2以上,优选为3以上,更优选为10~70,最优选为10~50的整数。

[0143]

[化学式6]

[0144][0145]

式5中,r

c

为碳原子数1~10的烃基,r

d

独立地为氢原子、卤原子或碳原子数1~10的烃基。

[0146]

式2或式3中,r是以往被称为“甲基铝氧烷”的有机铝氧化合物的甲基(me)。

[0147]

上述甲基铝氧烷能够容易地获得,并且具有高的聚合活性,因此通常用作聚烯烃聚合中的活性剂。然而,甲基铝氧烷难以溶解于饱和烃中,因此以环境不友好的甲苯或苯这样的芳香族烃的溶液的方式使用。因此,近年来,作为溶解于饱和烃的铝氧烷,开发并使用了式4表示的甲基铝氧烷的柔性体(flexible body)。就式4表示的该修饰甲基铝氧烷而言,如美国专利第4960878号说明书、美国专利第5041584号说明书所示,使用三甲基铝及三甲基铝以外的烷基铝来制备,例如,使用三甲基铝及三异丁基铝来制备。rx为异丁基的铝氧烷以饱和烃溶液的形式以mmao、tmao的商品名被市售。(参见tosoh finechem corporation、tosoh research&technology review、vol 47、55(2003))。

[0148]

作为上述催化剂体系中包含的(ii)与上述交联茂金属化合物反应而形成离子对的化合物,(以下,根据需要称为“离子性化合物”。),可以使用路易斯酸、离子性化合物、硼烷、硼烷化合物、碳硼烷化合物,这些记载于韩国专利第10

‑

0551147号公报、日本特开平1

‑

501950号公报、日本特开平3

‑

179005号公报、日本特开平3

‑

179006号公报、日本特开平3

‑

207703号公报、日本特开平3

‑

207704号公报、美国专利第5321106号说明书等中。根据需要,可以使用杂多化合物、同多化合物等,可以使用日本特开2004

‑

51676号公报中记载的离子性化合物。上述离子性化合物可以单独使用一种或混合两种以上而使用。更详细而言,作为路易斯酸的例子,可举出br3表示的化合物(r为氟化物、经取代或未取代的碳原子数1~20的烷基(甲基等)、经取代或未取代的碳原子数6~20的芳基(苯基等)等。),可举出例如三氟化硼、三苯基硼、三(4

‑

氟苯基)硼、三(3,5

‑

二氟苯基)硼、三(4

‑

氟苯基)硼、三(五氟苯基)硼、及三(对甲苯基)硼。使用上述离子性化合物时,与有机铝氧化合物相比,其使用量及淤渣产生量较少,经济上是有利的。本发明中,作为上述离子性化合物,优选使用下述式6表示的化合物。

[0149]

[化学式7]

[0150][0151]

式6中,r

e+

为h

+

、碳鎓阳离子、氧鎓阳离子、铵阳离子、鏻阳离子、环庚三烯阳离子、或具有过渡金属的二茂铁鎓阳离子,r

f

~r

i

各自独立地为有机基团,优选为碳原子数1~20的烃基,更优选为芳基,例如为五氟苯基。作为上述碳鎓阳离子的例子,可举出三(甲基苯基)碳鎓阳离子、三(二甲基苯基)碳鎓阳离子等,作为上述铵阳离子的例子,可举出二甲基

苯胺鎓阳离子等。

[0152]

作为上述式6表示的化合物,优选n,n

‑

二烷基苯胺鎓盐,具体而言,可举出n,n

‑

二甲基苯胺鎓四苯基硼酸盐、四(五氟苯基)硼酸n,n

‑

二甲基苯胺鎓、n,n

‑

二甲基苯胺鎓四(3,5

‑

二(三氟甲基)苯基)硼酸盐、n,n

‑

二乙基苯胺鎓四苯基硼酸盐、n,n

‑

二乙基苯胺鎓四(五氟苯基)硼酸盐、n,n

‑

二乙基苯胺鎓四(3,5

‑

二(三氟甲基)苯基)硼酸盐、n,n

‑

2,4,6

‑

五甲基苯胺鎓四苯基硼酸盐、n,n

‑

2,4,6

‑

五甲基苯胺鎓四(五氟苯基)硼酸盐等。

[0153]

本发明中使用的上述催化剂体系根据需要还含有(c)有机铝化合物。上述有机铝化合物发挥将上述交联茂金属化合物、上述有机铝氧化合物、上述离子性化合物等活化的作用。作为上述有机铝化合物,可优选使用下述式7表示的有机铝、及下述式8表示的第1族金属与铝的烷基络合物。

[0154]

r

am

al(or

b

)

n

h

p

x

q

…

(式7)

[0155]

式7中,r

a

及r

b

各自独立地为碳原子数1~15、优选碳原子数1~4的烃基,x为卤原子,m为0<m≤3的整数,n为0≤n≤3的整数,p为0<p≤3的整数,q为0≤q<3的整数,m+n+p+q=3。

[0156]

m2alr

a4

…

(式8)

[0157]

式8中,m2表示li、na或k,r

a

为碳原子数1~15、优选碳原子数1~4的烃基。

[0158]

作为式7表示的有机铝化合物的例子,可举出容易获得的三甲基铝、三异丁基铝等。作为式8表示的第1族金属与铝的烷基络合化合物的例子,可举出lial(c2h5)4、lial(c7h

15

)4等。可以使用与式7表示的化合物类似的化合物。例如,可以使用如(c2h5)2aln(c2h5)al(c2h5)2这样、至少2个铝化合物介由氮原子而结合的有机铝化合物。

[0159]

在用于制造上述乙烯

‑

α

‑

烯烃共聚物(a)的方法中,式1表示的(a)交联茂金属化合物的量相对于全部催化剂组合物而言优选为5~50重量%。此外,优选地,(b)(i)有机铝氧化合物的量相对于所使用的交联茂金属化合物的摩尔数而言为50~500当量,(b)(ii)与上述交联茂金属化合物反应而形成离子对的化合物的量相对于所使用的交联茂金属化合物的摩尔数而言为1~5当量,(c)有机铝化合物的量相对于所使用的交联茂金属化合物的摩尔数而言为5~100当量。

[0160]

本发明中使用的上述催化剂体系例如可以具有以下的[1]~[4]。

[0161]

[1](a)式1表示的交联茂金属化合物、及(b)(i)有机铝氧化合物

[0162]

[2](a)式1表示的交联茂金属化合物、(b)(i)有机铝氧化合物、及(c)有机铝化合物。

[0163]

[3](a)式1表示的交联茂金属化合物、(b)(ii)与上述交联茂金属化合物反应而形成离子对的化合物、及(c)有机铝化合物。

[0164]

[4](a)式1表示的交联茂金属化合物、以及(b)(i)有机铝氧化合物、及(ii)与上述交联茂金属化合物反应而形成离子对的化合物。

[0165]

(a)式1表示的交联茂金属化合物(成分(a))、(b)(i)有机铝氧化合物(成分(b))、(ii)与交联茂金属化合物反应而形成离子对的化合物、及/或(c)有机铝化合物(成分(c))可以相对于起始原料单体(乙烯与碳原子数3~20的α

‑

烯烃的混合物)以任意的顺序导入。例如,将成分(a)、(b)及/或(c)单独或以任意的顺序导入填充有原料单体的聚合反应器中。或者,根据需要,将成分(a)、(b)及/或(c)中的至少2种成分混合后,将混合催化剂组合物导

入填充有原料单体的聚合反应器中。

[0166]

上述乙烯

‑

α

‑

烯烃共聚物(a)通过上述催化剂体系下的、乙烯与碳原子数3~20的α

‑

烯烃的溶液聚合而制备。作为碳原子数3~20的α

‑

烯烃,可以使用丙烯、1

‑

丁烯、1

‑

戊烯、1

‑

己烯等直链状α

‑

烯烃、异丁烯、3

‑

甲基

‑1‑

丁烯、4

‑

甲基

‑1‑

戊烯等支链状α

‑

烯烃、及它们的混合物中的1种以上。优选可使用1种以上的碳原子数3~6的α

‑

烯烃,更优选可使用丙烯。上述溶液聚合可以通过使用丙烷、丁烷、己烷等非活性溶剂、或烯烃单体自身作为介质而实施。本发明的乙烯与α

‑

烯烃的共聚中,共聚的温度通常为80~150℃,优选为90~120℃,共聚的压力通常为大气压~500kgf/cm2,优选为大气压~50kgf/cm2,这些可根据反应材料、反应条件等而变化。

[0167]

聚合可以以分批式、半连续式或连续式实施,优选以连续式实施。

[0168]

上述乙烯

‑

α

‑

烯烃共聚物(a)于室温为液相,具有α

‑

烯烃单元在共聚物链中均匀地分布的结构。上述乙烯

‑

α

‑

烯烃共聚物(a)包含例如60~40摩尔%(优选45~55摩尔%)的衍生自乙烯的乙烯单元、及例如40~60摩尔%(优选45~55摩尔%)的衍生自碳原子数3~20的α

‑

烯烃的、碳原子数3~20的α

‑

烯烃单元。

[0169]

上述乙烯

‑

α

‑

烯烃共聚物(a)的数均分子量(mn)例如为500~10,000,优选为800~6,000,分子量分布(mw/mn,mw为重均分子量)例如为3以下,优选为2以下。数均分子量(mn)及分子量分布(mw/mn)由凝胶渗透色谱(gpc)测得。

[0170]

上述乙烯

‑

α

‑

烯烃共聚物(a)具有例如30~5,000、优选50~3,000mm2/s的100℃运动粘度、例如30~

‑

45℃、优选20~

‑

35℃的倾点、例如0.1g/100g以下的溴值。

[0171]

式1表示的交联茂金属化合物尤其对乙烯与α

‑

烯烃的共聚的聚合活性高,通过使用该交联茂金属化合物,借助向分子末端导入氢而选择性地使聚合停止,因此得到的乙烯

‑

α

‑

烯烃共聚物(a)的不饱和键变少。另外,乙烯

‑

α

‑

烯烃共聚物(a)的无规共聚性高,因此具有受控的分子量分布,剪切稳定性、粘度特性优异。

[0172]

因此,对于含有本发明中使用的乙烯

·

α

‑

烯烃共聚物的润滑油组合物而言,粘度特性及剪切稳定性的均衡性优异,并且耐久性、耐热氧化稳定性优异。

[0173]

润滑油基剂

[0174]

本发明中使用的润滑油基剂通常经过脱蜡等纯化工序而使用,根据纯化的方法而存在几个等级,本等级由api(美国石油协会)分类规定。表1中示出被分类为各组的润滑油基剂的特性。

[0175]

[表1]

[0176][0177]

*

1:按照astm d445(jis k2283)测定

[0178]

*

2:按照astm d3238测定

[0179]

*

3:按照astm d4294(jis k2541)测定

[0180]

*

4:饱和烃含量小于90(vol%)且硫含量小于0.03重量%、或者饱和烃含量为90(vol%)以上且硫含量大于0.03重量%的矿物油被包含在组(i)内

[0181]

表1中的属于组(iv)的聚

‑

α

‑

烯烃是至少以碳原子数为8以上的α

‑

烯烃为原料单体进行聚合而得到的烃聚合物,例如可例举将1

‑

癸烯聚合而得到的聚癸烯等。这样的α

‑

烯烃低聚物可利用以齐格勒催化剂、路易斯酸为催化剂的阳离子聚合、热聚合、自由基聚合来制造。

[0182]

作为属于表1中的组(v)的润滑油基剂,可示例烷基苯类、烷基萘类、酯油等。

[0183]

烷基苯类、烷基萘类通常大部分是烷基链长为碳原子数6~14的二烷基苯或二烷基萘,这样的烷基苯类或烷基萘类可利用苯或萘与烯烃的傅克烷基化反应而制造。烷基苯类或烷基萘类的制造中使用的烷基化烯烃可以是直链或带支链的烯烃或它们的组合。上述制造方法例如记载于美国专利第3909432号中。

[0184]

作为酯油,可举出:由一元酸和醇制造的单酯;由二元酸与醇制造的二酯、或由二元醇与一元酸或酸混合物制造的二酯;使二元醇、三元醇(例如三羟甲基丙烷)、四元醇(例如季戊四醇)、六元醇(例如二季戊四醇)等与一元酸或酸混合物反应而制造的多元醇酯;等等。作为这些酯的例子,可举出壬酸十三烷基酯、己二酸二(2

‑

乙基己酯)、壬二酸二(2

‑

乙基己酯)、三羟甲基丙烷三庚酸酯、季戊四醇四庚酸酯等。

[0185]

本发明涉及的合成油(b)为具有下述的(b1)~(b3)的特性的、属于api品质分类的组(iv)或(v)的润滑油基剂,其中,优选属于组(iv)的聚

‑

α

‑

烯烃,也可以以20重量%以下的比例含有同样的运动粘度、属于组(v)的多元醇酯、二酯等合成油。

[0186]

(b1)100℃时的运动粘度为2~20mm2/s,优选为4~10mm2/s,

[0187]

(b2)粘度指数为120以上,优选为130以上

[0188]

(b3)倾点为

‑

30℃以下,优选为

‑

40℃以下,

[0189]

另外,矿物油(c)为具有下述的(c1)~(c3)的特性、且分类为api品质分类的组(iii)的润滑油基剂。

[0190]

该分类为组(iii)的润滑油基剂是利用氢化分解法等得到的纯化度高、并且粘度指数高的润滑油基剂。

[0191]

(c1)100℃时的运动粘度为2~10mm2/s,优选为4~8mm2/s,

[0192]

(c2)粘度指数为120以上,优选为125以上,

[0193]

(c3)倾点为

‑

10℃以下,优选为

‑

15℃以下。

[0194]

需要说明的是,本发明中的润滑油基剂包含选自合成油(b)或矿物油(c)中的1种以上的成分,可以是仅1种或2种以上的合成油(b),也可以是仅1种或2种以上的矿物油(c),也可以是将1种或2种以上的合成油(b)与1种或2种以上的矿物油(c)混合而成的物质。

[0195]

另外,上述中的各特性利用下述的方法测定。

[0196]

(b1、c1):按照astm d445(jis k2283)进行测定

[0197]

(b2、c2):按照astm d2270(jis k2283)进行测定

[0198]

(b3、c3):按照astm d97(jis k2269)进行测定

[0199]

润滑油组合物

[0200]

本发明的润滑油组合物为包含10~70重量%的下述润滑油基剂和30~90重量%的上述乙烯

·

α

‑

烯烃共聚物(a)(其中,将(a)、(b)及(c)成分的总量作为100重量%)的组合

物,所述润滑油基剂包含选自上述合成油(b)或上述矿物油(c)中的1种以上的成分。另外,优选为包含40~80重量%、更优选40~70重量%的上述乙烯

·

α

‑

烯烃共聚物(a)的组合物。

[0201]

这样的润滑油组合物的特征在于,具有优异的剪切稳定性,并且含有聚α烯烃等合成油及/或经高度纯化的高粘度指数矿物油作为润滑油基剂,从而呈现出良好的低温特性和剪切稳定性,并且具有耐热氧化稳定性。

[0202]

需要说明的是,本发明的润滑油组合物可以根据需要以相对于(a)、(b)及(c)成分的合计100重量份而言通常以20重量份以下的比例配合倾点降低剂、极压添加剂、摩擦调节剂、油性剂、抗氧化剂、消泡剂、防锈剂、防腐蚀剂等添加剂。这些添加剂中,优选添加极压添加剂、倾点降低剂,(尤其在含有20重量%以上的矿物油(c)的情况下)更优选相对于(a)+(b)+(c)=100重量份而添加10重量份以下的、极压添加剂和倾点降低剂这两种成分。

[0203]

其中,对根据需要而并用的添加剂进行说明。

[0204]

倾点降低剂

[0205]

作为倾点降低剂,可举出甲基丙烯酸烷基酯的聚合物或共聚物、丙烯酸烷基酯的聚合物或共聚物、富马酸烷基酯的聚合物或共聚物、马来酸烷基酯的聚合物或共聚物、烷基芳香族系的化合物等。其中,尤其是作为包含甲基丙烯酸烷基酯的聚合物或共聚物的倾点降低剂的聚甲基丙烯酸酯系倾点降低剂是优选的,甲基丙烯酸烷基酯的烷基的碳原子数优选为12~20,其添加量相对于(a)、(b)及(c)成分的合计100重量份而言优选为0.05~2重量份。这些可以从作为倾点降低剂而市售的倾点降低剂获得。例如作为市售的商品名,可举出三洋化成公司制aclube146、aclube136、东邦化学公司制lubran141、lubran171等。

[0206]

极压添加剂

[0207]

作为极压添加剂,可举出硫化油脂、硫化烯烃、硫醚类、磷酸酯、亚磷酸酯、磷酸酯胺盐、亚磷酸酯胺盐等。

[0208]

摩擦调节剂

[0209]

作为摩擦调节剂,可举出以二硫代磷酸钼、二硫代氨基甲酸钼等有机钼化合物为代表的有机金属系摩擦调节剂。

[0210]

另外,作为油性剂,可举出具有碳原子数8~22的烷基的脂肪酸、脂肪酸酯、高级醇等。

[0211]

抗氧化剂

[0212]

作为抗氧化剂,具体而言,可举出2,6

‑

二叔丁基

‑

4甲基苯酚等酚系抗氧化剂;二辛基二苯基胺等胺系抗氧化剂;等等。另外,作为消泡剂,可举出二甲基硅氧烷、硅胶分散体等硅系消泡剂;醇、酯系消泡剂;等等。

[0213]

防锈剂

[0214]

作为防锈剂,可举出羧酸、羧酸盐、酯、磷酸等。另外,作为防腐蚀剂,可举出苯并三唑及其衍生物、噻唑系化合物等。

[0215]

另外,作为防腐蚀剂,可举出苯并三唑系、噻二唑系、咪唑系的化合物等。

[0216]

由于本发明的润滑油组合物的剪切稳定性和低温粘度特性尤其优异,因此作为工业用润滑油是有效的。作为工业用润滑油,可举出iso220~iso680的粘度范围的润滑油,作为风力发电用齿轮油尤其有效。

[0217]

实施例

[0218]

以下,基于实施例具体地说明本发明,实施例中的各种物性以下述方式进行测定。

[0219]

·

乙烯含量

[0220]

使用日本电子la500型核磁共振装置,在邻二氯苯与苯

‑

d6的混合溶剂(邻二氯苯/苯

‑

d6=3/1~4/1(体积比))中,于120℃,以脉冲宽度45

°

脉冲、脉冲重复时间5.5秒进行测定。

[0221]

·

b值

[0222]

以邻二氯苯/苯

‑

d6(4/1[vol/vol%])为测定溶剂,在测定温度为120℃、谱宽为250ppm、脉冲重复时间为5.5秒、并且脉冲宽度为4.7μ秒(45

°

脉冲)的测定条件下(100mhz,日本电子ecx400p)、或者测定温度为120℃、谱宽为250ppm、脉冲重复时间为5.5秒、并且脉冲宽度为5.0μ秒(45

°

脉冲)的测定条件下(125mhz,bruker biospin avanceiiicryo

‑

500),测定

13

c

‑

nmr波谱,基于下式[1]算出b值。

[0223]

[数学式1]

[0224][0225]

式[1]中,p

e

表示乙烯成分的含有摩尔分率,p

o

表示α

‑

烯烃成分的含有摩尔分率,p

oe

表示全部二单元组链(dyad sequences)中的乙烯

‑

α

‑

烯烃链的摩尔分率。

[0226]

·

运动粘度(40℃、100℃)

[0227]

基于astm d 445进行测定。需要说明的是,本实施例中,配合油的粘度基于各iso分类,如下所述进行调整。

[0228]

·

iso220:以运动粘度(40℃)成为220

±

22mm2/s的方式进行配制。

[0229]

·

iso320:以运动粘度(40℃)成为320

±

32mm2/s的方式进行配制。

[0230]

·

iso460:以运动粘度(40℃)成为460

±

46mm2/s的方式进行配制。

[0231]

·

[0232]

·

重均分子量(mw)、分子量分布(mw/mn)

[0233]

就重均分子量(mw)、分子量分布(mw/mn)而言,使用gpc(凝胶渗透色谱),在邻二氯苯溶剂中,于140℃进行测定。

[0234]

·

低温粘度(

‑

30℃)

[0235]

使用bf(brookfield)粘度计,基于astm d341进行测定。

[0236]

·

粘度指数

[0237]

粘度指数利用jis k2283中记载的方法进行测定、计算。

[0238]

·

剪切稳定性(粘度降低率%)

[0239]

使用krl剪切试验机,基于cec

‑

l

‑

45(cec:欧洲的汽车用燃料

·

润滑油试验法的管理机构)进行试验,评价40℃时的粘度的降低率。

[0240]

剪切稳定性是因润滑油中的共聚物成分在金属滑动部受到剪切、分子链发生切断而导致的运动粘度损失的程度。

[0241]

·

微点蚀不合格负荷阶段

[0242]

利用基于flender公司标准的fva

‑

54微点蚀试验机,从阶段5(stage)向阶段10而

阶段性地提高载荷,以百分数表示在各载荷阶段中齿轮齿面的微点蚀的发生面积,且还测定齿轮整体的重量减少。(转速:1500rpm,温度:90℃)

[0243]

·

耐热氧化稳定性

[0244]

耐热氧化稳定性按照jis k2514中记载的内燃机用润滑油酸值稳定度试验的方法、对试验时间72小时后的漆度进行评价。

[0245]

[聚合例1]

[0246]

向经充分氮置换的内容积2l的不锈钢制高压釜中装入庚烷760ml、丙烯120g,将体系内的温度升至150℃后,供给氢0.85mpa、乙烯0.19mpa,由此使总压为3mpag。接着,用氮气将三异丁基铝0.4mmol、[二苯基亚甲基(η5‑

(3

‑

正丁基环戊二烯基)(η5‑

2,7

‑

二叔丁基芴基)]二氯化锆0.0002mmol、及四(五氟苯基)硼酸n,n

‑

二甲基苯胺鎓0.002mmol压入,使搅拌转速为400rpm,由此引发聚合。然后,通过连续地供给乙烯而将总压保持为3mpag,于150℃进行5分钟聚合。通过将少量的乙醇添加至体系内而使聚合停止,然后清除未反应的乙烯、丙烯、氢。针对得到的聚合物溶液,用0.2mol/l的盐酸1000ml清洗3次,接着用蒸馏水1000ml清洗3次,用硫酸镁干燥后,将溶剂减压蒸馏除去。将得到的聚合物在80℃的减压下干燥10小时。得到的聚合物(聚合物1)的乙烯含量为49.5mol%,mw为5,100,mw/mn为1.7,b值为1.2,100℃运动粘度为150mm2/s。

[0247]

[聚合例2]

[0248]

向经充分氮置换的内容积2l的不锈钢制高压釜中装入庚烷760ml、丙烯120g,将体系内的温度升至150℃后,供给氢0.85mpa、乙烯0.19mpa,由此使总压为3mpag。接着,用氮气将三异丁基铝0.4mmol、二甲基甲硅烷基双(茚基)二氯化锆0.0002mmol、及mmao0.059mmol压入,使搅拌转速为400rpm,由此引发聚合。然后,通过连续地供给乙烯而将总压保持为3mpag,于150℃进行5分钟聚合。通过将少量的乙醇添加至体系内而使聚合停止,然后清除未反应的乙烯、丙烯、氢。针对得到的聚合物溶液,用0.2mol/l的盐酸1000ml清洗3次,接着用蒸馏水1000ml清洗3次,用硫酸镁干燥后,将溶剂减压蒸馏除去。将得到的聚合物在80℃的减压下干燥10小时。得到的聚合物(聚合物2)的乙烯含量为48.5mol%,mw为5,000,mw/mn为1.8,b值为1.2,100℃运动粘度为150mm2/s。

[0249]

[聚合例3]

[0250]

向经充分氮置换的内容积1l的玻璃制聚合器中,装入癸烷250ml,使体系内的温度升至130℃后,将乙烯以25l/hr的流量、丙烯以75l/hr的流量、氢以100l/hr的流量连续地供给至聚合器内,以600rpm的搅拌转速进行搅拌。接着,将0.2mmol的三异丁基铝装入聚合器中,然后,将使mmao 1.213mmol与[[二苯基亚甲基(η5‑

(3

‑

正丁基环戊二烯基)(η5‑

2,7

‑

二叔丁基芴基)]二氯化锆0.00402mmol在甲苯中预混合15分钟以上而得到的物质装入聚合器中,由此引发聚合。然后,继续进行乙烯、丙烯、氢的连续供给,于130℃进行15分钟聚合。通过将少量的异丁醇添加至体系内而使聚合停止,然后清除未反应的单体。针对得到的聚合物溶液,用0.2mol/l的盐酸100ml清洗3次,接着用蒸馏水100ml清洗3次,用硫酸镁干燥后,将溶剂减压蒸馏除去。将得到的聚合物在80℃的减压下干燥一晚,得到乙烯

‑

丙烯共聚物0.77g。得到的聚合物(聚合物3)的乙烯含量为48.8mol%,mw为4,100,mw/mn为1.7,b值为1.2,100℃运动粘度为100mm2/s。

[0251]

[聚合例4]

[0252]

向经充分氮置换的内容积1l的玻璃制聚合器中装入癸烷250ml,使体系内的温度升至130℃后,将乙烯以25l/hr的流量、丙烯以75l/hr的流量、氢以100l/hr的流量连续地供给至聚合器内,以600rpm的搅拌转速进行搅拌。接着,将0.2mmol的三异丁基铝装入聚合器中,然后将使mmao 1.213mmol与二甲基甲硅烷基双(茚基)二氯化锆0.00402mmol在甲苯中预混合15分钟以上而得到的物质装入聚合器中,由此引发聚合。然后,继续进行乙烯、丙烯、氢的连续供给,于130℃进行15分钟聚合。通过将少量的异丁醇添加至体系内而使聚合停止,然后清除未反应的单体。针对得到的聚合物溶液,用0.2mol/l的盐酸100ml清洗3次,接着用蒸馏水100ml清洗3次,用硫酸镁干燥后,将溶剂减压蒸馏除去。将得到的聚合物在80℃的减压下干燥一晚,得到乙烯

‑

丙烯共聚物0.77g。得到的聚合物(聚合物4)的乙烯含量为48.7mol%,mw为4,200,mw/mn为1.8,b值为1.2,100℃运动粘度为100mm2/s。

[0253]

[实施例1]

[0254]

将作为乙烯

·

丙烯共聚物(a)的聚合例3中得到的聚合物3(54.0重量%)、作为润滑油基剂的分类于api组(iv)的100℃运动粘度为5.825mm2/s的聚α烯烃(neste oil公司制nexbase 2006)(33.3重量%)、分类于api组(v)的脂肪酸酯dida(大八化学公司制)(10.0重量%)、极压添加剂hitec307(afton公司制)(2.7重量份)进行配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0255]

[实施例2]

[0256]

代替54.0重量%的聚合物3而使用47.0重量%的聚合例1中得到的聚合物1,使聚α烯烃(nexbase 2006)的配合量为40.3重量%,除此以外,与实施例1同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0257]

[实施例3]

[0258]

使聚合物3的配合量为64.0重量%、聚α烯烃(nexbase 2006)的配合量为23.3重量%,除此以外,与实施例1同样地配合,调整为相当于iso320的粘度。将配合油的润滑油物性示于表2。

[0259]

[实施例4]

[0260]

使聚合物1的配合量为55.0重量%、聚α烯烃(nexbase 2006)的配合量为32.3重量%,除此以外,与实施例2同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0261]

[实施例5]

[0262]

使聚合物3的配合量为75.0重量%、聚α烯烃(nexbase 2006)的配合量为12.3重量%,除此以外,与实施例1同样地配合,调整为相当于iso460的粘度。将配合油的润滑油物性示于表2。

[0263]

[实施例6]

[0264]

使聚合物1的配合量为64.0重量%、聚α烯烃(nexbase 2006)的配合量为23.3重量%,除此以外,与实施例2同样地配合,调整为相当于iso460的粘度。将配合油的润滑油物性示于表2。

[0265]

[实施例7]

[0266]

将作为乙烯

·

丙烯共聚物(a)的聚合例3中得到的聚合物3(48.0重量%)、作为润滑油基剂的分类为api组(iii)的矿物油yubase

‑

6(48.8重量%)、极压添加剂hitec307(2.7

重量份)、倾点降低剂aclube146(0.5重量份)配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0267]

[实施例8]

[0268]

代替48.0重量%的聚合物3,使用41.0重量%的聚合例1中得到的聚合物1,使矿物油yubase

‑

6的配合量为55.8重量%,除此以外,与实施例7同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0269]

[实施例9]

[0270]

使聚合物3的配合量为59.0重量%、矿物油yubase

‑

6的配合量为37.8重量%,除此以外,与实施例7同样地配合,调整为相当于iso320的粘度。将配合油的润滑油物性示于表2。

[0271]

[实施例10]

[0272]

使聚合物1的配合量为50.0重量%、矿物油yubase

‑

6的配合量为46.8重量%,除此以外,与实施例8同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0273]

[实施例11]

[0274]

使聚合物3的配合量为69.0重量%、矿物油yubase

‑

6的配合量为27.8重量%,除此以外,与实施例7同样地配合,调整为相当于iso460的粘度。将配合油的润滑油物性示于表2。

[0275]

[实施例12]

[0276]

使聚合物1的配合量为59.0重量%、矿物油yubase

‑

6的配合量为37.8重量%,除此以外,与实施例8同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0277]

[比较例1]

[0278]

代替54.0重量%的聚合物3,使用54.0重量%的聚合例4中得到的聚合物4,除此以外,与实施例1同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0279]

[比较例2]

[0280]

代替54.0重量%的聚合物3,使用47.0重量%的聚合例2中得到的聚合物2,使聚α烯烃(nexbase 2006)的配合量为40.3重量%,除此以外,与实施例1同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0281]

[比较例3]

[0282]

代替54.0重量%的聚合物3,使用64.0重量%的聚合例2中得到的聚合物2,使聚α烯烃(nexbase 2006)的配合量为23.3重量%,除此以外,与实施例1同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0283]

(比较例4)

[0284]

代替69.0重量%的聚合物3,使用69.0重量%的聚合例4中得到的聚合物4,除此以外,与实施例11同样地配合,调整为相当于iso460的粘度。将配合油的润滑油物性示于表2。

[0285]

(比较例5)

[0286]

代替59.0重量%的聚合物1,使用59.0重量%的聚合例2中得到的聚合物2,除此以外,与实施例12同样地配合,调整为相当于iso220的粘度。将配合油的润滑油物性示于表2。

[0287]

[表2]

[0288][0289]

产业上的可利用性

[0290]

本发明的润滑油组合物的低温粘度特性和剪切稳定性、耐热氧化稳定性优异,因此为在节省能源、节省资源等方面优异的润滑油组合物,优选地,作为工业用润滑油、尤其是风力发电用润滑油是有效的。