型煤

1.本技术为申请日为2017/8/14、发明名称为《型煤》的中国专利申请cn2017800503464(pct/gb2017/052383)的分案申请。

技术领域

2.本发明涉及型煤的生产,例如由煤,金属或金属矿石生产型煤。通常,型煤通过粉末材料并使用粘结剂制成,其中粘结剂如至少部分皂化的聚乙烯醇(pva)和碱金属烷基硅醇盐或聚烷基硅酸;甲醛树脂,聚丙烯酰胺和苯乙烯丙烯酸乳液。虽然通常型煤是冷压固化的,但其仍能在高炉中使用。

背景技术:

3.世界上有相当大量的粉末矿物。这些废料来自采矿制造业和发电过程,是能源或金属制造的巨大潜在资源。这种粉末材料的一个潜在问题就是它们极难以粉末形式运输。例如,粉末形式的煤粉存在潜在的爆炸危险。

4.这些材料还存在其他问题。例如,如果仅仅简单将粉末材料加入到燃烧室,如炉窑或直接还原铁(dri)中,这将会导致材料在到达燃烧室或燃烧炉的最佳部分之前被消耗。

5.因此,需要将粉末材料粘结在一起以使其成功地被运输或在例如高炉中被利用。

6.例如,de 3335241公开了皂化pva与糖浆组合已被用于协助生产含有碳酸钙的煤和焦炭型煤。ep 0252332公开了pva的其他添加剂(如淀粉)。us 4,586,936和ep 0284252还公开了利用pva作为粘结剂的其它变式。

7.另外,已知这些粉末材料还可以使用其他粘结剂,例如硅酸钠(us 4,169,711)。其中这种硅酸盐的使用浓度可高达30wt.%。

8.金属型煤也可以通过烧结金属粉尘或颗粒来制备。然而,烧结这种材料需要大量的能量。

9.这种粘结剂存在的问题包括,型煤的耐潮性通常是有限的,例如落在成品型煤上的雨水。此外,型煤最好具有在运输过程中抵抗损坏的能力,例如从传送带或其他运输系统中掉落。当型煤通过炉窑进入熔窑时,型煤必须保持其完整性,否则其在例如高炉或dri设备中的性能会受到不利的影响。通常在本领域中,胶合剂或粘土型粘结剂可用于解决上述目的。然而,由于用胶合剂或粘土代替了一些煤,型煤的体积有所减小,使得炉窑的产量降低。此外,胶合剂的使用增加了生产过程最后所制得的铁中二氧化硅和矿渣的含量。

10.其他粘结剂在存在其他更实际的问题。例如,当工艺过程中使用淀粉时,由于通常淀粉价格昂贵,其在使用量上难以应付工艺过程中大量颗粒材料的需求。

技术实现要素:

11.本发明目的在于确定混合各种不同的粘结剂可以生产具有优异结构性能的型煤,使这些型煤本身能够用于例如高炉和用于发电。

12.本发明的第一方面提供了一种型煤,其包含:

13.(i)颗粒材料;和

14.(ii)粘结剂,所述粘结剂包含(a)至少部分皂化的聚乙烯醇(pva)和(b)碱金属烷基硅醇盐或聚烷基硅酸;

15.其中颗粒材料选自含碳材料,金属,金属矿石,矿石废料或其混合物。

16.含碳材料可以是例如焦炭,石墨,炭黑,泥炭或煤。煤可以是任何等级的煤,包含褐煤,次烟煤,烟煤,动力煤或无烟煤。

17.矿石废料包含轧钢皮,废钢渣,矿石中的细粉或含金属的废料。

18.金属可以是金属矿石或金属矿石废料,可以含有铁,锌,镍,铜,铬,锰,金,铂,银,钛,锡,铅,钒,镉,铍,钼,铀或其混合物或金属元素,例如其氧化物或硅酸盐的形式。

19.聚乙烯醇通常由市售的聚乙酸乙烯制得,其中聚乙酸乙烯通过所谓皂化的过程与氢氧化钠反应,使羟基自由基取代乙酸的乙酸自由基。部分皂化是指一些乙酸基团已被羟基取代,从而形成至少部分皂化的含乙烯醇残基的聚乙烯醇。

20.通常,pva的皂化度为至少80%,通常至少85%,至少90%,至少95%、98%、99%或100%皂化。pva市售可得,例如购于德国法兰克福的kuraray europe gmbh。

21.通常,pva可以以水溶液的形式使用,并可以通过添加氢氧化钠组分来改性pva。

22.通常,pva粘结剂在溶液中具有12

‑

13%的活性聚合物含量和4

‑

6的ph。

23.通常,型煤含有0.01

‑

0.8wt.%的pva。更通常地,它含有0.5wt.%、0.4wt.%或0.3wt.%的pva。

24.碱金属烷基硅酸盐可以是碱金属c1–

c4烷基硅酸盐,例如碱金属甲基硅酸盐。或者,甲基部分可以被乙基、丙基或丁基部分取代。

25.通常,碱金属是钠或钾,最通常是钾。

26.最通常使用甲基硅酸钾,例如,wacker chemie gmbh销售的silres。这已经被发现可以生产具有更好耐摔性或硫酸木质素的型煤。此外,它还能生产具有惊人热稳定性的型煤,该型煤能够在高达1200℃的还原性气氛中基本保持其形状。

27.碱金属烷基硅酸盐通常在固化过程中与二氧化碳反应以生成等价的聚烷基硅酸,例如聚c1–

c4烷基硅酸,例如聚甲基硅酸。它们通常用作砖石防水剂。

28.通常使用0.01wt.%的碱金属烷基硅醇盐或聚烷基硅酸,更通常使用0.5wt.%或0.2wt.%。

29.发明人还发现,添加至多15wt.%,通常8wt.%或5wt.%的金属矿石或矿石废料,可以进一步提高了型煤的强度。通常,金属矿石例如是含铁矿石,如氧化亚铁或氧化铁。

30.发明人已经确定使用特定的硅酸盐或聚硅酸可以提高材料的强度。也就是说,它可以改善材料的生坯强度,并且使所形成的型煤能在运输过程中承受跌落和撞击,并且还能承受在炉窑的热量,以使其进入熔化区域,例如,高炉。

31.本发明的第二方面提供了一种型煤,其包含:

32.(i)颗粒状金属矿石或含金属废料;和

33.(ii)粘结剂,所述粘结剂包含0.5至1.5wt%酚醛树脂。

34.已经发现该组分在生产含铁矿石的型煤方面特别成功,例如通过铁矿石颗粒,并符合bs 4696

‑

2静态崩解指数和压缩强度测试。

35.酚醛树脂为本领域常规的。通常,树脂是甲阶酚醛树脂,其中甲醛与苯酚的比率大

于1,通常约为1.5。

36.树脂可以以粉末或水溶液的形式混合到金属颗粒中。

37.铁矿石可以是任何天然或非天然存在的矿石,如赤铁矿、磁铁矿或任何可能含有天然存在的杂质的维氏体。

38.通常使用双轴间歇混合器使混合物聚结。辊压机通常用于型煤定型。连续混合器通常不能足够精确地控制材料的用量。

39.可任选地添加通常0.1至0.2wt.%,特别是0.125wt.%的pva。其中pva如前所述。

40.瓜尔胶可以与pva一起或代替pva加入,通常为1.05wt.%至1wt.%,通常为0.5wt.%。

41.瓜尔胶是市售的半乳甘露聚糖胶。通常使用5000cps级。

42.本发明的第三方面提供了一种型煤,其包含:

43.(i)颗粒状,特别是极细的铁残渣;和

44.(ii)粘结剂,所述粘合剂包含0.5

‑

1.0wt%阴离子聚丙烯酰胺。

45.颗粒状铁残渣通常来自尾矿池或洗涤系统,并且这些颗粒通常极细。即以fe2o3来测量,其中至少90%低于200mm,通常至少50%低于20mm。铁残渣通常是铁氧化物。

46.使用双轴间歇混合器使混合物附聚结,并且其通常与用于型煤定型的辊压机一起使用。

47.通常4

‑

12质量份,最通常5

‑

10或8重量份的聚丙烯酰胺中,可以加入1重量份的尔豆胶。通常可加入3重量份的氧化钙。

48.本发明的第四方面提供了一种型煤,其包含:

49.(i)颗粒状含碳材料;粘结剂,所述粘合剂包含:

50.(ii)0.5wt.%至1.5wt.%,通常1wt.%的苯乙烯丙烯酸酯乳液和

51.(iii)5至10wt.%,通常8wt.%无机胶合剂。

52.含碳材料如前所述,但通常是焦炭,例如褐煤焦炭。已经发现这种焦炭在型煤固化时存在问题。已经发现苯乙烯

‑

丙烯酸酯乳液和胶合剂的组合能制备具有良好性能的焦炭型煤。

53.在使用焦炭的情况下,例如褐煤焦炭,焦炭颗粒可以用瓜尔胶溶液预处理,通常为35%的1%胶溶液,其中瓜尔胶水溶液的浓度为1wt.%,添加量是焦炭材料重量的35%。已经发现,预先与苯乙烯丙烯酸酯乳液和胶合剂的组合混合能够降低焦炭的孔隙率。

54.需要注意的是,术语“型煤”包含通常指球状,棒状,笔状,砖状和块状的物体。这些物体具有压实材料的共同特征,并且主要通过它们的粒径和形状来区分。

55.颗粒材料的粒径通常为4mm或更小。通常,在型煤固化前,至少10wt.%的颗粒材料能够通过100μm筛。颗粒材料中较小的颗粒改善填补了材料的孔隙。

56.碱金属烷基硅酸盐在本领域中通常称为防水剂,而不是赋予一些结构或粘结能力的材料。然而,使用这种硅酸盐的另一个好处是它们赋予型煤一些防水性能并且导致一些对水分存在的弹性。

57.通常,型煤包含<15wt.%、<10wt.%或<5wt.%的水。

58.通过干燥可以减少通常至多3%的水含量,例如,加入生石灰(氧化钙)。

59.发明人发现,通过添加合适的交联剂可以进一步改善使用本发明第一方面所制造

的型煤的强度和弹性。合适的交联剂包含例如0.01至5wt.%戊二醛或0.1wt.%氢氧化钠。pva的其他交联剂包含乙二醛,乙二醛树脂,paae树脂(聚酰胺胺表氯醇),三聚氰胺甲醛,有机钛酸盐(tizor

tm

,du pont),硼酸,铵,碳酸锆和戊二醛

‑

双硫酸氢二钠。通常使用至多5wt.%,更通常3wt.%或2wt.%的交联剂。交联剂的使用让pva的用量从例如0.8wt.%或0.5wt.%减少至,例如,0.3wt.%或0.4wt.%。交联剂的使用是一种经济高效的提升材料强度的方法。

60.本发明的型煤的耐潮性可以通过例如添加防水剂(如防水剂层)来进一步改善。在型煤固化之后,通常将防水剂喷涂到型煤的外表面上。通常,防水剂包含苯乙烯

‑

丙烯酸酯共聚物,如vinnapas

tm saf 34(wacker chemie ag,munich,germany),其通常是苯乙烯丙烯酸酯共聚物的小颗粒分散体,通常不含烷基酚乙氧基化物,任选地可以含有0.05至1wt.%的瓜尔胶。

61.或者,还可以喷涂一层沥青乳液来涂覆型煤。

62.用上述材料喷涂型煤的替代方案包含,例如,将型煤浸入防水材料的溶液或分散体中,或将防水材料与颗粒材料和粘结剂混合使用。

63.可以使用润湿剂或表面活性剂,例如皂液来辅助润湿颗粒材料。其用量至多1wt.%、0.5wt.%或0.1wt.%。在与颗粒材料一起使用之前,粘结剂交联剂可以和防水剂预先制成水溶液。

64.通常,型煤包含粘结剂,并且任选地使用交联剂和/或防水剂,其余材料为颗粒材料和材料中存在的任何水分。通常,型煤中至少70%,至少80%,至少90%或至少95%的组分是如前所述的颗粒材料。

65.本发明还提供了一种生产本发明所述型煤的方法,包含将颗粒材料与如前所述的粘结剂混合,压制混合物使型煤定型;和型煤固化。

66.压制是指使用例如模具或其他,来辊压或压制材料。

67.可任选地使用真空来改善颗粒材料对粘结剂的吸收。然而,发明人已经发现这通常不是必需的。

68.表面活性剂可用于协助润湿颗粒材料。

69.型煤定型后,可以进一步地用如前所述防水剂喷涂,或浸渍在防水剂中。

70.随后,型煤开始固化,持续如12小时,24小时或48小时。

71.通常,该过程在环境温度下进行,例如,20至40℃,0至30℃,15至25℃或20℃。

72.本发明人还发现,使用完全水解的pva、部分水解的pva和交联剂的混合物,可以将如前所述的颗粒材料,尤其是金属,金属矿石或矿石废料制备型煤。

73.本发明的第五方面提供了一种型煤,其包含:

74.(i)颗粒材料;和

75.(ii)粘结剂,所述粘结剂包含(a)0.01

‑

0.5%的完全皂化的pva,(b)0.01

‑

0.5wt.%的部分皂化的pva和(c)0.01

‑

5wt.%的交联剂。

76.颗粒状型煤,pva和交联剂如前所述由如前所述制备,通常使用重量比1:1的完全皂化的pva和部分皂化的pva。通常交联剂使用0.01至0.04wt.%,特别是0.02wt.%的戊二醛。颗粒材料尤其可以是矿石废料。

77.已知本领域使用pva作为粘结剂,并且交联剂的选择可以改善型煤的性质。因此,

本发明的第六方面提供:

78.(i)颗粒材料;和

79.(ii)粘结剂,所述粘结剂包含(a)0.01

‑

5wt.%的pva和(b)0.01

‑

0.5wt.%,特别是0.02wt.%的氢氧化钠。

80.已经发现,尤其对于金属矿石和废料如赤铁矿而言,使用氢氧化钠相比于戊二醛能产生改进的性能。型煤的制备方法如前所述。

81.已经发现一些非常小的粉状材料废料或矿物细粉,例如电弧炉矿物废料,与诸如pva的粘结剂混合存在问题。发明人已经发现,使用多糖粘结剂如淀粉,特别是预凝胶化的马铃薯淀粉来代替或与pva组合使用,可以有利于用这些废料来生产型煤。

82.本发明的第七方面提供了一种型煤,其包含:

83.(a)颗粒状矿石废料或细粉,例如电弧炉废料;和

84.(b)粘结剂,所述粘结剂包含多糖粘结剂。

85.多糖粘结剂可以是淀粉、预凝胶化的马铃薯淀粉。其中,可以使用至多0.8%,特别是0.6%型煤重量的上述粘结剂,例如,可以通过将浓度为10%的所述粘结剂溶液与矿物混合。同时还可加入至多0.5wt.%如前所述的pva。

86.使用苯酚甲醛和交联剂有利于组合焦炭和煤粉。本发明的第八方面提供了一种型煤,其包含:

87.(a)颗粒状含碳材料,例如焦炭或煤;

88.(b)粘结剂,所述粘结剂包含苯酚甲醛和硬化剂。

89.所述粘结剂中,至多使用4wt.%至2wt.%的苯酚甲醛,并且通常可以将其固定于水溶液中或与硬化剂一起使用。硬化剂可以是三乙酸甘醇酯和胶,如瓜尔胶,阿拉伯树胶。通常使用0.1

‑

0.5wt.%的三乙酸甘醇酯和0.1

‑

0.5wt.%的胶。型煤进行冷压固化。该实施方案和其它实施方案的型煤固化的方法和步骤均如前所述,任选地具有一个或多个特征,例如如前所述的型煤粒径,防水等。

具体实施方式

90.本发明将仅通过参考以下实施例来定义:

91.防水剂在煤粉中的添加

92.使用0.5wt.%的pva(如mowiol 47

‑

88)与数个防水添加剂组合,测试具有5%水分含量的0至4mm颗粒粒径的sasol煤粉。所述防水剂分别是goldcrest,wacker dp 15,silres 16和wacker dn 3109。

93.通过挤压制得30mm尺寸的型煤。

94.此外,沥青乳液与产品一起使用。沥青乳液最初被喷涂到型煤上,但后来发现silres可以与pva和颗粒材料混合。

95.将喷有一种添加剂的型煤固化28小时,然后在水中浸渍8小时,取出并进行跌落测试。

96.最好的防水材料是沥青乳液和wacker saf 34。苯乙烯

‑

丙烯酸酯共聚物次之。

97.所述跌落测试是指样品从2米高处跌落到混凝土表面,且必须承受至少两次跌落才能通过测试。

98.亚铁细粉与pva和silres的组合

99.使用来源美国和来源南非的亚铁细粉样品进行测试。来源美国的细粉颗粒粒径为0

‑

4mm,南非的为0

‑

2mm,其中含水量均为0.5%。在实验室hobart混合器中将细粉与0.5wt.%或更少的pva(mowiol 47

‑

88)和0.02wt.%的silres bs 16混合,然后使用压力压块设备进行压制。

100.来源美国的材料在40mm的模具中承受8

‑

10吨压力并产生约180克的样品,其近似符合要求。前南非材料中添加了3.5%的生石灰并且剧烈混合。该材料通过了2米的跌落测试,结果符合要求。

101.在进一步的试验中,南非亚铁矿石用于研究本发明的其他部分。

102.试验1

103.准确称量100gm亚铁矿石(粒径0.2mm)到混合碗中。加入表面活性剂(几滴皂液)。将其混合一分钟,制得混合的粘结剂,其中包含10%的0.5%pva溶液(含0.2wt.%silres bs16的mowiol 47

‑

88)。将0.5%重量的溶液添加到亚铁矿石中并混合1分钟。然后使用20mm模具在8吨的液压机中将其压实。样品24小时未完全固化,其中样品中心未完全固化。48小时后,样品固化完全。

104.试验2

105.使用0.6wt.%的pva重复上述实验,并在20mm的模具中使用7

‑

8吨液压压制。24小时后,样品显示固化完全。

106.试验3

107.将100克亚铁矿石准确转移至碗中,并加入表面活性剂混合1分钟。

108.将pva 47

‑

88的混合物与silres 16混合,但加入5%的10%溶液并混合1分钟。然后使用20mm模具在8吨的液压机中将其压实。结果显示相较于试验1和2有所改进。样品在高达1100℃下煅烧并测试,结果符合要求。

109.试验4

110.对于上述混合材料,将pva粘结剂的量增加至0.65wt.%,混合1分钟并使用20mm模具在8吨的液压机中将其压实。压制后的测试显示样品强度更高,并达到符合要求的固化效果。煅烧测试符合要求完成。

111.测试5

112.结果表明使用0.4wt.%pva 0.02%能使含水量为3.6%的0.2mm铁细粉成功地结合在一起。使用12mm模具可以成功地压制该材料并分割成12mm长度。结果表明固化48小时可改善材料的生坯强度。需要注意的是,可以将总粘结剂含量降低至0.35wt.%,或者可选地使用更高浓度的聚合物溶液,如12.5%,以减少存在的液体量。

113.南非无烟煤的防水测试

114.将粉末状无烟煤(0

‑

4mm)与表面活性剂(0.01wt.%皂液)和0.02wt.%氢氧化钠混合。

115.将0.2wt.%silres bs 16与煤混合。然后使用20mm模具对混合物进行液压压制以使型煤定型。

116.由于不存在pvoh,型煤过于干燥并且似乎缺乏机械强度。加入质量为5%型煤质量的pvoh制得一种近似完整的型煤并通过了2米的跌落测试。

117.对silres、pva和0.02wt.%戊二醛交联剂的组合进行重复测试。结果表明上述组合可以改善材料的强度。

118.结果表明喷涂在型煤上的沥青乳液改善了材料的防水性。

119.煤和氧化亚铁

120.通过跌落测试,结果表明向煤中添加高达15%的氧化亚铁颗粒的材料、0.5%pvoh和0.2%silres的组合提升了型煤的强度。

121.使用完全和部分皂化的pva交联剂

122.测试1

123.材料:

124.硅锰硅酸盐熔渣中具有相当一部分金属含量的碎渣。实验室中加工至4mm粒径的颗粒并且使最少20%能够通过0.063mm筛。

125.来源:哈萨克斯坦。

126.混合:

127.锰铁硅酸盐渣;

128.0.25wt.%的完全皂化的聚乙烯醇的10%浓度溶液;

129.0.25wt.%的部分皂化的聚乙烯醇的10%浓度溶液;

130.0.02wt.%戊二醛交联剂;

131.1wt.%水。

132.使用9吨压制混合物;直径:30mm。

133.在冷压固化强度方面制得符合标准的样品。

134.将样品置于马弗炉中,在1100℃的正常气氛下保持2小时。

135.冷却后样品十分坚固。

136.交联剂对pva的影响

137.测试1

138.需要聚结的材料:

139.未经处理的铁矿石(赤铁矿)细粒土;粒径:4mm。其中含有二氧化硅和其他矿物。来源:印度。

140.混合:

141.细粒土;

142.0.5wt.%的部分皂化的聚乙烯醇的10%浓度溶液;

143.0.02wt.%戊二醛交联剂;

144.3wt.%水。

145.使用9吨压制混合物;直径:30mm。

146.在冷压固化强度方面制得符合标准的样品。最终用户测试显示样品在还原性气氛中加热至600和950℃后,仅保留微小的强度。

147.测试2

148.需要聚结的材料:

149.未经处理的铁矿石(赤铁矿)细粒土:4mm粒径。其中含有二氧化硅和其他矿物质。来源:印度。

150.混合:

151.100%细粒土;

152.0.455wt.%的聚乙烯醇12.5%浓度溶液;

153.0.02wt.%氢氧化钠交联剂;

154.3wt.%水。

155.使用9吨压制混合物;粒径:30mm。

156.在冷压固化强度方面制得符合标准的样品。最终用户测试显示样品在还原性气氛中加热至600和950℃后,所保留的强度符合标准。

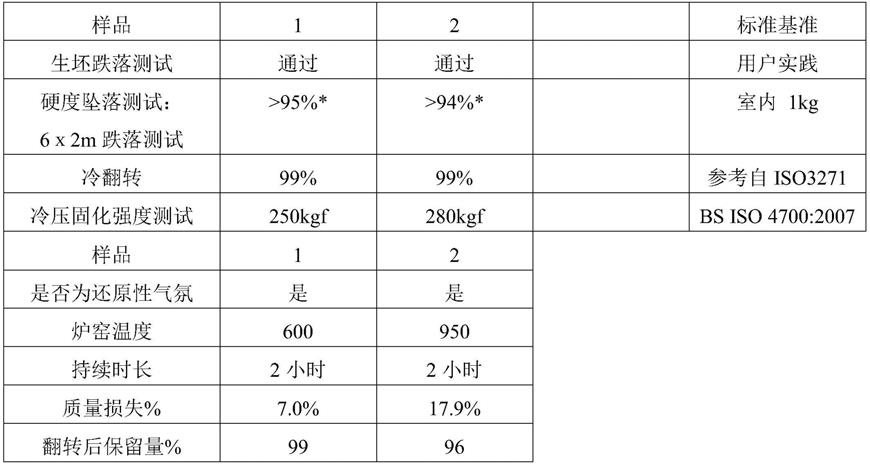

157.测试结果

[0158][0159]

测试3

[0160]

测试2在压块设备上进行成功扩展,45mm枕状型煤表现出与实验室样品相同的特性。

[0161]

使用多糖粘结剂聚结细矿石废料

[0162]

测试1

[0163]

要聚结的材料:

[0164]

极细(+40%:0.063mm)粉尘,干燥条件,电弧炉细粉(eaf)。

[0165]

来源:南非corex。

[0166]

混合:

[0167]

eaf;

[0168]

0.5wt.%的聚乙烯醇的10%浓度溶液;

[0169]

0.02wt.%戊二醛交联剂;

[0170]

3wt.%水。

[0171]

结果发现该粘结剂与灰尘不相容,由于eaf粉尘中的碱性和/或微量元素如硼,pvoh从溶液中析出,使聚结无法完成。

[0172]

测试2

[0173]

要聚结的材料:

[0174]

极细(+40%:0.063mm)粉尘,干燥条件。

[0175]

来源:南非corex

[0176]

混合:

[0177]

100%eaf粉尘(sa);

[0178]

0.6wt.%的有机阴离子多糖粘结剂;

[0179]

0.02wt.%戊二醛;

[0180]

2wt.%水。

[0181]

混合30秒,使用10吨压制成30x30mm样品。

[0182]

混合物制得符合标准的样品,达到了以下特性:

[0183]

在950℃的空气中,加热保持1小时:样品保持了强度,并通过了两次2m跌落测试。

[0184]

在950℃的还原性气氛中,加热保持2小时:结果如前所述。

[0185]

在600至1100℃的还原性气氛中,加热保持8小时。样品在2.5mpa抗压强度范围内非常坚固。

[0186]

测试3

[0187]

要聚结的材料:

[0188]

直接还原铁厂的湿式收集器中的含铁细尘“dri污泥”。

[0189]

混合:

[0190]

100%dri污泥;

[0191]

0.5wt.%的阴离子多糖的10%浓度溶液;

[0192]

0.02wt.%的戊二醛;

[0193]

3wt.%水。

[0194]

30mm样品视觉上符合标准(10吨负载)。跌落测试失败。

[0195]

粘结剂增加到7%:跌落测试符合标准,其在第3次跌落时开始碎裂。

[0196]

在1000℃的还原性气氛中进行温度测试:结果符合标准。

[0197]

测试4

[0198]

材料:直接还原设备进料口的氧化铁颗粒的细粉;

[0199]

100%氧化物;

[0200]

0.6wt.%的阴离子多糖的10%浓度溶液;

[0201]

0.02wt.%戊二醛;

[0202]

3wt.%水。

[0203]

不符合保准:跌落测试失败。

[0204]

测试5

[0205]

材料:直接还原设备进料口的氧化铁颗粒的细粉;

[0206]

100%氧化物;

[0207]

0.6wt.%的阴离子多糖的10%浓度溶液;

[0208]

0.3wt.%a的10%浓度溶液;

[0209]

0.02wt.%戊二醛;

[0210]

3wt.%水。

[0211]

不符合保准:跌落测试失败。

[0212]

进一步的测试结果如下:

[0213]

dri设备中反应后不含涂覆物质的颗粒测试结果

[0214]

样品号1310

ꢀꢀꢀꢀ

ccs kn1.163.61.74fe总量%86.386.687.1敷金属率%94.290.393.9

[0215]

铁矿粉

[0216]

使用双轴间歇混合器以45rpm的最低转速将铁矿粉与粘结剂聚结,辊压机用于型煤定型。

[0217]

混合物1

[0218]

将4.0wt.%的甲阶酚醛树脂和30

‑

40%固体加入到0

‑

4mm粒径的铁矿粉中。将其混合并在8吨压力下制得圆柱形型煤。

[0219]

混合物2

[0220]

将甲醇载体中的甲阶酚醛树脂,其中固体含量为30

‑

50%,如下乳化:在450rpm转速下搅拌500ml 30%等级4/80的pvoh溶液。缓慢加入500ml树脂后,加入2ml 10%pvoh溶液。

[0221]

通过显微镜确定乳液形成,并在25℃下保持稳定超过5天

[0222]

将乳液用4:1的水稀释,并将5%混合到的铁矿石细粉中。将其混合并在8吨的压力下制得圆柱形型煤。

[0223]

混合物3

[0224]

将粉末形式的甲阶酚醛树脂与5000cps级的瓜尔胶粉混合,混合比例为30份树脂比1份胶。向1升水中加入300g上述混合物并搅拌来制备混合物溶液。将5%混合到铁矿石细粒中。将其混合并在8吨的压力下制得圆柱形型煤。

[0225]

混合物4

[0226]

制备1%的5000cps级瓜尔胶粉末溶液。向其中加入30%粉末形式的甲阶酚醛树脂并搅拌。将5%混合到铁矿石细粒中。将其混合并在8吨下压制得圆柱形型煤。

[0227]

还原

‑

崩解测试设备

[0228]

将型煤放置在加热区中心的陶瓷底座上并经受气流。每次至多测试4个型煤(100

‑

150g)。

[0229]

使用bsl的规格为iso 4696

‑

2的滚筒用于测试。使用变速双辊并校准至30rpm来驱动滚筒。

[0230]

测试步骤

[0231]

rdi测试:

[0232]

管温:550

±

10℃;

[0233]

还原区时间:30分钟;

[0234]

气氛条件:70%氮气和30%二氧化碳,约300l/小时;

[0235]

冷却时间:在陶瓷盒中放置1小时;

[0236]

滚筒:300转,转速30rpm/900转,转速30rpm。

[0237]

结果:还原崩解指数

[0238]

混合物序号rdi结果强度结果备注1106.5kn优2145kn优3636.5kn差4127kn优

[0239]

尾矿池或清洗系统中的极细铁残渣

[0240]

通过xrf分析得到以下fe含量(以fe2o3计):

[0241]

小于20mm:55.7%;

[0242]

150

‑

20mm:89.2%。

[0243]

通过双轴间歇混合器聚结并使如前所述的型煤定型。

[0244]

规格标准:

[0245]

型煤应具有150kg/cm的强度,承受30次跌落并且耗损最多不超过10%。

[0246]

操作总结:

[0247]

制备具有不同混合比的直径32mm的圆柱体,并在dts实验室(stockton on tees,uk)进行测试。

[0248]

将粘结剂作为粉末添加到湿铁浆料中,通常由以下组成:8份阴离子聚丙烯酰胺、1份瓜尔胶和3份氧化钙。

[0249]

通过高速高剪切混合器进行混合。

[0250]

结果

[0251]

粒径小于20mm

[0252]

序号加入的水分粘结剂(wt.%)强度kn2m跌落次数77/15a12bsl539

→

甲阶酚醛树脂4.1377/15b12bsl200

→

聚丙烯酰胺(阴离子的)n.d.177/15c12bsl139

→

聚丙烯酰胺0.7080/15a20bsl203

→

聚丙烯酰胺n.d.780/15b20bsl203

→

聚丙烯酰胺1.51580/15c15bsl201

→

聚丙烯酰胺2.21580/15d20bsl201

→

聚丙烯酰胺3.330+80/15e20bslcsf

→

无机胶合剂和二氧化硅1.55080/15f20bsl150

→

羧酸钠溶液1.32

[0253]

粒径150

‑

20mm

[0254]

序号加入的水分粘结剂(wt.%)强度kn2m跌落次数78/15a10bsl539

→

甲阶酚醛树脂0.5078/15b10bsl203

→

聚丙烯酰胺1.31081/1510bsl203

→

聚丙烯酰胺1.5882/1515bsl201

→

聚丙烯酰胺3.21884/1515bsl201

→

聚丙烯酰胺3.9+30(20mm颗粒)

[0255]

将80/15d和84/15的测试在压制试验设备中进一步拓展,跌落次数超过40次。

[0256]

低品焦炭(木质素焦炭)

[0257]

用于冷粘结低品碎焦炭的配方,可满足耐高温性,耐磨性和冷处理强度。

[0258]

使用最小速度为45rpm的配料混合器进行附聚。

[0259]

1.将1wt.%胶的35%浓度溶液加入焦炭中,胶优选为5000cps级。其用于填充焦炭中的至少一些孔隙。

[0260]

2.向其中加入1wt.%的苯乙烯丙烯酸乳液并混合使焦炭结合。

[0261]

3.加入8wt.%的快速硬化胶合剂,以赋予型煤强度和耐热性。

[0262]

4.压块过程后需要进一步处理

[0263]

5.为让压制时的水/胶合剂比率不受影响,可以使用辊压机。根据温度,将型煤固化数天。如果不需要处理太多的型煤,理想情况下,温度可升至25℃。

[0264]

进一步处理:

[0265]

制备1:4苯乙烯丙烯酸乳液溶液,并将型煤经过该溶液浸泡,例如可在传送带上设置一个浸渍槽。该步骤增加了大约1%的化学原料。然后将型煤干燥。该处理增加了型煤的耐磨性和耐潮性。

[0266]

实验室制备的样品的测试结果

[0267]

测试结果密度

‑

抗压强度1.45kn吸水率21%吸水后抗压强度1.33kn热抗压强度0.62kn磨损度90跌落测试98.5

[0268]

结果表明可以使用劣质焦炭来制备焦炭型煤,并且其能符合在例如炉窑中使用的必要标准。