1.本技术涉及驱动铣刨鼓转动的技术领域,具体涉及铣刨鼓驱动装置及铣刨机。

背景技术:

2.铣刨鼓是构成铣刨机的一部分结构,铣刨机的切削刀具通常安装在铣刨鼓上,当需要对切削刀具进行更换时,需要驱动铣刨鼓慢速转动来拆卸切削刀具。

3.授权公告号为cn211006283u的中国实用新型专利,公开了一种铣刨鼓驱动系统及铣刨机,包括传动组件、主驱动组件以及慢转驱动组件。传动组件包括主动轮、从动轮以及传动带;主驱动组件包第一离合器,慢转驱动组件包括第二离合器和第二变速器。

4.上述铣刨鼓在慢速转动时,需要先停止主驱动组件而断开第一离合器,再启动慢转驱动组件,慢转驱动组件通过第二离合器和第二变速箱再带动主动轮转动,主动轮从而带动皮带转动以驱动铣刨鼓转动,导致动力的传动路径较长,传递效率较低,同时,上述铣刨鼓驱动系统对机舱、传动门箱内部空间尺寸要求较大。

技术实现要素:

5.有鉴于此,本技术实施例提供了一种铣刨鼓驱动装置及铣刨机,以解决或者改善背景技术中存在的一个或者一个以上的技术问题。

6.本技术提供的一种铣刨鼓驱动装置,所述铣刨鼓驱动装置包括:驱动轮;从动轮,用于与所述铣刨鼓传动连接;驱动皮带,套设在所述驱动轮和所述从动轮上;张紧轮,所述张紧轮可选择性的靠近和远离所述驱动皮带;以及动力组件,与所述张紧轮相连接,所述动力组件构造为驱动所述张紧轮带动所述驱动皮带转动。

7.本技术提供的一种铣刨鼓驱动装置,通过将动力组件之间与张紧轮连接,在需要拆卸切削刀具时,利用张紧轮抵紧驱动皮带,从而保持驱动皮带处于张紧状态,再启动动力组件,动力组件从而产生驱动张紧轮转动的动力,张紧轮在转动时带动驱动皮带转动,驱动皮带从而带动驱动轮和从动轮转动,从动轮从而带动铣刨鼓转动,以顺利拆卸切削刀具。在驱动铣刨鼓转动过程中,动力组件直接与张紧轮连接,从而通过张紧轮直接将动力传递至驱动皮带,缩短了动力传递的路径,有利于减少动力在传递过程中的损耗,从而提高了动力传递的效率。同时,由于动力组件直接与张紧轮连接,减少了中间结构,从而缩小了整体的尺寸,降低了对安装空间尺寸的要求。

8.结合第一方面,在一种可能的实现方式中,所述铣刨鼓驱动装置还包括:张紧块,与铣刨机的机架转动连接,所述张紧轮与所述张紧块转动连接;以及挤压机构,与所述张紧块相连接以驱动所述张紧轮挤压所述驱动皮带。

9.结合第一方面,在一种可能的实现方式中,所述铣刨鼓驱动装置还包括:压力传感器,与所述挤压机构连接,所述压力传感器构造为通过所述挤压机构获取所述驱动皮带的张紧状态;控制部,与所述压力传感器和所述动力组件分别通讯连接,所述控制部构造为根据所述压力传感器获取的压力而启动所述动力组件。

10.结合第一方面,在一种可能的实现方式中,所述铣刨鼓驱动装置还包括供油组件,所述挤压机构为挤压油缸,所述挤压油缸的一端与所述张紧块铰接,所述挤压油缸的另一端与所述铣刨机的机架铰接;其中,所述供油组件与所述挤压油缸连通以向所述挤压油缸提供油液。

11.结合第一方面,在一种可能的实现方式中,所述供油组件包括:油箱;油泵,所述油泵具有抽油口和输油口,所述抽油口与所述油箱连通;以及张紧控制阀,所述张紧控制阀具有进油口、溢流口和第一工作口,所述张紧控制阀的进油口与所述输油口连通,所述张紧控制阀的溢流口与所述油箱连接,所述张紧控制阀的第一工作口与所述挤压油缸连通。

12.结合第一方面,在一种可能的实现方式中,所述供油组件还包括:主控油源;梭阀,位于所述张紧控制阀和所述挤压油缸之间;所述梭阀的第一口和所述主控油源连接,所述梭阀的第二口和所述张紧控制阀的第一工作口连接,所述梭阀的第三口与所述挤压油缸的无杆腔连接;在所述主控油液的油压大于所述张紧控制阀的第一工作口的油压,所述梭阀的第一口和所述梭阀的第三口连通;在所述主控油源的油压小于所述张紧控制阀的第一工作口的油压,所述梭阀的第二口和所述梭阀的第三口连通。

13.结合第一方面,在一种可能的实现方式中,所述动力组件包括:驱动控制阀,所述驱动控制阀具有入油口、排油口以及两个工作口,所述入油口与所述输油口连通,所述排油口与所述油箱相连通;以及液压马达,所述液压马达的两个工作口与所述驱动控制阀的两个工作口分别连接以利用油液产生动力,所述液压马达用于驱动所述张紧轮转动。

14.结合第一方面,在一种可能的实现方式中,所述供油组件还包括:溢流阀,所述溢流阀具有回流口和回油口,所述溢流阀的回流口与连接所述油泵的输油口和所述张紧控制阀的进油口之间的油路连接,所述溢流阀的回油口与所述油箱连接。

15.结合第一方面,在一种可能的实现方式中,所述动力组件为驱动电机。

16.第二方面,本技术还提供一种铣刨机,所述铣刨机包括:机架;铣刨鼓,转动连接在所述机架上;驱动部件;以及如上述方案中任一项所述的铣刨鼓驱动装置,用于驱动铣刨鼓转动来拆卸切削刀具;其中,所述驱动部件与所述驱动轮之间设有离合器,所述离合器用于控制所述驱动部件与所述驱动轮之间的连接和断开;所述从动轮与所述铣刨鼓传动连接。

17.本技术提供的一种铣刨机,通过在对切削刀具进行拆卸时,关闭驱动部件,断开离合器与驱动轮的连接,利用铣刨鼓驱动装置直接带动铣刨鼓转动而完成对切削刀具的拆卸。在正常工作时,启动驱动部件,将离合器与驱动轮结合,从而通过驱动轮带动驱动皮带转动,从而顺利带动从动轮转动,从动轮在带动铣刨鼓转动,铣刨鼓从而顺利进入工作状态。

附图说明

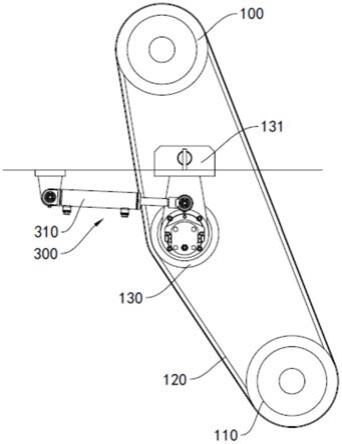

18.图1所示为本技术一些实施例中铣刨鼓驱动装置的结构示意图。

19.图2所示为本技术一些实施例中铣刨鼓驱动装置的剖面结构示意图。

20.图3所示为本技术一些实施例中铣刨鼓驱动装置的构成示意图。

21.图4所示为本技术一些实施例中供油组件的液压原理图。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.申请概述

24.铣刨鼓是铣刨机的组成结构之一,在切削刀具拆卸时,需要驱动铣刨鼓慢速转动来完成,但是在现有技术中,在驱动铣刨鼓慢速转动时,动力组件所产生的动力需要经过较长的路径才能传递至铣刨鼓,导致动力损失较大,传递效率较低。

25.本技术提供的一种铣刨鼓驱动装置及铣刨机,通过将动力组件直接带动皮带转动,从而当动力组件产生动力时,可以通过皮带直接将动力传递至铣刨鼓内,不仅可以满足切削刀具在拆卸时铣刨鼓所需要达到的转速条件,还可以减少动力传递过程中的损失,从而提高动力的传递效率。

26.示例性铣刨鼓驱动装置

27.图1所示为本技术一些实施例中铣刨鼓驱动装置的结构示意图。图2所示为本技术一些实施例中铣刨鼓驱动装置的剖面结构示意图。该铣刨鼓驱动装置用于驱动铣刨鼓缓慢转动,以使得方便拆卸铣刨鼓上的切削刀具。参照图1和图2所示,具体包括驱动轮100、从动轮110、驱动皮带120、张紧轮130以及动力组件200。从动轮110与铣刨鼓700同轴固定连接,驱动皮带120套设在驱动轮100和从动轮110上。张紧轮130与铣刨机活动连接,张紧轮130的周壁可选择性的靠近和远离驱动皮带120。动力组件200与张紧轮130相连接,动力组件200构造为驱动张紧轮130带动驱动皮带120转动。

28.在拆卸切削刀具时,利用张紧轮130抵紧驱动皮带120,在利用动力组件200产生动力来带动张紧轮130转动,张紧轮130从而直接带动驱动皮带 120转动,驱动皮带120带动驱动轮100和从动轮110转动,从动轮110从而带动铣刨鼓700转动,随着铣刨鼓700的慢速转动,可以为顺利完成对切削刀具的拆卸提供支持。以此,通过驱动皮带120和从动轮110,直接将动力组件200产生的动力传递至铣刨鼓700上,缩短了动力传递的路径,减少了动力在传递过程中的损失,从而提高了动力的传递效率。同时,由于动力组件直接与张紧轮连接,减少了中间结构,布置紧凑,从而缩小了整体的尺寸,降低了对安装空间尺寸的要求。

29.参照图1所示,在本技术一些实施例中,铣刨鼓驱动装置还包括张紧块 131和挤压机构300。张紧块131转动连接在铣刨机的机架上,如可以通过一个轴与铣刨机的机架铰接。挤压机构300与张紧块131相连接,挤压机构 300构造为驱动张紧块131转动,以使得张紧轮130挤压驱动皮带120。

30.在带动驱动皮带120转动时,通过挤压机构300带动张紧块131转动,张紧块131从而带动张紧轮130挤压驱动皮带120,以此来调节张紧轮130 与驱动皮带120之间的挤压力,从而改变张紧轮130与驱动皮带120之间的摩擦力,驱动皮带120以处于张紧状态。以此当动力组件200带动张紧轮 130转动时,确保铣刨鼓700的转速满足切削刀具拆卸的慢转条件。

31.图3所示为在本技术一些实施例中铣刨鼓驱动装置的构成示意图。参照图3所示,铣刨鼓驱动装置还包括控制部400。控制部400构造为当张紧轮 130挤压驱动皮带120后,再自动启动动力组件200。在拆卸切削刀具时,通过将张紧轮130挤压驱动皮带120后,控制部

400自动启动动力组件200,有利于提高整体的自动化程度。

32.在本技术一些实施例中,挤压机构300上可以安装一个压力传感器。当张紧轮130与驱动皮带120挤压时,压力传感器获取信号以回去驱动皮带 120的张紧状态。控制部400可以与压力传感器通讯连接。控制部400当接收到压力传感器的信号后,自动控制动力组件200启动。

33.在本技术的其他实施例中,压力传感器可以与张紧轮130连接,所述压力传感器构造为通过检测张紧轮130上的压力来判断驱动皮带120的张紧状态。

34.在本技术的一些实施例中,控制部400可以采用plc控制器,也可以采用单片机。因此控制部400内可以包括一个延时启动器,设定一个0.5秒的延时信号,即当张紧轮130挤压驱动皮带120后,0.5秒后,控制部400 自动启动动力组件200。在本技术的其他实施例中,延时信号具体的时间可以设定其他值,如0.7秒,本技术不对延时信号的具体延时时间做限制。

35.在本技术的其他实施例中,控制部400内还可以设置一个以电信号表征的启动值,当压力传感器检测到张紧轮130的压力时,将张紧轮130的压力以电信号的方式传输给控制部400,控制部400将压力的电信号与启动值进行对比,当判断压力与启动值接近或者相等时,即自动启动动力组件200。

36.图4所示为在本技术一些实施例中供油组件的液压原理图。参照图1和图4所示,铣刨鼓驱动装置还包括供油组件320。挤压机构300为挤压油缸 310。挤压油缸310具有缸体和活塞杆,活塞杆与缸体滑动连接,缸体远离活塞杆的一端活动连接在铣刨机上,如铰接。活塞杆与张紧块131转动连接,如铰接。供油组件320与挤压油缸310连通以向挤压油缸310提供油液。

37.在带动张紧轮130挤压驱动皮带120时,通过供油组件320向挤压油缸 310内输入油压,从而推动活塞杆滑动,活塞杆再拉动张紧块131移动,张紧块131从而顺利带动张紧轮130挤压驱动皮带120。以此通过供油组件320 来控制活塞杆的滑动范围,从而调节张紧块131的移动范围,进而调节张紧轮130与驱动皮带120的挤压程度。

38.参照图4所示,在本技术一些实施例中,供油组件320包括油箱321、油泵322以及张紧控制阀323。油箱321用于存储油液。油泵322具有抽油口和输油口,抽油口与油箱321连通。张紧控制阀323具有进油口、溢流口和第一工作口,张紧控制阀323的进油口与输油口连通,张紧控制阀323的溢流口与油箱321连接,张紧控制阀323的第一工作口与挤压油缸310的缸体连通。具体的,如图4所示,张紧控制阀323具有进油口、溢流口和两个工作口(第一工作口和第二工作口),张紧控制阀323的进油口与输油口连通,张紧控制阀323的溢流口与油箱321连接,张紧控制阀323的第一工作口与挤压油缸310的缸体或者无杆腔连通,张紧控制阀323的第二工作口关闭或者堵塞。

39.在向挤压油缸310供油时,利用油泵322将油箱321内的油液抽出,油液通过抽油口向输油口流动,再通过输油口流向张紧控制阀323的进油口,此时可以打开张紧控制阀323,以便于油液通过进油口流向第一工作口,从而通过第一工作口再流向挤压油缸310的缸体,以此顺利完成挤压油缸310 的供油。

40.参照图4所示,在本技术一些实施例中,供油组件320还可以包括溢流阀324,溢流阀324具有回流口和回油口。回流口与输油口连通,具体的,所述溢流阀324的回流口与连接

油泵322的输油口和所述张紧控制阀323的进油口之间的油路连接,回油口与油箱321连通。溢流阀324可以充当供油组件320的安全阀,当油泵322输出的油液超出需求时,多余的油液通过输油口流向回流口,以减少流向进油口的油液流量,油液通过回流口再流向回油口,从而流入油箱321内,以此提高供油组件320的运行安全性。

41.参照图4所示,在本技术一些实施例中,供油组件320还包括主控油源和梭阀325。梭阀325设置在张紧控制阀323与张紧控制阀323之间。梭阀 325的第一口与主控油源相连接,梭阀325的第二口和张紧控制阀323的第一工作口连接,梭阀325的第三口与挤压油缸310的无杆腔连接;在主控油源的油压大于张紧控制阀323的工作口的油压,梭阀325的第一口和梭阀 325的第三口连通;在主控油源的油压小于张紧控制阀323的工作口的油压,梭阀325的第二口和梭阀325的第三口连通。

42.当铣刨鼓700在正常工作时,通过主控油源向挤压油缸310供油,此时张紧控制阀323处于停止运行状态,因此主控油源的油压大于张紧控制阀 323的第一工作口的油压,梭阀325的第一口和梭阀325的第三口连通,主控油源的油压顺利进入挤压油缸310的无杆腔内,以实现铣刨鼓700的工作转速。

43.当铣刨鼓700在拆卸切削刀具时,停止主控油源的运行,张紧控制阀 323开始运行,此时,张紧控制阀323的第一工作口的油压大于主控油源的油压,此时梭阀325的第二口和梭阀325的第三口连通,张紧控制阀323的油压顺利进入张紧油缸310的无杆腔内,以实现铣刨鼓700的慢速转动。

44.参照图4所示,在本技术一些实施例中,动力组件200包括驱动控制阀 220和液压马达230。驱动控制阀220具有入油口、排油口以及两个工作口,入油口与输油口连通,排油口与油箱321连通。驱动控制阀220的两个工作口与液压马达230的两个工作口连通以利用油液产生动力,液压马达230用于驱动张紧轮130转动。

45.当需要驱动张紧轮130转动时,通过驱动控制阀220来将输油口输出的油液导流至入油口出,再通过入油口流向液压马达230,液压马达230从而利用油液的油压输出动力,利用输出的动力来驱动张紧轮130转动。

46.参照图4所示,在本技术一些实施例中,铣刨鼓驱动装置还包括阀体500,阀体500上具有第一油口510、第二油口520、第三油口530、第四油口540、第五油口550以及第六油口560。第一油口510与油泵322的输油口连通,第二油口520与驱动控制阀220的入油口连通,第三油口530与张紧控制阀323的进油口连通,第四油口540与张紧控制阀323的溢流口连通,第五油口550与驱动控制阀220的排油口连通,第六油口560与油箱321连通。控制部400与驱动控制阀220通讯连接。

47.以此实现一个油泵322同时向张紧控制阀323和驱动控制阀220供油。在运行时,驱动控制阀220先保持关闭,当张紧控制阀323连通后,驱动张紧轮130挤压驱动皮带120,在张紧轮130挤压驱动皮带120之后,控制部 400再打开驱动控制阀220,从而启动动力组件200。

48.在本技术一些实施例中,动力组件200还包括驱动电机。驱动电机具有输出轴,输出轴通过联轴器直接与张紧轮130同轴固定连接,此时不在设置驱动控制阀220和液压马达230,控制部400直接通过电信号来控制驱动电机的启动。

49.示例性铣刨机

50.参照图4所示,该铣刨机包括机架、铣刨鼓700、驱动部件以及如上述任一实施例中

描述的铣刨鼓驱动装置。铣刨鼓转动连接在机架上。铣刨鼓驱动装置用于驱动铣刨鼓700慢转来拆卸切削刀具。其中,驱动部件与驱动轮 100之间设有离合器,离合器用于控制驱动部件与驱动轮100之间的连接和断开,从动轮110与铣刨鼓700传动连接。

51.在驱动铣刨机运行时,铣刨鼓驱动装置中的动力组件200暂停运行,供油组件320的主控油源通过挤压油缸驱动张紧轮130张紧驱动皮带120,利用离合器将驱动部件与驱动轮100连接,利用驱动部件来带动驱动轮100转动,驱动轮100再带动驱动皮带120和从动轮110转动,铣刨鼓700从而顺利进入工作状态。

52.在需要拆卸切削刀具时,停止驱动部件,断开离合器和驱动轮,启动铣刨鼓驱动装置中的动力组件200和供油组件320,以通过驱动张紧轮130来带动驱动皮带120转动,从而带动铣刨鼓700慢转,顺利实现切削刀具的拆卸。

53.由于上述的铣刨机设有上述的铣刨鼓驱动装置,因而上述的铣刨机具有上述的铣刨鼓驱动装置的全部技术效果,在此不在赘述。

54.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。