一种正交异性钢桥面板的加劲u肋双面焊结构

技术领域

1.本技术涉及钢结构制造技术领域,尤其是涉及一种正交异性钢桥面板的加劲u肋双面焊结构。

背景技术:

2.正交异性板即正交异性钢桥面板,是用纵横向互相垂直的加劲肋(纵肋和横肋)连同桥面盖板所组成的共同承受车轮荷载的结构。

3.公告号为cn205998094u的中国专利公开了一种正交异性加劲板的加劲u肋双面焊结构,包括钢面板、加劲u肋、第一外侧角焊缝、第二外侧角焊缝、第一内侧角焊缝、第二内侧角焊缝,加劲u肋与钢面板之间采用第一内侧角焊缝、第一外侧角焊缝双面焊的连接,加劲u肋与钢面板之间采用第二内侧角焊缝、第二外侧角焊缝双面焊的连接。

4.针对上述中的相关技术,发明人认为,操作者在焊接加劲u肋的过程中,加劲u肋与钢面板的定位精准度不高,从而不便于对加劲u肋和钢面板进行精准的焊接,容易造成加劲u肋与钢面板之间的焊接牢固度不高,影响了加劲u肋与钢面板之间的焊接强度。

技术实现要素:

5.为了改善加劲u肋与钢面板的焊接牢固度不高的问题,本技术提供一种正交异性钢桥面板的加劲u肋双面焊结构。

6.本技术提供一种正交异性钢桥面板的加劲u肋双面焊结构,采用如下的技术方案:

7.一种正交异性钢桥面板的加劲u肋双面焊结构,包括钢面板、设置在钢面板上的连接件和设置在连接件上的加劲u肋,所述连接件通过压紧件固定在钢面板上;

8.所述连接件的数量有两个,所述加劲u肋设在两个连接件之间,所述加劲u肋的外侧壁与连接件的内侧壁相抵触。

9.通过采用上述技术方案,在焊接时,操作者先通过压紧件将连接件固定在钢面板上,再使用焊接设备将连接件焊接在钢面板上,再将加劲u肋从连接件的端面插入,通过连接件对加劲u肋进行定位,并将加劲u肋与连接件进行焊接,从而使焊接定位更加精准,增加焊接的牢固度。

10.可选的,所述连接件包括底板和侧板,所述底板抵触在钢面板上,所述侧板抵触在加劲u肋的外侧壁上,所述底板固定在侧板的一端。

11.通过采用上述技术方案,在焊接的过程中,将底板固定在钢面板上,对侧板进行定位,将加劲u肋插到两个侧板之间,使侧板对加劲u肋进行固定。

12.可选的,所述侧板的内侧壁沿长度方向设有第一卡槽,所述加劲u肋插接在第一卡槽内,所述加劲u肋的外侧壁沿长度方向设有第二卡槽,所述侧板远离底板的一端插接在第二卡槽内。

13.通过采用上述技术方案,在焊接加劲u肋时,加劲u肋的端部插在第一卡槽内,侧板远离底板的一端插在第二卡槽内,加劲u肋与连接件之间互相起到支撑作用,增强加劲u肋

与连接件之间的连接牢固度。

14.可选的,所述侧板内侧壁远离底板的一端沿长度方向设有第一限位条,所述加劲u肋的外侧壁开设有与第一限位条相适配的第一限位槽,所述加劲u肋外侧壁的端部沿长度方向设有第二限位条,所述侧板的内侧壁开设有与第二限位条相适配的第二限位槽。

15.通过采用上述技术方案,在焊接加劲u肋时,将加劲u肋沿两个连接件的端部插入,当加劲u肋与连接件完全贴合时,侧板上的第一限位条卡在加劲u肋上的第一限位槽内,加劲u肋上的第二限位条卡在侧板上的第二限位槽内,此时连接件对加劲u肋进行限位,增强加劲u肋的稳定性,减少加劲u肋与连接件之间出现偏移的可能。

16.可选的,所述底板上开设有第一焊槽,所述侧板上开设有第二焊槽,所述侧板远离底板的一侧且靠近钢面板的一端开设有第三焊槽。

17.通过采用上述技术方案,通过第一焊槽将底板与钢面板进行焊接,通过第三焊槽将侧板与钢面板进行焊接,侧板抵触在加劲u肋的外侧壁上,通过第二焊槽将侧板与加劲u肋进行焊接。

18.可选的,所述底板和侧板之间的夹角处设有加强筋。

19.通过采用上述技术方案,加强筋能够增强底板和侧板之间的结构强度,减少底板和侧板之间出现应力变形的可能,以增加连接件的支撑效果。

20.可选的,所述压紧件包括螺套、压板和螺栓,所述螺套固定安装在钢面板靠近底板的一侧,所述压板设在底板远离钢面板的一侧,所述螺栓穿过压板螺纹连接在螺套内。

21.通过采用上述技术方案,在焊接连接件时,可将底板置于压板和钢面板之间,然后转动螺栓,使螺栓带动压板将底板压紧在钢面板上,从而达到固定连接件的目的,方便对连接件进行焊接。

22.综上所述,本技术包括以下至少一种有益效果:

23.1.本技术通过连接件和压紧件的设置,在焊接时,操作者先通过压紧件将连接件固定在钢面板上,再使用焊接设备将连接件焊接在钢面板上,再将加劲u肋从连接件的端面插入,通过连接件对加劲u肋进行定位,并将加劲u肋与连接件进行焊接,从而使焊接定位更加精准,增加焊接的牢固度;

24.2.本技术通过第一限位条、第一限位槽、第二限位条和第二限位槽的配合,能够使连接件对加劲u肋进行限位,增强加劲u肋的稳定性,通过第一卡槽和第二卡槽的设置,使加劲u肋与连接件之间能够互相起到支撑作用,减少加劲u肋与连接件之间出现偏移的可能,增强加劲u肋与连接件之间的连接牢固度;

25.3.本技术在焊接时,可先将连接件与钢面板进行焊接后,再对加劲u肋进行焊接,由此,在焊接连接件时,可先将加劲u肋与连接件进行拆分,从而方便对连接件的内面进行焊接,便于操作。

附图说明

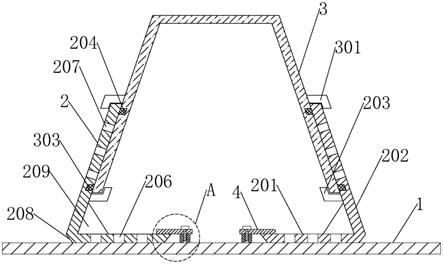

26.图1是本实用新型整体剖面结构示意图;

27.图2是本实用新型连接件的剖面结构示意图;

28.图3是本实用新型加劲u肋的剖面结构示意图;

29.图4是本实用新型图1中a处结构的放大图。

30.附图标记说明:1、钢面板;2、连接件;201、底板;202、侧板;203、第一卡槽;204、第一限位条;205、第二限位槽;206、第一焊槽;207、第二焊槽;208、第三焊槽;209、加强筋;3、加劲u肋;301、第二卡槽;302、第一限位槽;303、第二限位条;4、压紧件;401、螺套;402、压板;403、螺栓。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.请参阅图1,一种正交异性钢桥面板的加劲u肋双面焊结构,包括钢面板1、设置在钢面板1上的连接件2和设置在连接件2上的加劲u肋3,连接件2通过压紧件4固定在钢面板1上,连接件2的数量有两个,加劲u肋3设在两个连接件2之间,加劲u肋3的外侧壁与连接件2的内侧壁相抵触,在焊接时,操作者先通过压紧件4将连接件2固定在钢面板1上,再使用焊接设备将连接件2焊接在钢面板1上,再将加劲u肋3从连接件2的端面插入,通过连接件2对加劲u肋3进行定位,并将加劲u肋3与连接件2进行焊接,从而使焊接定位更加精准,增加焊接的牢固度。

33.参照图1和图2,连接件2包括底板201和侧板202,底板201固定在侧板202的一端,底板201上开设有第一焊槽206,侧板202上开设有第二焊槽207,侧板202远离底板201的一侧且靠近钢面板1的一端开设有第三焊槽208,在焊接的过程中,将底板201固定在钢面板1上,对侧板202进行定位,通过第一焊槽206将底板201与钢面板1进行焊接,通过第三焊槽208将侧板202与钢面板1进行焊接,将加劲u肋3插到两个侧板202之间,使侧板202对加劲u肋3进行固定,通过第二焊槽207将侧板202与加劲u肋3进行焊接。

34.参照图1和图2,底板201和侧板202之间的夹角处设有加强筋209,加强筋209沿底板201的长度方向均匀布置有若干个,加强筋209能够增强底板201和侧板202之间的结构强度,减少底板201和侧板202之间出现应力变形的可能,以增加连接件2的支撑效果。

35.参照图1、图2和图3,侧板202内侧壁远离底板201的一端沿长度方向设有第一限位条204,加劲u肋3的外侧壁开设有与第一限位条204相适配的第一限位槽302,加劲u肋3外侧壁的端部沿长度方向设有第二限位条303,侧板202的内侧壁开设有与第二限位条303相适配的第二限位槽205,在焊接加劲u肋3时,将加劲u肋3沿两个连接件2的端部插入,当加劲u肋3与连接件2完全贴合时,侧板202上的第一限位条204卡在加劲u肋3上的第一限位槽302内,加劲u肋3上的第二限位条303卡在侧板202上的第二限位槽205内,此时连接件2对加劲u肋3进行限位,增强加劲u肋3的稳定性,减少加劲u肋3与连接件2之间出现偏移的可能。

36.参照图1、图2和图3,侧板202的内侧壁沿长度方向设有第一卡槽203,加劲u肋3的外侧壁沿长度方向设有第二卡槽301,在焊接加劲u肋3时,加劲u肋3的端部插在第一卡槽203内,侧板202远离底板201的一端插在第二卡槽301内,加劲u肋3与连接件2之间互相起到支撑作用,增强加劲u肋3与连接件2之间的连接牢固度。

37.参照图1和图4,压紧件4包括螺套401、压板402和螺栓403,螺套401固定安装在钢面板1靠近底板201的一侧,压板402设在底板201远离钢面板1的一侧,螺栓403穿过压板402螺纹连接在螺套401内,在焊接连接件2时,可将底板201置于压板402和钢面板1之间,然后转动螺栓403,使螺栓403带动压板402将底板201压紧在钢面板1上,从而达到固定连接件2的目的,方便对连接件2进行焊接。

38.本技术的实施原理为:在焊接时,可将连接件2的底板201置于压板402和钢面板1之间,然后转动螺栓403,使螺栓403带动压板402将底板201压紧在钢面板1上,然后,通过第一焊槽206将底板201与钢面板1进行焊接,通过第三焊槽208将侧板202与钢面板1进行焊接,在焊接加劲u肋3时,将加劲u肋3沿两个连接件2的端部插入,当加劲u肋3与连接件2完全贴合时,侧板202上的第一限位条204卡在加劲u肋3上的第一限位槽302内,加劲u肋3上的第二限位条303卡在侧板202上的第二限位槽205内,此时连接件2对加劲u肋3进行限位,增强加劲u肋3的稳定性,同时,加劲u肋3的端部插在第一卡槽203内,侧板202远离底板201的一端插在第二卡槽301内,使加劲u肋3与连接件2之间能够互相起到支撑作用,减少加劲u肋3与连接件2之间出现偏移的可能,提高加劲u肋3与连接件2焊接时的精准度,通过第二焊槽207将侧板202与加劲u肋3进行焊接,增强加劲u肋3与连接件2之间的连接牢固度,另外,由于加劲u肋3的长度较长,目前在对加劲u肋3的内面进行焊接时,操作难度较大,不便于操作,而本技术在焊接时,可先将连接件2与钢面板1进行焊接后,再对加劲u肋3进行焊接,由此,在焊接连接件2时,可先将加劲u肋3与连接件2进行拆分,使操作人员可通过两个连接件2之间的空隙对连接件2的内面进行焊接,操作方便,降低焊接难度。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。