1.本实用新型涉及一种独柱墩钢盖梁加固结构,用于桥梁独柱墩的改造。

背景技术:

2.目前工程中较多采用的混凝土盖梁加固结构。对于目前较多发生的独柱墩桥梁上部倾覆现象,独柱墩加固变得十分有必要,最新2018版《钢规》也对桥梁上部梁板结构有2.5的抗倾覆系数要求,来确保上部结构抵抗倾覆的可靠性。常规采用在现有独柱墩结构侧面植筋,设置模板浇筑混凝土盖梁来改善桥梁下部立柱受力形式,但存在结构构造相对固定,侵占桥下净空及工期较长的缺点。

3.上述结构主要缺陷在于:

4.(1)、混凝土盖梁构造相对固定,由于混凝土盖梁需要采用植筋与老桥立柱衔接,再通过配筋做成一个整体的盖梁结构,构造上相对较为固定,要满足受力要求需达到一定的构造尺寸,对桥型净空侵占较多,特别是目前现状通车的一般独柱墩桥下空间普遍较为局促。

5.(2)、独柱墩混凝土盖梁由于自身混凝土结构的特点,施工需要一定的施工工期,通过植筋、搭设模板、绑扎钢筋及浇筑,需要相对较长的施工实施工期,对桥型通车及空间影响一般较大。

技术实现要素:

6.本实用新型的目的在于克服现有技术中存在的上述缺陷,由此提供一种独柱墩钢盖梁加固结构,在保证受力要求及刚度情况下有效提高结构梁板抗倾覆能力,实现工厂化预制现场拼装,同时保证桥下净空。

7.本实用新型采用技术方案如下:

8.一种独柱墩钢盖梁加固结构,包括独柱墩,还包括左右两对钢盖梁,所述的钢盖梁通过环形抱箍结构固定于独柱墩上部的两侧组成对称的两个侧支座,各个侧支座上设有支座垫块。

9.作为优选,所述的钢盖梁以盖梁顶钢板和盖梁底钢板分别固定组成钢盖梁的顶面和底面,顶面与底面之间固定有竖向支撑钢板和加强隔板。

10.作为优选,两对钢盖梁之间对应的拼接处设有对向固定钢板和加强肋板,两对向固定钢板之间通过m24高强螺栓固定。

11.作为优选,所述的盖梁底钢板采用折线形板。

12.作为优选,所述的加强隔板垂直于竖向支撑钢板依次设置。

13.作为优选,所述的环形抱箍结构包括上盖梁抱箍和半圆形抱箍钢板,上盖梁抱箍和半圆形抱箍钢板上均设有植筋孔。

14.作为优选,所述的支座垫块上层为垫石顶钢板,下层为环氧树脂,环氧树脂内设有钢筋网片。

15.作为优选,所述的支座垫块通过m16高强螺栓固定于钢盖梁的侧支座上。

16.作为优选,所述的植筋孔直径24mm。

17.作为优选,所述的支座垫块上设有盆式橡胶支座钢板。

18.与现有技术相比,本产品通过钢盖梁形式,结构尺寸相对自由,对于净高富余有限的现状独柱墩,可采用符合实际富余度要求构造的钢盖梁,对应调节后工厂化预制现场拼装,在保证受力要求及刚度情况下有效提高结构梁板抗倾覆能力,消除安全隐患,同时保证桥下净空。

19.通过钢盖梁结构,工厂化预制钢盖梁结构,现场植筋拼装,构建质量得到较好保证,整体工期较短,对独柱墩桥梁运行空间的影响相对较小,降低到最低限度,一般工期在半天到一天,交通管制压力小。

20.本产品具有以下优点:

21.(1)、对于净高富余有限的现状独柱墩,可采用符合实际富余度要求构造的钢盖梁,对应调节后工厂化预制现场拼装,在保证受力要求及刚度情况下有效提高结构梁板抗倾覆能力,消除安全隐患,同时保证桥下净空。

22.(2)、工厂化预制钢盖梁结构,现场植筋拼装,构建质量得到较好保证,整体工期较短,对独柱墩桥下交通管制影响降低到最低限度,一般桥型安装工期在半天到一天。交通管制压力小。

附图说明

23.为了更清楚地说明本实用新型具体实施方式或现有技术中的方案,下面将对具体实施方式或现有技术描述中所使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

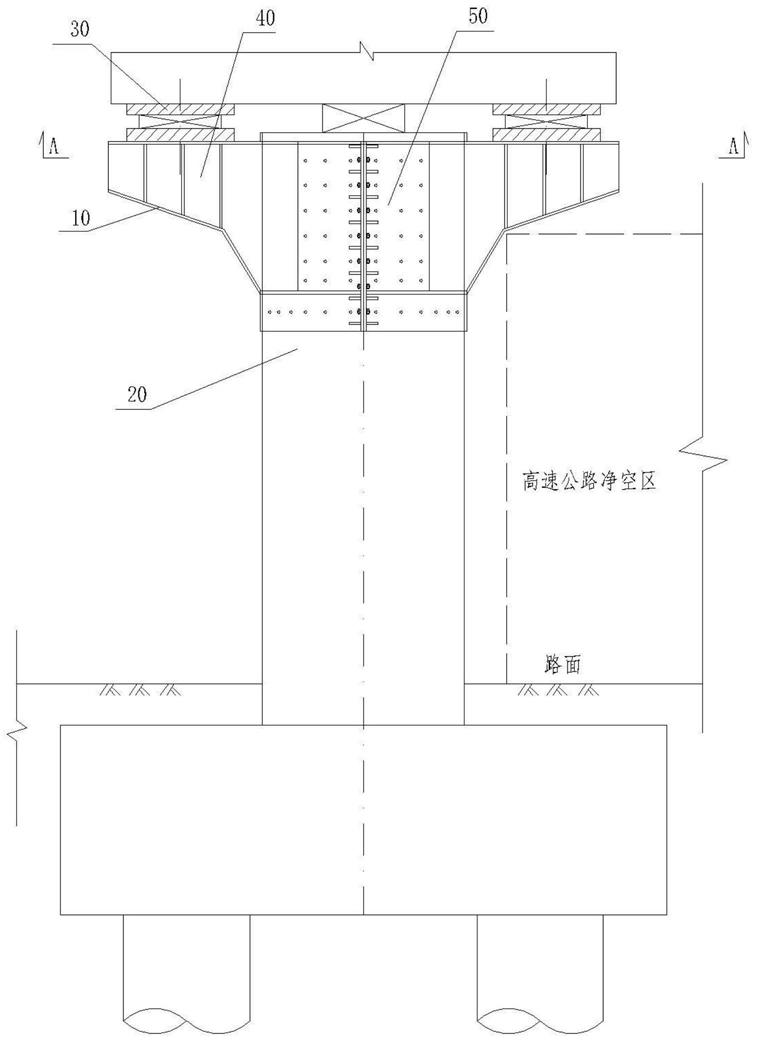

24.图1是本产品使用状态下的结构示意图。

25.图2是本产品的结构示意图。

26.图3是图2的平面图。

27.图4是图1中a-a的结构示意图。

28.图5是本产品支座垫块的结构示意图。

29.标号说明:

30.10——钢盖梁;20——独柱墩;30——支座垫块;40——侧支座;50——环形抱箍结构;

31.60——盖梁顶钢板;70——竖向支撑钢板;80——盖梁底钢板;90——植筋孔(设置锚栓植筋固定);100——加强隔板;110——半圆形抱箍钢板;120——对向固定钢板;130——加强肋板;140——m24高强螺栓;150——盆式橡胶支座钢板;160——上盖梁抱箍;

32.170——钢筋网片;180——m16高强螺栓;190——环氧树脂;200——垫石顶钢板。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描

述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.设计构思:通过钢结构设置纵横向钢结构焊接的钢盖梁10,顶部设置钢顶板,形成一个整体性刚度较好的钢盖梁10,在确保了盖梁刚度的同时,也能确保桥型净空要求。

35.本实施例:

36.如图1-5所示,一种独柱墩钢盖梁加固结构,包括独柱墩20、左右两对钢盖梁10,钢盖梁10通过环形抱箍结构50固定于独柱墩20上部的两侧组成对称的两个侧支座40,各个侧支座40上设有支座垫块30。

37.本实施例的钢盖梁10以盖梁顶钢板60和盖梁底钢板80分别固定组成钢盖梁10的顶面和底面,顶面与底面之间固定有竖向支撑钢板70和加强隔板100,加强隔板100垂直于竖向支撑钢板70依次设置。两对钢盖梁10之间对应的拼接处设有对向固定钢板120和加强肋板130,两对向固定钢板120之间通过m24高强螺栓140固定。本实施例的盖梁底钢板80采用折线形板,在确保了盖梁刚度的同时也确保了桥型净空要求。

38.本实施例的环形抱箍结构50包括上盖梁抱箍160和半圆形抱箍钢板110,上盖梁抱箍160和半圆形抱箍钢板110上均设有植筋孔90,植筋孔90直径24mm。

39.本实施例的支座垫块30上层为垫石顶钢板200,下层为环氧树脂190,环氧树脂190内设有钢筋网片170,支座垫块30通过m16高强螺栓180固定于钢盖梁10的侧支座40上,且支座垫块30上设有盆式橡胶支座钢板150。

40.本产品通过钢结构设置纵横向钢结构焊接的钢盖梁10,顶部设置盖梁顶钢板60,形成一个整体性刚度较好的钢盖梁10,同时设置环形抱箍结构50,通过两侧各半个圆形钢结构,最后通过端部植筋孔90(设置锚栓植筋固定)固定,环形抱箍结构50采用植筋连接,最终与独柱墩20实现整体有效连接。在与桥梁上部结构连接位置设置侧支座40,侧支座40通过四个m16高强螺栓180固定钢板来挤压密实两侧安装的支座,调节挤压使支座紧密后在钢盖梁10形成的空间中关注砂浆料,最终形成一个受力良好的盖梁体系,独柱墩20受力由原先的单独支座转换为两侧增设支座的三支座结构,整体受力抗倾覆性能改良较多。

41.钢盖梁10安装工序为:钢盖梁10安装顺序为现场测量确定改良尺寸

→

钢盖梁10构造设计

→

工程化钢盖梁10预制加工

→

盖梁运达现场

→

锚栓定位钻孔

→

粘结剂的配制

→

钢盖吊装

→

植筋及锚栓固定

→

定位及安装制作

→

现场调整

→

局部修补

→

安装完成。可以看出钢盖梁10在现场安装影响上跨道路的时间很短,极大的减小了交通管制压力,且构造尺寸由于钢结构的自身特点,尺寸构造相对灵活。

42.更为具体地:

43.对于现状直径1.6m的圆形墩身独柱墩20进行钢盖梁10加固,由于现状净高限制,钢盖梁10底缘采用折线形(盖梁底钢板80)设置,在确保了钢盖梁10刚度的同时也确保了桥型净空要求。钢盖梁10平面尺寸为横桥向宽4.04m,顺桥向长1.84m,钢盖梁10钢板厚度为20mm。钢盖梁10设计采用横桥向两半的设置形式,分左右两端。与立柱连接处采用半圆形钢板(环形抱箍结构50),钢板内径与立柱半径相同为0.8m,半圆上设置直径24mm等间距布置的螺栓孔(植筋孔90),设置m20高强螺栓连接,半圆形钢板端部焊接对向固定钢板120,采用m24高强螺栓140连接,确保了连接的紧密性姐可靠性。两侧新增支座处采用四个m16高强螺

栓180定位一个垫石顶钢板200的形式,调节锚栓固定的钢板高度来挤压密实支座,支座紧密后在钢板与锚栓形成的空间中灌注环氧树脂190,最终形成一个受力良好的盖梁体系,独柱墩20受力由原先的单独支座转换为两侧增设支座的三支座结构,整体受力抗倾覆性能改良较多,且能够满足最新抗倾覆安全系数要求。

44.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。