1.本发明涉及轨道交通技术领域,具体为一种无砟轨道板及其生产方法。

背景技术:

2.无砟轨道是指采用混凝土、沥青混合料等整体基础取代散粒碎石道床的轨道结构,又称作无碴轨道,无砟轨道采用自身稳定性较好的混凝土或沥青道床代替有砟道床来传递行车时的动、静荷载,而行车时需要的弹性变形主要由设置在钢轨或扣件下精确定义的单元材料提供,具有简单、透明的系统结构,完美的轨道定位,与街道建筑相融,交叉轨枕的使用确保了轨矩和轨道的几何精确度,轨道盘采用摩擦锁定式固定装置,由于热量可以充分进入轨道跨距,因此可以消除轨道构架的浇注不足现象,采用优化的轨道系统,设计具有出色的粘合质量,可进行整体式施工,使用预组装部件确保轨道的弹性,轨道的弹性支撑或持续支撑,去除轨距连接杆,安全性极高、使用寿命长,符合电绝缘要求,通常,板式无砟轨道结构自上而下依次由钢轨、扣件及垫板系统、轨道板、充填层、底座板及桥梁、路基或隧道等下部支承结构组成,但是现有的无砟轨道板多采用工厂预置浇筑完成后来实现生产,且无砟轨道板的强度性能一般,从而在使用时容易出现因与施工现场的底座不符和运输时出现损坏而影响无砟道板的安装效果。

3.因此亟需设计一种无砟轨道板及其生产方法来解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种无砟轨道板及其生产方法,以解决上述背景技术中提出的现有的无砟轨道板多采用工厂预置浇筑完成后来实现生产,且无砟轨道板的强度性能一般,从而在使用时容易出现因与施工现场的底座不符和运输时出现损坏而影响无砟道板的安装效果的问题。

5.为实现上述目的,本发明提供如下技术方案:一种无砟轨道板,包括钢轨本体、轨道板本体和混凝土底座,所述混凝土底座表面的两侧固定安装有两个插台,且每个插台的表面皆固定安装有插栓,所述混凝土底座的顶部设置有乳化沥青砂浆层,所述乳化沥青砂浆层的顶部安装有轨道板本体,所述轨道板本体顶部的两侧固定安装有凸台,所述凸台的顶部设置有凹槽,所述凹槽内部的两侧嵌入式安装有下调高垫板,所述下调高垫板之间安装有下弹性垫板,所述下弹性垫板的顶部安装有铁垫板,所述下调高垫板的顶部安装有隔板,所述隔板顶部的两侧皆安装有限位板,所述限位板的顶部安装有上垫板,所述上垫板的内部活动安装有螺旋道钉,且螺旋道钉的底部贯穿限位板、隔板、下调高垫板与凸台相嵌合,所述限位板之间的隔板顶部安装有钢轨本体。

6.优选的,所述凹槽内部的两侧设置有定位孔,且螺旋道钉与定位孔相嵌合。

7.优选的,所述轨道板本体的内部等间距安装有浇筑孔,且浇筑孔的外表面涂覆有防腐蚀层。

8.优选的,所述钢轨本体的顶部安装有钢轨轨头,钢轨本体的底部安装有钢轨轨底,

且钢轨轨底与限位板相嵌合。

9.优选的,所述混凝土底座另一端表面的两侧皆设置有插孔,且插栓和插台与插孔相嵌合。

10.优选的,所述上垫板底部的外侧与限位板之间安装有限位台,且限位台的内侧安装有弹条,且弹条与螺旋道钉一侧的限位板顶部表面相接触。

11.优选的,所述凸台之间的轨道板本体顶部等间距设置有钢筋架,且钢筋架贯穿轨道板本体。

12.一种无砟轨道板的生产方法,使用步骤如下:

13.步骤一:无砟轨道板进行生产铺设前,将轨道板本体生产过程中所需要使用的原料进行制备,并原料移动至混凝土底座的周围,在进行浇筑加工前需要对混凝土底座表面上的污染物进行清理,并仔细检查整个混凝土底座表面的洁净性,确认施工后混凝土底座沉降和变形是否满足无砟轨道铺设要求,即预测总沉降量与实测量总沉降量之差不宜大于10mm;

14.步骤二:根据轨道板本体加工的需求将定型钢模安装在混凝土底座的顶部,并在安装的过程中将混凝土底座与定型钢模之间预留乳化沥青砂浆层所需空间,定型钢模加工完成后将轨道板本体浇筑前所需的钢筋进行捆扎,捆扎后放入定型钢模的内部;

15.步骤三:根据轨道板本体顶部设置的钢筋架的位置在定型钢模的内部安装预埋件,混凝土浇筑前对定型钢模、钢筋以及预埋件的表面进行清理,对定型钢模支撑架的强度,刚度和稳定性进行检测,保证定型钢模内侧面的平整性,检测完成后,在定型钢模内部的表面和预埋件外围的表面均匀涂敷脱模剂;

16.步骤四:涂覆完成后将轨道板本体浇筑成型过程中所需的混凝土和高强发泡树脂进行混合,混合完成后运输至定型钢模的一侧,浇筑前对混凝土的温度进行检测,并将混凝土控制在5℃~30℃之间,检测完成后将混凝土浇筑至定型钢模的内部,浇筑的过程中利用振动棒进行混凝土进行振捣,增加轨道板本体的成型效果,浇筑完成后根据加工需求对混凝土浇筑的高度进行检测,并对其表面进抹平;

17.步骤五:定型钢模内的混凝土冷却成型,成型后将定型钢模和预埋件从轨道板本体上拆除,拆除完成后对成型后,采用标准的养护程序对轨道板进行采用蒸气养护,养护完成实现生产。

18.与现有技术相比,本发明的有益效果是:

19.1、该无砟轨道板及其生产方法通过据轨道板本体加工的需求将定型钢模安装在混凝土底座的顶部,并在安装的过程中将混凝土底座与定型钢模之间预留乳化沥青砂浆层所需空间,定型钢模加工完成后将轨道板本体浇筑前所需的钢筋进行捆扎,捆扎后放入定型钢模的内部来实现现场浇筑,可有效地避免因与施工现场的底座不符而影响无砟道板的安装效果。

20.2、该无砟轨道板及其生产方法通过在轨道板本体成型的混凝土中添加有高强发泡树脂,可以在使用时缩短轨道板本体固化的时间,可精确提升无砟轨道板的性能,与钢筋架接触后可有效地增加轨道板本体整体的强度,延长使用寿命。

21.3、该无砟轨道板及其生产方法通过在混凝土底座表面的两侧固定安装有两个插台,且每个插台的表面皆固定安装有插栓,装置在进行拼接的过程中,通过将插栓插入插孔

的内部后可有效地增加混凝土底座连接时的稳定性,利用插台可以在扩大插栓与插孔之间所接触面积的同时,还可以有效地增加插栓使用时的抗折性,避免插栓在连接时出现折断的情况,插栓在连接的过程中利用限位台一侧的弹条所具备的弹力对限位板进行辅助限位,增加钢轨本体使用时的稳定性。

附图说明

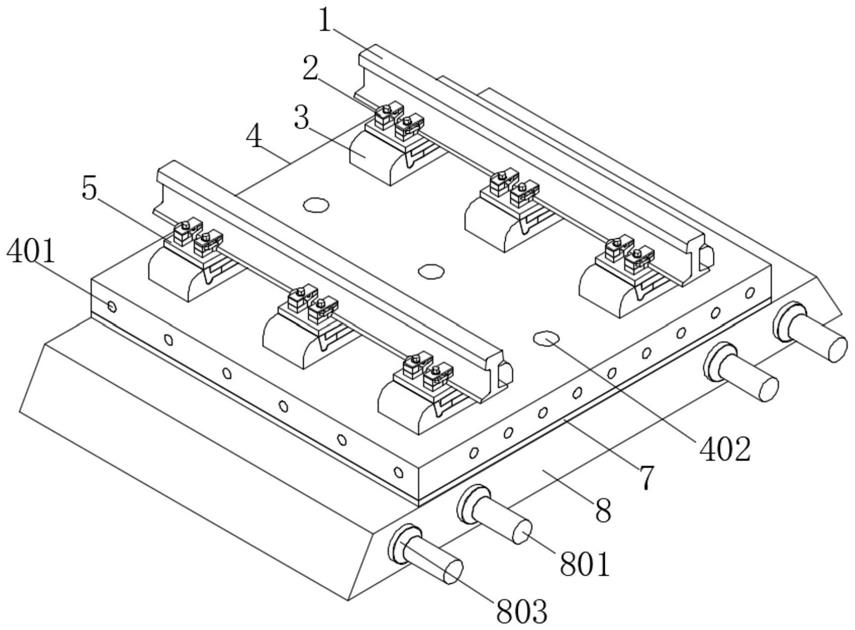

22.图1为本发明割台主体的结构立体图;

23.图2为本发明无砟轨道板及其生产方法的结构主视图;

24.图3为本发明无砟轨道板及其生产方法的结构凸台与钢轨展开图;

25.图4为本发明无砟轨道板及其生产方法的结构俯视图;

26.图5为本发明无砟轨道板及其生产方法的结构后视图;

27.图6为本发明无砟轨道板及其生产方法的流程图。

28.图中:1、钢轨本体;101、钢轨轨头;102、钢轨轨底;2、上垫板;201、限位台;202、弹条;3、凸台;301、凹槽;302、定位孔;4、轨道板本体;401、浇筑孔;402、钢筋架;5、隔板;6、限位板;7、乳化沥青砂浆层;8、混凝土底座;801、插栓;802、插孔;803、插台;9、铁垫板;10、下调高垫板;11、下弹性垫板;12、螺旋道钉。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1,本发明提供的一种实施例:

31.一种无砟轨道板,包括钢轨本体1、轨道板本体4和混凝土底座8,混凝土底座8表面的两侧固定安装有两个插台803,且每个插台803的表面皆固定安装有插栓801,装置在进行拼接的过程中,通过将插栓801插入插孔802的内部后可有效地增加混凝土底座8连接时的稳定性,利用插台803可以在扩大插栓801与插孔802之间所接触面积的同时,还可以有效地增加插栓801使用时的抗折性,避免插栓801在连接时出现折断的情况,通过在混凝土底座8的顶部设置有乳化沥青砂浆层7,乳化沥青砂浆层7的顶部安装有轨道板本体4,在使用时利用乳化沥青砂浆层7可以在使用时有效地增加钢轨本体1和轨道板本体4之间的密封性和稳定性,轨道板本体4顶部的两侧固定安装有凸台3,利用凸台3可在使用时更方便使用人员对轨道板本体4使用时的稳定性,通过在凸台3的顶部设置有凹槽301,凹槽301内部的两侧嵌入式安装有下调高垫板10,下调高垫板10之间安装有下弹性垫板11,下弹性垫板11的顶部安装有铁垫板9,在使用时利用下调高垫板10可在使用时增加钢轨本体1与凸台3使用时的韧性,利用下弹性垫板11和铁垫板9可以增加凸台3对钢轨本体1的抗震效果,提高装置的使用性能,通过在下调高垫板10的顶部安装有隔板5,利用隔板5可以在使用时有效地对铁垫板9、下调高垫板10和下弹性垫板11在凸台3内部的稳定性,避免铁垫板9、下调高垫板10和下弹性垫板11从凸台3的内部掉出,提高装置稳定性,隔板5顶部的两侧皆安装有限位板6,限位板6的顶部安装有上垫板2,上垫板2的内部活动安装有螺旋道钉12,且螺旋道钉12的底

部贯穿限位板6、隔板5、下调高垫板10与凸台3相嵌合,限位板6之间的隔板5顶部安装有钢轨本体1,在使用时将钢轨本体1安装在隔板5的顶部,放置后利用螺旋道钉12穿过上垫板2、限位板6、隔板5、下调高垫板10和凸台3进行连接,连接后利用限位板6对钢轨本体1底部的钢轨轨底102进行限位,限位板6在进行限位的过程中利用限位台201一侧的弹条202所具备的弹力对限位板6进行辅助限位,增加钢轨本体1使用时的稳定性。

32.凹槽301内部的两侧设置有定位孔302,且螺旋道钉12与定位孔302相嵌合,在使用时通过将螺旋道钉12与定位孔302相连接,连接后可增加钢轨本体1与轨道板本体4之间进行连接,连接后提高装置的稳定性。

33.轨道板本体4的内部等间距安装有浇筑孔401,且浇筑孔401的外表面涂覆有防腐蚀层,利用浇筑孔401可以在使用时更方便使用人员透过轨道板本体4对乳化沥青砂浆层7进行浇筑成型,从而提高装置的实用性。

34.钢轨本体1的顶部安装有钢轨轨头101,钢轨本体1的底部安装有钢轨轨底102,且钢轨轨底102与限位板6相嵌合,利用钢轨轨头101可以在使用时增加钢轨本体1与外部列车之间所接触的面积,利用钢轨轨底102可在使用时增加钢轨本体1使用时的稳定性。

35.混凝土底座8另一端表面的两侧皆设置有插孔802,且插栓801和插台803与插孔802相嵌合,在使用时利用插孔802与插栓801和插台803可以实现对混凝土底座8进行拼接安装,从而更方便使用人员对装置进行安装使用。

36.上垫板2底部的外侧与限位板6之间安装有限位台201,且限位台201的内侧安装有弹条202,且弹条202与螺旋道钉12一侧的限位板6顶部表面相接触,利用弹条202可在使用时增加限位板6使用时的稳定性。

37.凸台3之间的轨道板本体4顶部等间距设置有钢筋架402,且钢筋架402贯穿轨道板本体4,利用钢筋架402可以在使用时有效地增加轨道板本体4整体的物理性能,避免轨道板本体4在使用时出现变形破损的情况,延长轨道板本体4的使用寿命。

38.一种无砟轨道板的生产方法,使用步骤如下:

39.步骤一:无砟轨道板进行生产铺设前,将轨道板本体4生产过程中所需要使用的原料进行制备,并原料移动至混凝土底座8的周围,在进行浇筑加工前需要对混凝土底座8表面上的污染物进行清理,并仔细检查整个混凝土底座8表面的洁净性,确认施工后混凝土底座8沉降和变形是否满足无砟轨道铺设要求,即预测总沉降量与实测量总沉降量之差不宜大于10mm;

40.步骤二:根据轨道板本体4加工的需求将定型钢模安装在混凝土底座8的顶部,并在安装的过程中将混凝土底座8与定型钢模之间预留乳化沥青砂浆层7所需空间,定型钢模加工完成后将轨道板本体4浇筑前所需的钢筋进行捆扎,捆扎后放入定型钢模的内部;

41.步骤三:根据轨道板本体4顶部设置的钢筋架402的位置在定型钢模的内部安装预埋件,混凝土浇筑前对定型钢模、钢筋以及预埋件的表面进行清理,对定型钢模支撑架的强度,刚度和稳定性进行检测,保证定型钢模内侧面的平整性,检测完成后,在定型钢模内部的表面和预埋件外围的表面均匀涂敷脱模剂;

42.步骤四:涂覆完成后将轨道板本体4浇筑成型过程中所需的混凝土和高强发泡树脂进行混合,混合完成后运输至定型钢模的一侧,浇筑前对混凝土的温度进行检测,并将混凝土控制在5℃~30℃之间,检测完成后将混凝土浇筑至定型钢模的内部,浇筑的过程中利

用振动棒进行混凝土进行振捣,增加轨道板本体4的成型效果,浇筑完成后根据加工需求对混凝土浇筑的高度进行检测,并对其表面进抹平;

43.步骤五:定型钢模内的混凝土冷却成型,成型后将定型钢模和预埋件从轨道板本体4上拆除,拆除完成后对成型后,采用标准的养护程序对轨道板进行采用蒸气养护,养护完成实现生产。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。