1.本实用新型涉及道路工程施工领域,具体一种用于装配式路面的路面板连接传力件。

背景技术:

2.路面板接缝是刚性路面的重要组成部分,也是整个路面结构的最薄弱环节,其传荷能力直接影响路面结构的使用性能,接缝传荷能力大,路面结构接近于不设接缝的连续板;接缝传荷能力小,路面结构接近于四边自由板。

3.当前装配式路面板多采用传力杆配合速凝材料湿接法进行路面接缝处理,这种湿接法能较好地解决了装配式路面接缝传荷能力及接缝平整度控制等问题。但是,由于填充材料裸露在空气中且与车辆荷载直接作用,接缝材料耐久性及与原混凝土板之间的粘结效果会随着外部环境及车辆荷载的作用逐渐脱落,传力杆逐渐失去其传荷能力,接缝处平整度及连续性也逐渐下降,同时接缝湿接处理降低了路面板重复利用的可行性,其维修养护也更加困难。因此,如何在保证装配式路面接缝传荷的同时,满足装配式路面快速拼装及拆卸的使用性能,是装配式路面技术亟需解决的问题。

技术实现要素:

4.本实用新型的目的在于,针对现有技术的不足,提出一种拆装迅速且保证接缝传荷的用于装配式路面的路面板连接传力件。

5.本实用新型采用的技术方案为:一种用于装配式路面的路面板连接传力件,包括定位装置和传力装置,所述定位装置预埋在预制路面板的边部,且相邻拼装的两个预制路面板上的定位装置位置对应;所述传力装置连接两个位置对应的定位装置;所述定位装置包括固定壳体和若干连接螺栓,所述固定壳体预埋在预制路面板的边部,固定壳体的顶部与预制路面板的上表面平齐,固定壳体的外端开口且外端与预制路面板的边沿平齐,相邻两个位置对应的固定壳体开口端对接;若干连接螺栓竖直且间隔固定在固定壳体内;所述传力装置连接两个位置对应固定壳体内的连接螺栓。

6.按上述方案,所述固定壳体由底板、前侧板、后侧板和内端板围合而成,所述底板、前侧板、后侧板和内端板均固定在预制路面板内;若干连接螺栓的下端固定在底板上。

7.按上述方案,所述传力装置包括至少一块传力板,以及与连接螺栓适配的锁紧螺母;传力板开设有与连接螺栓位置对应的传力冲孔,两个固定壳体内的连接螺栓分别穿过对应传力冲孔后,与锁紧螺母配合连接。

8.按上述方案,所述传力冲孔为方形孔,方形孔进行倒角处理。

9.按上述方案,所述传力装置还包括平整度控制面板,平整度控制面板设于两个位置对应的固定壳体顶部,平整度控制面板的上表面与预制路面板的上表面平齐;平整度控制板上开设有与连接螺栓相适配的平整度控制冲孔,连接螺栓依次穿过传力板的传力冲孔、锁紧螺母、平整度控制面板的平整度控制冲孔。

10.按上述方案,平整度控制面板的下表面搭接在两固定壳体前后侧板上的搭接槽口上。

11.按上述方案,内端板的两侧超出前后侧板边沿,插入预制路面板内部。

12.按上述方案,围合成固定壳体的各板体均为钢板。

13.本实用新型的有益效果为:本实用新型所述连接传力件为分离式拼装传力结构,组装及拆卸迅速,施工效率高,路面板可拆卸性好,维修养护简单,预制路面板重复利用率更高;所述连接传力件为钢板连接传力,其受环境及车辆荷载疲劳损伤小,提高了装配式路面整体性,保证了路面接缝的连续性及平整度。

附图说明

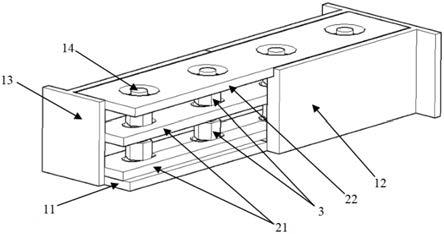

14.图1为本实用新型一个具体实施例的整体结构示意图。

15.图2为本实施例的分解示意图。

16.图3为本实施例在预制路面板中的预埋位置示意图。

17.图4为路面板拼装示意图。

18.图中:1-定位装置,11-底板,12-前侧板,13-内端板,14-连接螺栓,15-后侧板,2-传力装置,21-传力板,22-平整度控制面板,23-传力冲孔,24-平整度控制冲孔,3-锁紧螺母,4-预制路面板,41-接缝。

具体实施方式

19.为了更好地理解本实用新型,下面结合附图和具体实施例对本实用新型作进一步地描述。

20.如图1和图2所示的一种用于装配式路面的路面板连接传力件,包括定位装置1和传力装置2,所述定位装置1预埋在预制路面板4的边部,且相邻拼装的两个预制路面板4上的定位装置1位置对应;所述传力装置2连接两个位置对应的定位装置1。

21.优选地,所述定位装置1包括固定壳体和若干连接螺栓14,所述固定壳体预埋在预制路面板4的边部,固定壳体的顶部与预制路面板4的上表面平齐,固定壳体的外端开口且外端与预制路面板4的边沿平齐,相邻两个位置对应的固定壳体开口端对接;若干连接螺栓14竖直且间隔固定在固定壳体内;所述传力装置2连接两个位置对应固定壳体内的连接螺栓14。本实施例中,连接螺栓14的间距为100mm,连接螺栓14的轴线距离距固定壳体外侧50mm。

22.优选地,所述固定壳体由底板11、前侧板12、后侧板15和内端板13围合而成,所述底板11、前侧板12、后侧板15和内端板13均固定在预制路面板4内,且内端板13的两侧超出前后侧板15边沿,插入预制路面板4内部;若干连接螺栓14的下端固定在底板11上。

23.本实用新型中,围合成固定壳体的各板体均为钢板。

24.优选地,所述传力装置2包括至少一块传力板21,以及与连接螺栓14适配的锁紧螺母3;传力板21开设有与连接螺栓14位置对应的传力冲孔23,两个固定壳体内的连接螺栓14分别穿过对应传力冲孔23后,与锁紧螺母3配合连接。本实用新型中,两块及两块以上的传力板21沿连接螺栓14的轴线方向间隔布置,连接螺栓14穿过一块传力板21后,利用锁紧螺母3锁死,再穿过另一块传力板21,再次利用锁紧螺母3锁死,依次类推。所述传力冲孔23为

方形孔,方形孔进行倒角处理。

25.优选地,所述传力装置2还包括平整度控制面板22,平整度控制面板22设于两个位置对应的固定壳体顶部,平整度控制面板22的上表面与预制路面板4的上表面平齐,平整度控制面板22的下表面搭接在两固定壳体前后侧板15的搭接槽口上(前后侧板15上开设有搭接槽口,构成阶梯结构);平整度控制板上开设有与连接螺栓14相适配的平整度控制冲孔24,连接螺栓14依次穿过传力板21的传力冲孔23、锁紧螺母3、平整度控制面板22的平整度控制冲孔24。

26.本实施例中,定位装置1各构件的具体参数如下:固定壳体的端板及底板11均采用厚度为8mm的钢板制作,前后侧板15采用厚度为16mm的钢板制作,且前后侧板15顶板用于搭接平整度控制面板22的搭接槽口其宽度为8mm,高度为8mm;底板11长200mm,宽68mm;前后侧板15长200mm,高78mm;端板长150mm,高78mm;每个固定壳体内设两个连接螺栓14,连接螺栓14的间距为100mm,连接螺栓14的轴线距离距固定壳体外侧50mm;连接螺栓14直径16mm,高70mm。传力装置2的各构件参数如下:传力板21和平整度控制面板22均采用钢板制作;传力板21长400mm,宽50mm;平整度控制面板22长400mm,宽80mm;传力冲孔23为边长20mm的方形孔,其进行倒角处理;平整度控制冲孔24为直径20mm的圆孔;锁紧螺母3为六角螺帽结构,其内径16mm,对角尺寸26mm。

27.本实施例的使用方法为:预制路面板4的预制阶段,首先将定位装置1按照结构设计尺寸埋置于预制路面板4内,如图3所示;预制路面板4拼装阶段,将预制路面板4接缝41对齐,使用传力装置2对所述连接传力件进行施工处理,依次将若干传力板21套在连接螺栓14上,并分别利用锁紧螺母3拧紧,避免滑移,如图4锁死;再利用平整度控制面板22进行接缝41补平,最后使用密封材料对接缝41处作密封防水处理。

28.本实用新型所述连接传力件为预制拼装结构,定位装置1作为一整体并埋置于预制路面板4内,连接件的拼装顺序依次如图2、3、4所示,连接件的拆除为安装倒序。

29.以上实施方式仅用于说明本实用新型,而非对本实用新型的限制。尽管参照实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,对本实用新型的技术方案进行各种组合、修改或者等同替换,都不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。