1.本技术涉及梁挂篮悬臂施工结构的领域,尤其是涉及一种中跨合龙段结构。

背景技术:

2.随着高速公路及国家运输道路的日益发展,公路的桥梁越来越多,对于大跨径的预应力混凝土连接梁一般会采用挂篮悬臂浇筑施工,挂篮悬臂浇筑法施工技术的作业流程一般是先在墩顶浇筑起步梁段,在起步梁段上拼装悬灌挂篮并依次分段悬浇梁段后,施工边跨合龙段,最后再施工中跨合龙段。

3.中跨合龙即对前后两个梁段进行合龙,其具体施工步骤为:先完成边跨合龙后,施工挂篮后移,进行中跨合拢吊架的安装,加配重水箱,钢筋绑扎后,在一天中温度最低时进行浇注混凝土,逐级卸除水箱配重,合拢段锚固完毕后,拆除合拢吊架即完成中跨合龙段结构。

4.针对上述中的相关技术,发明人认为合龙段在施工时需要在一天中温度最低时进行浇筑,是由于温度引起合龙段混凝土的收缩,但由于混凝土浇筑是需要一定时间的,故在浇筑结束后仍会发生结构的收缩,使得悬臂发生相对位移,进而引起的后期结构应力的产品,增加了在后续施工中发生桥梁侧倾的可能性。

技术实现要素:

5.为减少中跨合龙段的结构应力,本技术提供一种中跨合龙段结构。

6.本技术提供的一种中跨合龙段结构采用如下的技术方案:

7.一种中跨合龙段结构,包括箱梁主体,所述箱梁主体包括箱梁顶板、设置于所述箱梁顶板下方的箱梁底板和两块固定连接于箱梁顶板与箱梁底板之间的箱梁腹板,还包括三向预应力结构,所述三向预应力结构包括纵向预应力钢束组、用于削弱箱梁顶板处应力的横向预应力钢束组和用于削弱箱梁腹板处应力的竖向预应力钢束组,所述纵向预应力钢束组包括若干个第一纵向预应力钢束和若干个固定安装于所述箱梁底板内的第一纵向波纹管,所述第一纵向波纹管和所述第一纵向预应力钢束一一对应,所述第一纵向预应力钢束固定穿设于相应所述第一纵向波纹管内。

8.通过采用上述技术方案,使用者通过张拉第一纵向预应力钢束对箱梁底板施加纵向压力,从而削弱箱梁底板在竖向荷载作用下的纵向剪切拉应力,通过设置横向预应力钢束组对箱梁顶板施加横向压力,从而削弱箱梁顶板在扭矩力作用下的横向剪切力,通过设置竖向预应力组对箱梁顶板施加竖向压力,从而削弱箱梁腹板在竖向荷载作用下的竖向剪切拉应力,从而综合改善中跨合龙段的结构应力。

9.可选的,所述箱梁底板包括底板浇筑块和两块底设置于所述底板浇筑块内的板钢筋网,若干个所述第一纵向波纹管设置于两块所述底板钢筋网之间,每一所述第一纵向波纹管外均设置有防崩组件,所述防崩组件包括若干块沿相应所述第一纵向波纹管长度方向等距设置的防崩钢筋连接件,每一所述防崩钢筋连接件均包括两根第一连接钢筋和一根固

定连接于两根第一连接钢筋之间的第二连接钢筋,所述第二连接钢筋靠近第一连接钢筋一侧设置有用于卡接相应所述第一纵向波纹管的第二u型弧口,每一所述第一连接钢筋与其相邻的所述底板钢筋网焊接。

10.通过采用上述技术方案,通过设置多个防崩组件,使得第一连接钢筋与底板钢筋网焊接,每一第一纵向波纹管卡接于u型弧口内,从而实现第一纵向波纹管与底板钢筋网间的稳定性,从而进一步释放了箱梁底板在竖向荷载作用下的纵向剪切拉应力,从而提高本技术结构的稳定性。

11.每一所述第一纵向预应力钢束沿其长度方向的两端均固定贯穿相应所述第一纵向波纹管,且设置于相应所述第一纵向波纹管外的第一纵向预应力钢束锚固于所述底板浇筑块内,每一所述第一纵向预应力钢束与相应所述第一纵向波纹管间填充有环氧树脂砂浆。

12.通过采用上述技术方案,环氧树脂砂浆是一种无收缩、耐腐蚀、高抗压且具有优良韧性的砂浆,故在第一纵向预应力钢束与相应第一纵向波纹管间填充环氧树脂砂浆可以进一步释放本技术结构应力,且可以增强第一纵向预应力钢束与相应第一纵向波纹管间的连接强度,进而提高本技术的结构稳定性。

13.可选的,所述纵向预应力钢束组还包括若干个第二纵向预应力钢束和若干个固定安装于所述箱梁顶板内的第二纵向波纹管,所述第二纵向波纹管和所述第二纵向预应力钢束一一对应,所述第二纵向预应力钢束固定穿设于相应所述第二纵向波纹管内,且每一所述第二纵向预应力钢束与相应所述第二纵向波纹管间填充有环氧树脂砂浆。

14.通过采用上述技术方案,环氧树脂砂浆是一种无收缩、耐腐蚀、高抗压且具有优良韧性的砂浆,故在第二纵向预应力钢束与相应第二纵向波纹管间填充环氧树脂砂浆一方面可以可以增强第二纵向预应力钢束与相应第二纵向波纹管间的连接强度,另一方面还可以通过具有韧性的环氧树脂砂浆进一步释放箱梁顶板的结构应力,进而提高本技术的结构稳定性。

15.可选的,所述箱梁顶板包括顶板浇筑块、两块设置于所述顶板浇筑块内的顶板钢筋网和若干块固定连接于两块顶板钢筋网相向一侧的顶板加强板,若干块所述顶板加强板沿所述顶板浇筑块宽度方向依次设置,相邻两块所述顶板加强板之间均设置有一组定位组件,所述定位组件与所述第二纵向波纹管一一对应,每一所述定位组件均包括若干块焊接于相应两块所述顶板加强板之间的第二定位钢筋块,每一所述第二定位钢筋块均固定套设于相应所述第二纵向波纹管外,且若干块所述第二定位钢筋块沿相应所述第二纵向波纹管长度方向等距设置。

16.通过采用上述技术方案,通过设置第二定位钢筋块,从而提高了本技术中顶板钢筋网与第二纵向波纹管间的连接强度,进一步削弱了箱梁顶板在竖向荷载下的竖向剪切拉应力,进而提高了本技术整体结构的稳定性。

17.可选的,所述的横向预应力钢束组设置于两块所述顶板钢筋网之间,每一所述横向预应力钢束组包括若干根第一横向钢绞线、若干根第二横向钢绞线、若干根沿顶板长度方向平行设置的第一横向波纹管和设置于相邻两根所述第一横向波纹管之间的第二横向波纹管,所述第一横向波纹管与所述第一横向钢绞线一一对应,且每一所述第一横向钢绞线固定穿设于所述第一横向波纹管内,每一所述第一横向钢绞线沿其长度方向的一端固定

贯穿相应所述第一横向波纹管,且设置于所述第一横向波纹管的第一横向钢绞线锚固于所述顶板浇筑块内;所述第二横向波纹管与所述第二横向钢绞线一一对应,且每一所述第二横向钢绞线固定穿设于所述第二横向波纹管内,且每一所述第二横向钢绞线固定穿设于所述第二横向波纹管内,每一所述第二横向钢绞线沿其长度方向的一端固定贯穿相应所述第二横向波纹管,且设置于所述第二横向波纹管的第二横向钢绞线锚固于所述顶板浇筑块内。

18.通过采用上述技术方案,通过设置第一横向钢绞线和第二横向钢绞线,从而综合改善本技术箱梁顶板的结构应力,且通过将第一横向钢绞线和第二横向钢绞线与箱梁顶板锚固定,从而进一步增强了第一横向钢绞线和第二横向钢绞线和箱梁顶板间的连接强度。

19.可选的每一所述第一横向钢绞线锚固于所述箱梁顶板内的一端为第一锚固点,每一所述第二横向钢绞线锚固于所述箱梁顶板内的一端为第二锚固点,且若干所述第一锚固点的连线与若干所述第二锚固点的连线间的间距大于所述第一横向波纹管的长度。

20.通过采用上述技术方案,通过限定第一锚固点和第二锚固点的位置,从而使得使用者可进行单端交错张拉,从而削弱以减小锚固时的回缩损失,进而提高本技术整体的稳定性。

21.可选的,所述第一纵向波纹管、所述第二纵向波纹管、第一横向波纹管和第二横向波纹管均为高密度聚乙烯塑料波纹管。

22.通过采用上述技术方案,通过选用具有良好的耐腐蚀性、密封性能好、高强度且高抗冲击性的高密度聚乙烯塑料波纹管作为第一纵向波纹管、所第二纵向波纹管、第一横向波纹管、第二横向波纹管和竖向波纹管,可综合减少混凝土张拉过程产生的预应力对本技术的磨损,进而提高本技术的使用寿命和结构强度。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置三向预应力结构,使得使用者通过设置张拉纵向预应力钢束组、横向预应力钢束组和竖向预应力组,从而综合改善中跨合龙段的结构应力;

25.2.通过限定第一锚固点和第二锚固点的位置,从而使得使用者可进行单端交错张拉,从而缓解以减小锚固时的回缩损失,进而提高本技术整体的稳定性。

附图说明

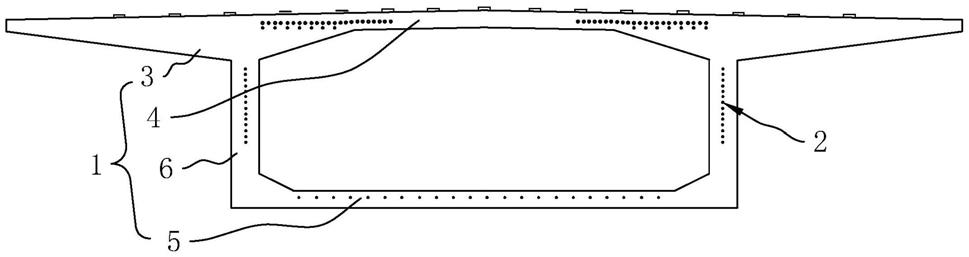

26.图1是本技术实施例的整体结构示意图;

27.图2是本技术实施例中三向预应力结构的结构示意图;

28.图3是图2中a的局部放大图;

29.图4是图2中b的局部放大图;

30.图5是本技术实施例中用于体现第一锚固点和第二锚固点位置的结构示意图;

31.图6是图2中c的局部放大图。

32.附图标记:1、箱梁主体;2、三向预应力结构;3、箱梁翼缘板;4、箱梁顶板;5、箱梁底板;6、箱梁腹板;7、顶板浇筑块;8、顶板钢筋网;9、顶板加强板;10、翼缘板浇筑块;11、翼缘板钢筋网;12、翼缘板加强板;13、底板浇筑块;14、底板钢筋网;15、底板加强板;16、腹板浇筑块;17、腹板钢筋网;18、腹板加强板;19、纵向预应力钢束组;20、第一纵向预应力钢束;21、防崩组件;22、第一纵向波纹管;23、防崩钢筋连接件;24、第一连接钢筋;25、第二连接钢

筋;26、第二u型弧口;27、第二纵向预应力钢束;28、定位组件;29、第二纵向波纹管;30、第二定位钢筋块;31、第二钢筋条;32、横向预应力钢束组;33、第一横向钢绞线;34、第二横向钢绞线;35、第一横向波纹管;36、第二横向波纹管;37、第一锚固点;38、第二锚固点;39、竖向预应力钢束组;40、竖向钢绞线;41、竖向波纹管。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种中跨合龙段结构。参照图1,中跨合龙段结构包括箱梁主体1和三向预应力结构2,箱梁主体1包括两块位于同一水平面的箱梁翼缘板3、一块一体成型于两块箱梁翼缘板3相向一侧的箱梁顶板4、设置于箱梁顶板4下方的箱梁底板5和两块一体成型于箱梁顶板4与箱梁底板5之间的箱梁腹板6,两块箱梁腹板6沿箱梁顶板4宽度方向依次设置。

35.参照图1和图2,箱梁顶板4由顶板浇筑块7、两块设置于顶板浇筑块7内的顶板钢筋网8和若干块焊接于两块顶板钢筋网8相向一侧的顶板加强板9组成,两块顶板钢筋网8沿顶板浇筑块7高度方向依次设置,若干块顶板加强板9沿顶板浇筑块7宽度方向依次设置;箱梁翼缘板3由翼缘板浇筑块10、两块设置于翼缘板浇筑块10内的翼缘板钢筋网11和若干块焊接于两块翼缘板钢筋网11相向一侧的翼缘板加强板12组成,两块翼缘板钢筋网11沿翼缘板浇筑块10高度方向依次设置,若干块翼缘板加强板12沿翼缘板浇筑块10长度方向依次设置;箱梁底板5由底板浇筑块13、两块设置于底板浇筑块13内的底板钢筋网14和若干块焊接于两块底板钢筋网14相向一侧的底板加强板15组成,两块底板钢筋网14沿底板浇筑块13高度方向依次设置,若干块底板加强板15沿底板浇筑块13宽度方向依次设置;每一箱梁腹板6由腹板浇筑块16、两块固定安装于腹板浇筑块16内的腹板钢筋网17和若干块焊接于两块腹板钢筋网17相向一侧且水平设置的腹板加强板18组成,两块腹板钢筋网17沿腹板浇筑块16宽度方向依次设置,若干块腹板加强板18沿腹板浇筑块16高度方向依次设置;其中顶板加强板9、翼缘板加强板12、底板加强板15和腹板加强板18均由安平县拓赢丝网制品有限公司所售卖的钢筋网片加工而成;顶板浇筑块7、翼缘板浇筑块10、底板浇筑块13和腹板浇筑块16是由混凝土强度等级为c55的混凝土浇筑而成,顶板钢筋网8、翼缘板钢筋网11、底板钢筋网14和腹板钢筋网17均选购于安平县拓赢丝网制品有限公司所售卖的镀锌钢筋网片焊接而成。

36.参照图2和图3,三向预应力结构2包括纵向预应力钢束组19,纵向预应力钢束组19包括若干根第一纵向预应力钢束20、若干组防崩组件21和若干根固定穿设于底板浇筑块13内的第一纵向波纹管22,若干根第一纵向波纹管22设置于两块底板钢筋网14之间,每一第一纵向波纹管22的长度方向与底板浇筑块13的长度方向平行设置,且若干根第一纵向波纹管22沿底板浇筑块13的宽度依次设置,每一第一纵向波纹管22均采用高密度聚乙烯塑料波纹管,每一第一纵向预应力钢束20均采用高强度低松弛预应力热镀锌钢绞线,第一纵向预应力钢束20与第一纵向波纹管22一一对应,每一第一纵向预应力钢束20固定穿设于相应第一纵向波纹管22内,且第一纵向预应力钢束20与相应第一纵向波纹管22间填充有环氧树脂砂浆,每一第一纵向预应力钢束20沿其长度方向的两端均设置于相应第一纵向波纹管22外,且设置于相应第一纵向波纹管22外的第一纵向预应力钢束20锚固于底板浇筑块13内。

37.参照图2和图3,若干组防崩组件21与第一纵向波纹管22一一对应,且每一防崩组件21均包括若干块防崩钢筋连接件23,若干块防崩钢筋连接件23沿相应第一纵向波纹管22长度方向等距设置,且每一防崩钢筋连接件23包括两根位于同一水平直线的第一连接钢筋24和一体成型两根第一连接钢筋24相向一端的第二连接钢筋25,每一第一连接钢筋24与相应第一纵向波纹管22在水平面的投影均垂直设置,第二连接钢筋25设置于两块底板钢筋网14之间,两根第一连接钢筋24均焊接于一块底板钢筋网14的上表面,该块底板钢筋网14与水平面间距离相对于另一块底板钢筋网14与水平面间距离大,第二连接钢筋25上表面设置有用于卡接相应第一纵向波纹管22的第二u型弧口26,从而提高了每一第一纵向波纹管22与底板钢筋网14间的连接强度。

38.参照图2和图4,纵向预应力钢束组19还包括若干根第二纵向预应力钢束27、若干组定位组件28和若干根固定穿设于顶板浇筑块7内的第二纵向波纹管29,若干根第二纵向波纹管29和定位组件28均设置于两块顶板钢筋网8之间,每一第二纵向波纹管29的长度方向与顶板浇筑块7的宽度方向平行设置,且若干根第二纵向波纹管29沿顶板浇筑块7的宽度依次设置,每一第二纵向波纹管29均采用高密度聚乙烯塑料波纹管,每一第二纵向预应力钢束27均采用高强度低松弛预应力热镀锌钢绞线,第二纵向预应力钢束27与第二纵向波纹管29一一对应,每一第二纵向预应力钢束27固定穿设于相应第二纵向波纹管29内,且第二纵向预应力钢束27与相应第二纵向波纹管29间填充有环氧树脂砂浆,每一第二纵向预应力钢束27沿其长度方向的两端均设置于相应第二纵向波纹管29外,且设置于相应第二纵向波纹管29外的第二纵向预应力钢束27锚固于顶板浇筑块7内。

39.参照图4,相邻两块顶板加强板9相向一侧均安装有一组定位组件28,定位组件28与第二纵向波纹管29一一对应,且每一定位组件28均包括若干块第二定位钢筋块30,若干块第二定位钢筋块30固定套设于相应第二纵向波纹管29外,且若干块第二定位钢筋块30沿相应第二纵向波纹管29长度方向依次设置,且每一第二定位钢筋块30是由四根第二钢筋条31焊接而成的“井”字型结构,且设置于同一第二纵向波纹管29外的若干块第二定位钢筋块30外壁均焊接于相应两块顶板加强板9相向一侧。

40.参照图5和图6,三向预应力结构2还包括设置于第二纵向波纹管29上方的横向预应力钢束组32,横向预应力钢束组32包括若干根第一横向钢绞线33、第二横向钢绞线34、第一横向波纹管35和第二横向波纹管36,每一第一横向钢绞线33和第二横向钢绞线34均采用长度相等的高强度低松弛预应力热镀锌钢绞线,每一第一横向波纹管35和第二横向波纹管36均采用长度相等的高密度聚乙烯塑料波纹管,且每一第一横向钢绞线33的长度大于第一横向波纹管35的长度。

41.参照图5和图6,若干根第一横向钢绞线33与第一横向波纹管35一一对应,且每一第一横向钢绞线33固定穿设于相应第一横向波纹管35内,且第一横向钢绞线33与相应第一横向波纹管35间填充有环氧树脂砂浆,每一第一横向钢绞线33沿其长度方向的一端设置于相应第一纵向波纹管22外,设置于相应第一横向波纹管35外的第一横向钢绞线33锚固于顶板浇筑块7内且形成第一锚固点37。

42.参照图5和图6,若干根第二横向钢绞线34与第二横向波纹管36一一对应,且每一第二横向钢绞线34固定穿设于相应第二横向波纹管36内,且第二横向钢绞线34与相应第二横向波纹管36间填充有环氧树脂砂浆,每一第二横向钢绞线34沿其长度方向的一端设置于

相应第二横向波纹管36外,设置于相应第二横向波纹管36外的第二横向钢绞线34锚固于顶板浇筑块7内形成第二锚固点38,若干个第一锚固点37的连线与若干个第二锚固点38的连线沿顶板浇筑块7宽度方向依次设置,且若干个第一锚固点37的连线与若干个第二锚固点38的连线间的间距大于第一横向波纹管35的长度。

43.参照图6,三向预应力结构2还包括设置于相邻两块腹板钢筋网17之间的竖向预应力钢束组39,竖向预应力钢束组39包括若干根竖向钢绞线40和若干根设置于腹板浇筑块16内的竖向波纹管41,若干根竖向波纹管41沿腹板浇筑块16高度方向依次设置,每一竖向波纹管41的长度方均与腹板浇筑块16的长度方向平行设置,每一竖向波纹管41均采用高密度聚乙烯塑料波纹管,每一竖向钢绞线40均采用高强度低松弛预应力热镀锌钢绞线,每一竖向钢绞线40与竖向波纹管41一一对应,且每一竖向钢绞线40固定穿设于竖向波纹管41内,每一竖向钢绞线40与相应竖向波纹管41间填充有环氧树脂砂浆,每一竖向钢绞线40沿其长度方向的两端均设置于相应竖向波纹管41外且锚固定于腹板浇筑块16内。

44.本技术实施例一种中跨合龙段结构的实施原理为:使用者通过650t的千斤顶对第一纵向预应力钢束20长度方向的两端同时张拉,张拉时同步安装锚具及千斤顶,张拉完成后记录张拉数据,然后将第一纵向预应力钢束20和钢束锚固于底板浇筑块13内,卸下千斤顶,使用无齿锯或者砂轮锯切割多余第一纵向预应力钢束20;接着使用者继续通过千斤顶对第二纵向预应力钢束27长度方向的两端同时张拉,张拉时同步安装锚具及千斤顶,张拉完成后记录张拉数据,然后将第二纵向预应力钢束27和钢束锚固于顶板浇筑块7内,卸下千斤顶,使用无齿锯或者砂轮锯切割多余第二纵向预应力钢束27;接着使用者采用单端二次张拉的方式对竖向钢绞线40进行张拉,张拉完成后记录张拉数据,然后将竖向钢绞线40进行锚固于腹板浇筑块16内;最后采用单端交错张拉的方式对第一横向钢绞线33和第二横向钢绞线34进行张拉,张拉完成后记录张拉数据,然后将第一横向钢绞线33和第二横向钢绞线34锚固于顶板浇筑块7内,卸下千斤顶,使用无齿锯或者砂轮锯切割多余第一横向钢绞线33或第二横向钢绞线34,最后将环氧树脂砂浆通过真空压浆技术填充于第一纵向波纹管22、第二纵向波纹管29、第一横向波纹管35、第二横向波纹管36和竖向波纹管41内。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。