1.本发明属于桥梁施工技术领域,涉及梁段在桥上的安装施工,具体涉及一种梁段滑移安装施工方法。

背景技术:

2.预制梁段及钢箱梁通常采用大型起重设备转运和安装。在场地或起重设备受限的情况下,可采用滑移方法安装。

3.梁段滑移安装,是在桥墩和桥墩间的支架上铺设轨道基础,在轨道基础上铺设滑轨,将梁段放置在滑轨上,采用油缸顶推梁段沿滑轨滑行。顶推时油缸前端与梁段后端连接,油缸后端与滑轨临时锁定,油缸顶推梁段滑移一个行程后,解除油缸后端与滑轨的锁定,收缩油缸,然后再重新将油缸后端与滑轨固定,继续向前顶推,如此循环,直至将梁段顶推到安装位置。

4.现有的梁段滑移安装方法主要存在以下问题:

5.(1)油缸每顶推一个行程都要重新与滑轨固定,工序繁琐,效率较低;

6.(2)轨道基础通常是从梁段滑移起点铺设到终点,在滑移距离较长的情况下,耗材较多,成本较高。

技术实现要素:

7.本发明的目的是针对上述问题,提供一种新的梁段滑移安装施工方法,使油缸能自动行进,避免油缸与滑轨反复锁定与解锁,以提高效率;以较短的轨道基础实现梁段的全程滑移,降低轨道基础的成本。

8.为实现上述目的,本发明采用如下技术方案:

9.一种梁段滑移安装施工方法,其特征在于,包括以下步骤:

10.(1)改进油缸的结构,在普通油缸的后端增加一后座:后座采用钢板焊制成长方体的箱型,后座的前端焊接两块向前突出的连接板,两连接板通过销轴与油缸后端连接;后座的两侧分别设一转轴,两转轴分别连接一拉板,所述拉板为长条形,两拉板的后端分别与后座的两转轴转动连接,每块拉板的前端朝向油缸前端,并设有向下折弯的挂钩,挂钩的外侧边为向前突出的弧形;

11.(2)改进梁段滑移的轨道基础结构:在轨道基础顶面沿纵向中心线两侧对称设置两条滑轨,在两滑轨之间沿纵向每隔一定间距设两个卡口,两卡口沿轨道基础横向并列设置,且两卡口的中心距与两拉板挂钩的间距相等;每个卡口的尺寸应能容纳改进后的油缸的挂钩;

12.(3)沿梁段滑移方向铺设两条改进后的轨道基础,将梁段起吊到轨道基础上;在每个轨道基础的两滑轨之间设一改进后的油缸,每个油缸前端与梁段后端通过销轴连接,油缸的两挂钩分别落入轨道基础上的两卡口中;设置控制两油缸同步伸缩的控制器;

13.(4)启动油缸顶推梁段,两挂钩顶紧卡口的后壁提供反力,使梁段向前滑移一个行

程;

14.(5)收缩油缸,两挂钩向前移动到外侧边与卡口前壁接触时,由于挂钩外侧边为弧形,挂钩能向上转动自动滑出卡口,并继续向前移动,落入前方的卡口中;

15.(6)油缸再次顶推、收缩;如此反复操作,直至将梁段顶推到安装位置。

16.进一步,上述梁段滑移安装施工方法中,改进的轨道基础采用多节段组合结构,每个节段是一路基箱,每个路基箱是一用钢板焊制成的长方体箱体,路基箱顶面沿纵向中心线两侧对称焊接两条滑轨,两滑轨间每隔一定间距并列设置两个卡口;路基箱两端分别设有向两侧及向上突出的连接板,其中向上突出的连接板的高度不超过滑轨的高度;连接板上设有螺孔,多个路基箱沿纵向排成一列,相邻路基箱通过端部的连接板用螺栓连接。

17.进一步,在轨道基础采用上述多节段组合结构的情况下,梁段顶推滑移过程中,当油缸前移到离开最后一节路基箱后,将最后一节路基箱拆下,转移到轨道基础前方,与前端的路基箱通过螺栓连接;如此反复周转路基箱,直至将梁段滑移到安装位置。

18.本发明对油缸和轨道基础的结构进行了改进,使油缸可自动行进,避免了油缸与滑轨间反复锁定和解锁的工序,能提高施工效率;将轨道基础设置为节段式装配式结构,节段可周转使用,采用较短的轨道基础即可实现梁段长距离滑移,能降低成本。

附图说明

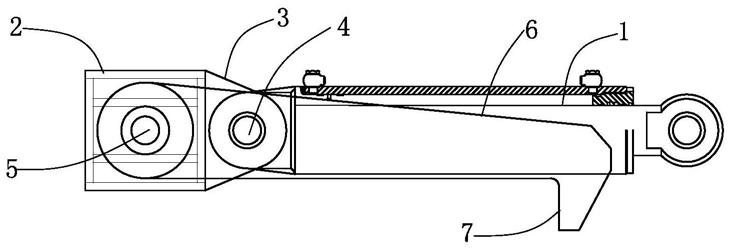

19.图1是改进后的油缸的侧视结构示意图;

20.图2是改进后的油缸的俯视结构示意图;

21.图3是改进后的轨道基础侧视结构示意图;

22.图4是钢筋后的轨道基础的平面结构示意图;

23.图5是一个路基箱的平面结构示意图;

24.图6是一个路基箱的端部结构示意图;

25.图7是本发明的轨道基础及油缸的布设结构示意图;

26.图8是油缸顶推梁段滑移的状态示意图;

27.图9是油缸收缩过程中挂钩滑出卡口的状态示意图;

28.图10是路基箱的周转方式示意图。

具体实施方式

29.本发明的具体实施方式如下:

30.(1)如图1、图2所示,首先改进油缸的结构,在普通油缸1的后端增加一后座2:后座2采用钢板焊制成长方体的箱型,后座的前端焊接两块向前突出的连接板3,两连接板通过销轴4与油缸后端连接;后座的两侧分别设一转轴5,两转轴分别连接一拉板6,所述拉板为长条形,两拉板的后端分别与后座的两转轴转动连接,每块拉板6的前端朝向油缸1前端,并设有向下折弯的挂钩7,挂钩7的外侧边为向前突出的弧形。

31.(2)其次是改进梁段滑移的轨道基础结构,以配合改进后的油缸,实现油缸自动行进功能:

32.如图3、图4所示,在轨道基础8顶面沿纵向中心线两侧对称设置两条滑轨9,在两滑轨之间沿纵向每隔一定间距设两个卡口10,两卡口沿轨道基础横向并列设置,且两卡口的

中心距与两拉板挂钩的间距相等;每个卡口的尺寸应能容纳改进后的油缸的挂钩。

33.(3)如图7所示,沿梁段滑移方向铺设两条改进后的轨道基础8,将梁段11起吊到轨道基础上,梁段底部焊接滑块,滑块支撑在轨道基础上的滑轨上;在每个轨道基础的两滑轨之间设一改进后的油缸,每个油缸1前端与梁段后端通过销轴连接,两拉板6前端的挂钩分别落入轨道基础上的两卡口10中;设置控制两油缸同步伸缩的控制器12;

34.(4)如图8所示,启动油缸顶推梁段,两挂钩7的内侧边顶紧卡口10的后壁提供反力,使梁段11向前滑移一个行程;

35.(5)如图9所示,收缩油缸,带动底座及拉板向前移动,当两挂钩7向前移动到外侧边与卡口前壁接触时,由于挂钩外侧边为弧形,挂钩能向上转动自动滑出卡口;挂钩7继续向前移动,落入前方的卡口10中;

36.(6)油缸再次顶推、收缩;如此反复操作,直至将梁段顶推到安装位置。

37.上述改进后的油缸,为使挂钩能顺利落入卡口,并使挂钩的内侧边能与卡口后壁充分接触,具体实施时可将所述挂钩7的内侧边设置为直角。

38.为实现以较短的轨道基础进行梁段全程滑移,上述改进的轨道基础8可采用多节段组合结构。如图5、图6所示,每个节段是一路基箱13,每个路基箱13是一用钢板焊制成的长方体箱体,路基箱顶面沿纵向中心线两侧对称焊接两条滑轨9,两滑轨间每隔一定间距并列设置两个卡口10;路基箱两端分别设有向两侧及向上突出的连接板14,其中向上突出的连接板的高度不超过滑轨的高度;连接板上设有螺孔,如图3、图4所示,多个路基箱沿纵向排成一列,相邻路基箱通过端部的连接板14用螺栓15连接。

39.如图10所示,采用多节段轨道基础,在梁段顶推滑移过程中,当油缸前移到离开最后一节路基箱13后,将最后一节路基箱卸下,转移到轨道基础前方,与前端的路基箱通过螺栓连接,图10中的箭头为路基箱转移方向;如此反复周转路基箱,直至将梁段滑移到安装位置。