1.本发明涉及一种夹具技术,尤其是涉及一种柱塞环调整工装。

背景技术:

2.柱塞体和柱塞套均为液压马达的配件,柱塞体的侧壁外表面上开设有供o型密封圈和柱塞环嵌入的密封槽,在密封槽内先后嵌入o型密封圈和柱塞环后,将带有柱塞环的柱塞体安装到柱塞套的内孔中。在安装柱塞环时,由于柱塞体与柱塞环为过盈配合,因此安装时传统的做法是将柱塞环用手拉大点,再安装到密封槽中,安装后的柱塞环本就外露于柱塞体的侧壁外表面,然而柱塞环经人力这么一拉,因受力不均匀而变得不圆了,变成不规则形状,这样在将带有柱塞环的柱塞体安装到柱塞套的内孔中时,在柱塞环碰到柱塞套的内孔边缘时很容易造成柱塞环被切断,从而会造成液压马达漏油,严重时将会影响整机质量。因此,如何使柱塞体上的柱塞环恢复圆形,以便柱塞体安装到柱塞套的内孔中时柱塞环不被切断是非常有必要的。

技术实现要素:

3.本发明所要解决的技术问题是提供一种柱塞环调整工装,其能够将安装在柱塞体上的变形的柱塞环调整成圆形,使带有柱塞环的柱塞体安装到柱塞套的内孔中时柱塞环不被切断。

4.本发明解决上述技术问题所采用的技术方案为:一种柱塞环调整工装,其特征在于:包括套筒、支撑体和橡胶软垫,所述的套筒的轴向长度为柱塞体的轴向长度的1.5倍~2.5倍,所述的套筒的内孔为圆柱形孔,所述的套筒的内孔的孔径大于柱塞体的外径0.05mm,所述的套筒的内孔的上部倒角形成有上大下小的扩口,所述的支撑体上具有一个孔径与所述的套筒的内孔的孔径一致的下落孔,所述的套筒竖直设置于所述的支撑体的上方,且使所述的套筒的内孔与所述的下落孔同轴,所述的支撑体上具有一个位于所述的下落孔的正下方且与所述的下落孔连通的用于容纳从所述的下落孔中下落的柱塞体的容纳空间,所述的橡胶软垫设置于所述的容纳空间的底面上用以保护下落的柱塞体的底部。

5.所述的支撑体由上支撑座、下支撑座和设置于所述的上支撑座与所述的下支撑座之间的支撑连接件组成,所述的下落孔竖直开设于所述的上支撑座上,所述的上支撑座的底部与所述的下支撑座的顶部之间位于所述的下落孔的正下方的空间为所述的容纳空间,所述的容纳空间的底面为所述的下支撑座的顶部表面的一部分,所述的支撑连接件位于以所述的套筒的直径为界的一侧且位于所述的容纳空间外部。在此限定了支撑体的具体结构,该支撑体结构简单,成本低。

6.所述的套筒为圆柱形,所述的上支撑座的顶部向下开设有一个与柱塞体相适配的用于容纳柱塞体的下部的环形凹腔,柱塞体的下部嵌入所述的环形凹腔内。在上支撑座上开设一个环形凹腔,方便了套筒的安装,提高了该柱塞环调整工装的组装效率;在实际设计过程中,套筒的外形不仅限于圆柱形,也可是其它形状,但环形凹腔的形状也应相应改变以

与套筒相适配,使套筒能够紧嵌入。

7.所述的上支撑座的底部与所述的橡胶软垫的上表面之间的距离为柱塞体的轴向长度的1.2倍~1.6倍。在此,限定上支撑座的底部与橡胶软垫的上表面之间的距离,是为了在确保不会造成柱塞体下落后倾斜而造成相互磕碰损坏柱塞体的前提下,方便取走柱塞体。

8.所述的上支撑座的底部与所述的橡胶软垫的上表面之间的距离为柱塞体的轴向长度的1.5倍,该数据为通过实验确定的最合理的数据。

9.所述的橡胶软垫正对所述的下落孔,所述的橡胶软垫的尺寸大于柱塞体的外径,确保了柱塞体下落后柱塞体的底部刚好位于橡胶软垫上由橡胶软垫保护。

10.所述的支撑连接件由至少两根支撑杆组成,所有所述的支撑杆并行分布且竖直设置于所述的上支撑座的底部与所述的下支撑座的顶部之间,所有所述的支撑杆分布于以所述的套筒的直径为界的一侧且位于所述的容纳空间外部。在此,支撑连接件的结构形式不仅限于此,如也可以是一片弧形支撑片等。

11.所述的下落孔的孔壁与所述的环形凹腔的腔底的连接处导圆角,所述的套筒的内孔的孔壁与所述的套筒的底部端面的连接处导圆角,套筒的下部嵌入环形凹腔内后,两处导圆角相邻,由于套筒的内孔与下落孔是两个独立的孔,若该两处为尖角,那么柱塞体下落过程中可能会被尖角伤害到,因此进行导圆角处理。

12.所述的套筒的内孔的上部倒角的角度为30度,该角度是通过多次实验确定的最佳倒角角度值。

13.与现有技术相比,本发明的优点在于:

14.1)将套筒的轴向长度设计为柱塞体的轴向长度的1.5倍~2.5倍,这样可确保柱塞环的形状已完全被挤压变形到圆形,在挤压这段距离后柱塞环已经不易恢复成挤压前的形状,有利于顺利地将带有柱塞环的柱塞体推入至柱塞套内,在推入过程中柱塞环不会被切断,通过实验发现套筒的轴向长度为柱塞体的轴向长度的1.5倍以上时柱塞环均能被挤压恢复成圆形,但考虑到效率问题,不建议设计为柱塞体的轴向长度的2.5倍以上,因此可根据实际情况在为柱塞体的轴向长度的1.5倍~2.5倍范围内选择。

15.2)由于柱塞环嵌入柱塞体上的密封槽内后柱塞环外露于柱塞体的外侧壁表面,因此将套筒的内孔的孔径设计为大于柱塞体的外径0.05mm,这样方便带有柱塞环的柱塞体在套筒的内孔中在外力作用下可移动。

16.3)套筒的内孔的上部倒角形成一个上大下小的扩口,这样将带有柱塞环的柱塞体塞入套筒的内孔中时柱塞环不会被套筒的内孔的开口边缘切断,且方便了带有柱塞环的柱塞体的塞入。

17.4)保证套筒的内孔与下落孔同轴且同尺寸,这样可避免柱塞体上的柱塞环在柱塞体下落过程中受损,实际中下落孔可略微大于套筒的内孔,但不能小于套筒的内孔。

18.5)橡胶软垫的设置能够保证下落的柱塞体的底部不受损伤。

附图说明

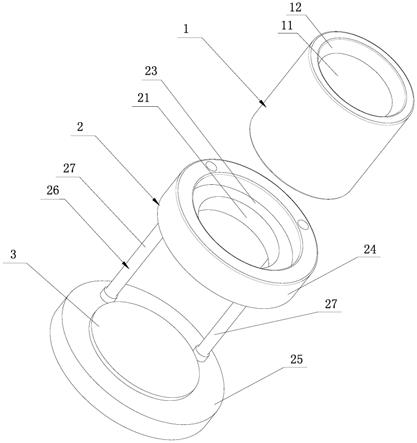

19.图1为本发明的柱塞环调整工装的整体立体结构示意图;

20.图2为本发明的柱塞环调整工装的局部分解结构示意图;

21.图3为本发明的柱塞环调整工装中的套筒的轴向剖视图;

22.图4为图3中a部分的放大示意图;

23.图5为本发明的柱塞环调整工装中的支撑体(带橡胶软垫)的剖视图;

24.图6为图5中b部分的放大示意图。

具体实施方式

25.以下结合附图实施例对本发明作进一步详细描述。

26.本发明提出的一种柱塞环调整工装,如图所示,其包括套筒1、支撑体2和橡胶软垫3,套筒1的轴向长度为柱塞体的轴向长度的1.5倍,套筒1的内孔11为圆柱形孔,套筒1的内孔11的孔径大于柱塞体的外径0.05mm,套筒1的内孔11的上部倒角形成有上大下小的扩口12,支撑体2上具有一个孔径与套筒1的内孔11的孔径一致的下落孔21,套筒1竖直设置于支撑体2的上方,且使套筒1的内孔11与下落孔21同轴,支撑体2上具有一个位于下落孔21的正下方且与下落孔21连通的用于容纳从下落孔21中下落的柱塞体的容纳空间22,橡胶软垫3设置于容纳空间22的底面上用以保护下落的柱塞体的底部。

27.在本实施例中,套筒1为圆柱形,支撑体2由上支撑座24、下支撑座25和设置于上支撑座24与下支撑座25之间的支撑连接件26组成,下落孔21竖直开设于上支撑座24上,上支撑座24的顶部向下开设有一个与柱塞体相适配的用于容纳柱塞体的下部的环形凹腔23,柱塞体的下部嵌入环形凹腔23内,实际上就是上支撑座24开设了一个台阶孔,台阶孔的大孔在上即为环形凹腔23,台阶孔的小孔在下即为下落孔21,上支撑座24的底部与下支撑座25的顶部之间位于下落孔21的正下方的空间为容纳空间22,容纳空间22的底面为下支撑座25的顶部表面的一部分,支撑连接件26位于以套筒1的直径为界的一侧且位于容纳空间22外部,操作员能够方便地取出柱塞体。在此限定了支撑体2的具体结构,该支撑体2结构简单,成本低;在上支撑座24上开设一个环形凹腔23,方便了套筒1的安装,提高了该柱塞环调整工装的组装效率;在实际设计过程中,套筒1的外形不仅限于圆柱形,也可是其它形状,但环形凹腔23的形状也应相应改变以与套筒1相适配,使套筒1能够紧嵌入。

28.在本实施例中,上支撑座24的底部与橡胶软垫3的上表面之间的距离为柱塞体的轴向长度的1.2倍~1.6倍,如具体限定为上支撑座24的底部与橡胶软垫3的上表面之间的距离为柱塞体的轴向长度的1.5倍,该数据为通过实验确定的最合理的数据。在此,限定上支撑座24的底部与橡胶软垫3的上表面之间的距离,是为了在确保不会造成柱塞体下落后倾斜而造成相互磕碰损坏柱塞体的前提下,方便取走柱塞体。

29.在本实施例中,橡胶软垫3正对下落孔21,橡胶软垫3的尺寸大于柱塞体的外径,确保了柱塞体下落后柱塞体的底部刚好位于橡胶软垫3上由橡胶软垫3保护。

30.在本实施例中,支撑连接件26由两根支撑杆27组成,所有支撑杆27并行分布且竖直设置于上支撑座24的底部与下支撑座25的顶部之间,所有支撑杆27分布于以套筒1的直径为界的一侧且位于容纳空间22外部。在此,支撑连接件26的结构形式不仅限于此,如也可以是一片弧形支撑片等。

31.在本实施例中,下落孔21的孔壁与环形凹腔23的腔底的连接处导圆角(参见图6),套筒1的内孔11的孔壁与套筒1的底部端面的连接处导圆角(参见图4),套筒1的下部嵌入环形凹腔23内后,两处导圆角相邻,由于套筒1的内孔11与下落孔21是两个独立的孔,若该两

处为尖角,那么柱塞体下落过程中可能会被尖角伤害到,因此进行导圆角处理。

32.在本实施例中,套筒1的内孔11的上部倒角的角度为30度,该角度是通过多次实验确定的最佳倒角角度值。

33.利用该柱塞环调整工装恢复柱塞环的过程为:将带有已拉变形的柱塞环的柱塞体垂直塞入套筒1的内孔11中,垂直下压,同样的方式,下压第二个柱塞体时,第一个柱塞体会被压下,掉落到橡胶软垫3上,连续这样操作即可,操作简单且方便,省时省力,且经过该柱塞环调整工装后原已拉变形的柱塞环恢复成圆形,且已经历了一段距离使得其不易再变回原不规则形状。