1.本发明涉及一种可调节式支撑装置,尤其涉及一种用于钢筋桁架楼承板的可调节式支撑装置。

背景技术:

2.钢筋桁架是由多个钢筋通过点焊的方式组成的一种桁架,大多为三角结构,而钢筋桁架楼承板则是通过钢筋桁架与底部连接起来的一种组合承重板,在组装钢筋桁架楼承板时,需要对钢筋桁架进行支撑,以便工作人员将底部与钢筋桁架连接在一起。

3.目前,在对钢筋桁架楼承板进行组装生产时,一般都是通过支撑架对钢筋桁架进行支撑,这种支撑架一般是由底座、支架和放置板组成,底座上均匀间隔设有三个支架,支架顶部均设有放置板,放置板上等距开有三个放置槽,在对钢筋桁架楼承板进行拼装时,工作人员将三个钢筋桁架倒放入放置槽内,然后再将底部放在三个钢筋桁架之间进行连接拼装,但是这种支撑架的放置槽是固定大小的,且三个放置板之间的距离也是固定的,从而使得该支撑架不能适应不同尺寸和长度的钢筋桁架,无法满足不同情况的工作需要。

4.因此,发明一种能够适应不同尺寸和长度的钢筋桁架,更方便人们使用的用于钢筋桁架楼承板的可调节式支撑装置来解决上述问题很有必要。

技术实现要素:

5.为了克服现有的支撑架不能适应不同尺寸和长度的钢筋桁架的缺点,要解决的技术问题是:提供一种能够适应不同尺寸和长度的钢筋桁架,更方便人们使用的用于钢筋桁架楼承板的可调节式支撑装置。

6.本发明的技术方案为:一种用于钢筋桁架楼承板的可调节式支撑装置,包括有支撑架、壳体、导向框、固定架、移动架、保护壳、滑轨、滑动板、放置块、调节组件和推动组件,左右两个支撑架上部之间设有壳体,壳体顶部设有导向框,导向框中部前后对称设有固定架,导向框左右两侧均滑动式设有两个移动架,移动架为前后对称设置,同侧的两个移动架顶部之间均设有保护壳,前后两个固定架顶部之间设有相同的保护壳,保护壳顶部均设有滑轨,滑轨上均滑动式设有四个滑动板,滑动板顶部均设有放置块,放置块用于放置钢筋桁架,保护壳内设有用于调节滑动板之间距离的调节组件,壳体内设有用于驱动左右两侧的保护壳背向移动的推动组件。

7.作为本发明的一种优选技术方案,调节组件包括有导向杆、滑套、第一弹性件、转轴、第一齿轮、第二齿轮、第一齿条和第二齿条,保护壳内顶部均设有导向杆,导向杆上均滑动式设有四个滑套,滑套均与相近的滑动板连接,位于中间的两个滑套与相近的导向杆之间均绕接有第一弹性件,保护壳内前后两侧均转动式设有转轴,转轴左右两侧均设有第一齿轮,转轴中部均设有第二齿轮,第二齿轮的齿尖是第一齿轮的两倍,位于中间的两个滑动板背向移动均设有第一齿条,第一齿条均与相近的两个第一齿轮啮合,位于外侧的两个滑动板内侧均设有第二齿条,第二齿条均与相近的第二齿轮啮合。

8.作为本发明的一种优选技术方案,推动组件包括有电动推杆、连接柱和固定板,壳体内底部左右对称设有电动推杆,左右两个电动推杆之间连接有连接柱,电动推杆的伸长端均设有固定板,固定板顶部均与相近的一个保护壳底部连接。

9.作为本发明的一种优选技术方案,还包括有用于将钢筋桁架推平的齐平组件,齐平组件包括有支架、导向圆筒、滑动杆、第二弹性件、滑杆、第三弹性件和压板,左右两侧的保护壳底部均前后对称设有支架,支架下部均设有导向圆筒,导向圆筒内均滑动式设有滑动杆,滑动杆与相近的导向圆筒之间均绕接有第二弹性件,滑动杆上部均滑动式设有滑杆,滑杆与相近的滑动杆之间均绕接有第三弹性件,同侧的前后两个滑杆内端之间均连接有压板,压板用于将三个钢筋桁架推平。

10.作为本发明的一种优选技术方案,还包括有用于固定压板位置的压齐组件,压齐组件包括有接触板、安装板、竖板和丝杆,导向框底部左右两侧均设有接触板,压板外侧的中部均设有安装板,安装板下部均设有竖板,接触板下部均通过螺纹连接有丝杆,丝杆外端穿过壳体,竖板向外移动与丝杆接触。

11.作为本发明的一种优选技术方案,还包括有用于固定滑动板位置的压紧组件,压紧组件包括有导向套、安装杆、压紧板和第四弹性件,左右两侧的保护壳相向一侧均前后对称设有导向套,导向套内均滑动式设有安装杆,同侧的前后两个安装杆上部之间均设有压紧板,压紧板用于压住滑动板,安装杆与相近的导向套之间均绕接有第四弹性件。

12.作为本发明的一种优选技术方案,还包括有用于推动压紧板压住滑动板的摆动组件,摆动组件包括有圆轴、摆动板和推板,导向套外侧均设有圆轴,圆轴上均转动式设有摆动板,摆动板上部均与相近的压紧板接触,导向框左右两侧均前后对称设有推板,摆动板下部均与相近的推板接触。

13.作为本发明的一种优选技术方案,丝杆外端均设有握把。

14.有益效果:1、工作人员将钢筋桁架放在相近的两个放置块之间,通过三排放置块对钢筋桁架多个位置进行支撑,同时,由于放置块之间的距离是可调节的,所以本装置可以放置不同尺寸的钢筋桁架。

15.2、钢筋桁架挤压中间的两个放置块背向移动,同时,在第一齿轮与第二齿轮的齿数差距的作用下,中间的两个放置块背向移动后,外侧的两个放置块会背向移动双倍的距离,进而使得每两个放置块在移动后,相互之间的距离相同,更方便工作人员放置钢筋桁架。

16.3、电动推杆的伸长端伸长使得左右两侧的保护壳背向移动,进而使得能够分散的对钢筋桁架进行支撑,避免钢筋桁架两端下垂,影响工作人员连接钢筋桁架与底板。

17.4、丝杆转动使得两个压板相向移动,压板相向移动推动三个钢筋桁架尾端持平,同时,在丝杆的作用下,压板的位置保持不变,进而使得压板一直对钢筋桁架两端进行限位,避免在组装钢筋桁架楼承板时,钢筋桁架再次发生位移。

18.5、左右两个保护壳背向移动使得摆动板背向移动,摆动板,背向移动推动压紧板背向移动,进而使得压紧板压住左右两侧的滑动板。

附图说明

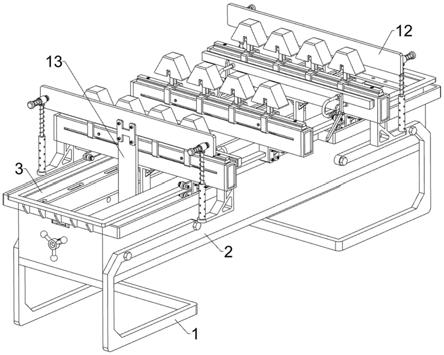

19.图1为本发明的立体结构示意图。

20.图2为本发明的第一种部分立体结构示意图。

21.图3为本发明的第二种部分立体结构示意图。

22.图4为本发明的第三种部分立体结构示意图。

23.图5为本发明的部分剖视结构示意图。

24.图6为本发明的剖视结构示意图。

25.图7为本发明调节组件的立体结构示意图。

26.图8为本发明调节组件的部分立体结构示意图。

27.图9为本发明推动组件的立体结构示意图。

28.图10为本发明齐平组件的立体结构示意图。

29.图11为本发明齐平组件的部分剖视结构示意图。

30.图12为本发明压齐组件的立体结构示意图。

31.图13为本发明压齐组件的部分立体结构示意图。

32.图14为本发明压紧组件的立体结构示意图。

33.图15为本发明摆动组件的立体结构示意图。

34.图中标记为:1-支撑架,2-壳体,3-导向框,4-固定架,5-移动架,6-保护壳,7-滑轨,8-滑动板,9-放置块,10-调节组件,101-导向杆,102-滑套,103-第一弹性件,104-转轴,105-第一齿轮,106-第二齿轮,107-第一齿条,108-第二齿条,11-推动组件,111-电动推杆,112-连接柱,113-固定板,12-齐平组件,121-支架,122-导向圆筒,123-滑动杆,124-第二弹性件,125-滑杆,126-第三弹性件,127-压板,13-压齐组件,131-接触板,132-安装板,133-竖板,134-丝杆,14-压紧组件,141-导向套,142-安装杆,143-压紧板,145-第四弹性件,15-摆动组件,151-圆轴,152-摆动板,153-推板。

具体实施方式

35.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

36.实施例1

37.一种用于钢筋桁架楼承板的可调节式支撑装置,见图1-9所示,包括有支撑架1、壳体2、导向框3、固定架4、移动架5、保护壳6、滑轨7、滑动板8、放置块9、调节组件10和推动组件11,左右两个支撑架1上部之间通过螺栓固接有壳体2,壳体2顶部焊接有导向框3,导向框3中部前后对称通过螺钉固接有固定架4,导向框3左右两侧均滑动式设有两个移动架5,移动架5为前后对称设置,同侧的两个移动架5顶部之间均通过螺栓固接有保护壳6,前后两个固定架4顶部之间通过螺栓固接有相同的保护壳6,保护壳6顶部均焊接有滑轨7,滑轨7上均滑动式设有四个滑动板8,滑动板8顶部均焊接有放置块9,放置块9前后两侧为倾斜设置,两个放置块9之间形成的倒三角空隙能够放置钢筋桁架,保护壳6内设有调节组件10,调节组件10能够调节滑动板8之间距离,壳体2内设有推动组件11,推动组件11能够驱动左右两侧的保护壳6背向移动。

38.在使用该装置时,工作人员将三个钢筋桁架放置在相邻的两个放置块9之间,使得三个钢筋桁架纵向排列在本装置上,当钢筋桁架放在两个放置块9之间时,在钢筋桁架自身的体积以及重力的作用下,钢筋桁架会挤压其自身前后两侧的两个放置块9背向移动,滑动

板8随之在滑轨7上进行滑动,这时,在调节组件10的作用下,能够使得每个放置块9移动后的距离相同,进而使得放置块9能够更好的贴合钢筋桁架,钢筋桁架放好后,工作人员通过推动组件11带动左右两侧的保护壳6背向移动,左右两侧的保护壳6背向移动带动移动架5背向滑动,左右两侧的保护壳6背向移动的同时使得左右两侧的放置块9背向移动至钢筋桁架的两侧,使得钢筋桁架的支撑受力点分布均匀,避免钢筋桁架两端下垂,完成后,工作人员将底板放至三个钢筋桁架顶部之间,通过点焊或定位弯钩将钢筋桁架与底板连接在一起组成钢筋桁架楼承板。

39.见图5、图7和图8所示,调节组件10包括有导向杆101、滑套102、第一弹性件103、转轴104、第一齿轮105、第二齿轮106、第一齿条107和第二齿条108,保护壳6内顶部均焊接有导向杆101,导向杆101上均滑动式设有四个滑套102,滑套102均与相近的滑动板8连接,位于中间的两个滑套102与相近的导向杆101之间均绕接有第一弹性件103,第一弹性件103为压缩弹簧,保护壳6内前后两侧均转动式设有转轴104,转轴104左右两侧均键连接有第一齿轮105,转轴104中部均键连接有第二齿轮106,第二齿轮106的齿尖是第一齿轮105的两倍,位于中间的两个滑动板8背向移动均通过螺栓固接有第一齿条107,第一齿条107为u型,第一齿条107均与相近的两个第一齿轮105啮合,位于外侧的两个滑动板8内侧均通过螺栓固接有第二齿条108,第二齿条108均与相近的第二齿轮106啮合。

40.在使用该装置时,工作人员将第一个钢筋桁架放在中间的两个放置块9之间,在钢筋桁架自身的体积以及重力的作用下,钢筋桁架会挤压中间的两个放置块9背向移动,中间的两个放置块9背向移动带动中间的两个滑动板8背向滑动,中间的两个滑动板8背向滑动带动中间的两个滑套102背向滑动,第一弹性件103发生形变,中间的两个滑动板8背向滑动的同时带动第一齿条107背向移动,第一齿条107背向移动与第一齿轮105啮合,进而带动第一齿轮105转动,第一齿轮105转动通过转轴104带动第二齿轮106转动,第二齿轮106转动的同时与第二齿条108啮合,进而带动第二齿条108背向移动双倍距离,第二齿条108背向移动带动位于外侧的两个滑动板8背向滑动,位于外侧的两个滑动板8背向滑动带动位于外侧的放置块9背向移动双倍距离,进而使得每两个放置块9在移动后,相互之间的距离相同,更方便工作人员放置钢筋桁架,同时,也能使放置块9更贴合钢筋桁架,当钢筋桁架楼承板组装完成后,工作人员将钢筋桁架楼承板从放置块9上取下,这时,在第一弹性件103复位的作用下,中间的两个滑动板8随之相向滑动复位,中间的两个滑动板8相向滑动复位带动第一齿条107相向移动,第一齿条107相向移动带动第一齿轮105反转,第一齿轮105反转通过转轴104带动第二齿轮106反转,进而通过第二齿条108带动位于外侧的两个滑动板8相向移动,从而使得放置块9相向移动复位。

41.见图6和图9所示,推动组件11包括有电动推杆111、连接柱112和固定板113,壳体2内底部左右对称通过螺栓固接有电动推杆111,左右两个电动推杆111之间连接有连接柱112,电动推杆111的伸长端均焊接有固定板113,固定板113顶部均与相近的一个保护壳6底部通过螺栓连接。

42.在使用该装置时,工作人员根据钢筋桁架的长度控制电动推杆111的伸长端伸长,电动推杆111的伸长端伸长带动固定板113背向移动,固定板113背向移动带动左右两侧的保护壳6背向移动,保护壳6背向移动带动位于左右两侧的放置块9背向移动至钢筋桁架的两侧,使得放置块9能够分散的对钢筋桁架进行支撑,避免钢筋桁架两端下垂,影响工作人

员连接钢筋桁架与底板,当本装置使用完成后,工作人员控制电动推杆111的伸长端缩短,进而通过固定板113带动左右两侧的保护壳6相向移动复位。

43.实施例2

44.在实施例1的基础之上,见图1、图6、图10和图11所示,还包括有齐平组件12,齐平组件12能够将钢筋桁架推平,齐平组件12包括有支架121、导向圆筒122、滑动杆123、第二弹性件124、滑杆125、第三弹性件126和压板127,左右两侧的保护壳6底部均前后对称焊接有支架121,支架121下部均焊接有导向圆筒122,导向圆筒122内均滑动式设有滑动杆123,滑动杆123与相近的导向圆筒122之间均绕接有第二弹性件124,第二弹性件124为压缩弹簧,滑动杆123上部均滑动式设有滑杆125,滑杆125与相近的滑动杆123之间均绕接有第三弹性件126,第三弹性件126为压缩弹簧,同侧的前后两个滑杆125内端之间均连接有压板127,压板127能够将三个钢筋桁架推平。

45.在使用该装置时,工作人员将钢筋桁架放在放置块9之间的同时,钢筋桁架的两端推动压板127向下移动,压板127向下移动通过滑杆125带动滑动杆123向下滑动,第二弹性件124发生形变,当左右两个保护壳6背向移动带动支架121背向移动,支架121背向移动带动导向圆筒122背向移动,导向圆筒122背向移动带动滑动杆123背向移动,进而使得压板127背向移动,当压板127背向移动至与钢筋桁架脱离后,在第二弹性件124复位的作用下,滑动杆123随之向上滑动,滑动杆123向上滑动通过滑杆125带动压板127向上移动,此时,压板127位于钢筋桁架外侧,然后工作人员可以推动两个压板127相向移动,压板127相向移动带动滑杆125在滑动杆123上相向滑动,第三弹性件126发生形变,压板127相向移动的同时推动三个钢筋桁架尾端持平,完成后,工作人员松开压板127,在第三弹性件126复位的作用下,滑杆125随之带动压板127背向移动复位,当左右两个保护壳6相向移动时,整个齐平组件12随之相向移动复位。

46.见图1、图6、图12和图13所示,还包括有压齐组件13,压齐组件13能够固定压板127位置,压齐组件13包括有接触板131、安装板132、竖板133和丝杆134,导向框3底部左右两侧均通过螺栓固接有接触板131,压板127外侧的中部均通过螺栓固接有安装板132,安装板132为h型,安装板132下部均通过螺栓固接有竖板133,接触板131下部均通过螺纹连接有丝杆134,丝杆134外端均设握把,丝杆134外端穿过壳体2,竖板133向外移动与丝杆134接触。

47.在使用该装置时,当左右两个保护壳6背向移动时使得压板127背向移动,压板127背向移动通过安装板132带动竖板133背向移动,当竖板133背向移动至与丝杆134接触时,压板127刚好背向移动至与钢筋桁架脱离,这时,工作人员可以通过握把转动丝杆134,在接触板131的作用下,丝杆134在转动的同时会向内移动,丝杆134向内移动推动竖板133向内移动,竖板133向内移动通过安装板132带动压板127相向移动挤压钢筋桁架两端,进而使得三个钢筋桁架尾端持平,这时,在丝杆134的作用下,竖板133的位置被固定,进而使得压板127的位置保持不变,使压板127一直对钢筋桁架两端进行限位,避免在组装钢筋桁架楼承板时,钢筋桁架再次发生位移,当钢筋桁架楼承板组装完成后,工作人员反转丝杆134,丝杆134反转的同时会向外移动不再挤压竖板133,这时,压板127随之背向移动不再对钢筋桁架两端进行限位。

48.见图6和图14所示,还包括有压紧组件14,压紧组件14能够固定滑动板8位置,压紧组件14包括有导向套141、安装杆142、压紧板143和第四弹性件145,左右两侧的保护壳6相

向一侧均前后对称焊接有导向套141,导向套141内均滑动式设有安装杆142,安装杆142为u型,同侧的前后两个安装杆142上部之间均设有压紧板143,压紧板143能够压住滑动板8,安装杆142与相近的导向套141之间均绕接有第四弹性件145,第四弹性件145为压缩弹簧。

49.见图6和图15所示,还包括有摆动组件15,摆动组件15能够推动压紧板143压住滑动板8,摆动组件15包括有圆轴151、摆动板152和推板153,导向套141外侧均焊接有圆轴151,圆轴151上均转动式设有摆动板152,摆动板152上部均与相近的压紧板143接触,导向框3左右两侧均前后对称焊接有推板153,摆动板152下部均与相近的推板153接触。

50.在使用该装置时,左右两个保护壳6背向移动通过导向套141带动圆轴151背向移动,圆轴151背向移动带动摆动板152背向移动,摆动板152背向移动的同时,摆动板152下部被推板153挤压向上摆动,摆动板152上部则向外摆动,摆动板152上部向外摆动推动压紧板143背向移动,压紧板143背向移动带动安装杆142背向滑动,第四弹性件145发生形变,压紧板143背向移动后压住左右两侧的滑动板8,避免左右两侧的保护壳6背向移动时,左右两侧的滑动板8被钢筋桁架挤压前后滑动,当左右两个保护壳6相向移动时,摆动板152随之相向移动,当摆动板152下部移动至与推板153脱离后,在第四弹性件145复位的作用下,安装杆142随之带动压紧板143相向移动不再压住左右两侧的滑动板8,压紧板143相向移动的同时挤压摆动板152上部向内摆动,摆动板152下部则向下摆动复位。

51.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。