一种泵头自动插管装置

【技术领域】

1.本实用新型涉及一种泵头自动插管装置。

背景技术:

2.现有的香水瓶或花露水瓶一般都是通过泵头将瓶中的液体吸上来喷出,泵头下面连着吸取液体的吸管,现有的做法一般将预切好的一段一段吸管用气缸顶进去泵体头。虽然也是自动插管,但是吸管需要预先切好,而且一次只能插一根吸管。

技术实现要素:

3.本实用新型目的是克服了现有技术的不足,提供一种能够大大提高效率的泵头自动插管装置。

4.本实用新型是通过以下技术方案实现的:

5.一种泵头自动插管装置,其特征在于:包括有机架1,在所述机架1上设有进管检测机构2,在机架1上且位于进管检测机构2的上方设有插管机构3,所述插管机构3包括有夹管组件301、位于夹管组件301上方的切管组件302、带动夹管组件301和切管组件302升降的驱动机构,在所述插管机构3的上方还设有从上往下抵住泵头5以将吸管插在泵头5上的抵压组件4。

6.如上所述的泵头自动插管装置,其特征在于:所述进管检测机构2包括有支架6,在支架6上设有若干个穿管孔601,在支架6上铰接有穿管架9,在支架6和穿管架9之间连接有阻尼气缸10,在阻尼气缸10上设有磁环开关。

7.如上所述的泵头自动插管装置,其特征在于:所述支架6包括下板602,在下板602的前上方由下而上分别设有中间板603、上板604,在下板602的底部设有下导电板7,所述穿管孔601设在所述下板602的侧壁上,在穿管孔601的上方对应设有导电销8,在下板602上且位于所述下导电板7的正上方设有安放槽605,在安放槽605内放有上导电板11,所述导电销8穿过所述的上导电板11、下板602设置。

8.如上所述的泵头自动插管装置,其特征在于:所述穿管架9与所述的中间板603铰接连接,所述阻尼气缸10一端铰接在所述上板604上,另一端铰接在所述穿管架9上;所述的导电销8、上导电板11、下导电板7的材质为铜,所述支架6的材质为塑料,所述导电销8设有六个,所述导电销8上端小、下端大。

9.如上所述的泵头自动插管装置,其特征在于:所述夹管组件301包括压管架12,在压管架12上设有管夹13以及驱动管夹13夹紧吸管的第一气缸14。

10.如上所述的泵头自动插管装置,其特征在于:所述切管组件302包括有设在所述压管架12的切刀架15,在切刀架15上分别设有切孔16、第二气缸17,所述第二气缸17的伸缩杆上固定连接有沿切孔16运动以切断吸管的切刀18。

11.如上所述的泵头自动插管装置,其特征在于:在所述压管架12上设有导向杆19,在导向杆19的下端设有弹簧套20,所述导向杆19的上端穿过所述切刀架15,在所述切刀架15

与所述压管架12之间的导向杆19上设有弹簧,所述驱动机构为驱动压管架12沿导向杆19升降的电缸。

12.如上所述的泵头自动插管装置,其特征在于:所述第一气缸14设有三个,每个第一气缸14驱动两个管夹13运动,所述第二气缸17也设有三个,每个第二气缸17驱动两个切刀18运动。

13.如上所述的泵头自动插管装置,其特征在于:所述抵压组件4包括压板21,在压板21上设有多个压住泵头5的压杆22。

14.如上所述的泵头自动插管装置,其特征在于:所述抵压组件4由气缸或凸轮传动机构驱动。

15.与现有技术相比,本实用新型有如下优点:

16.1、本实用新型能够对至少六个泵头进行自动插管,大大提高工作效率。

17.2、本实用新型在发生卡管、一卷吸管用完时能够发出报警,并停机,无需人工值守,节省了人工成本。

18.3、本实用新型第一次工作时,切刀会先将露出的吸管切断,保证每次切的吸管长度相同,并且可以通过调整切刀和管件的安装高度来设置切管的长度。

【附图说明】

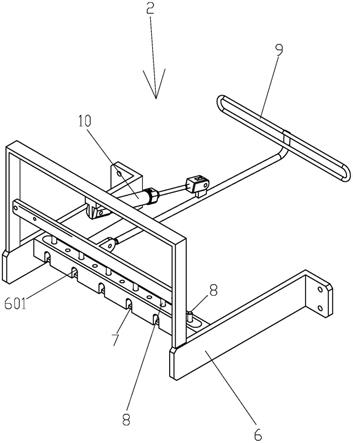

19.图1是本实用新型进管检测机构的立体图;

20.图2是本实用新型进管检测机构的爆炸图;

21.图3是本实用新型插管机构的立体图;

22.图4是本实用新型插管机构的爆炸图;

23.图5是泵头自动组装机的立体图。

24.图中:1为机架;2为进管检测机构;3为插管机构;301为夹管组件;302为切管组件;4为抵压组件;5为泵头;6为支架;601为穿管孔;602为下板;603为中间板;604为上板;605为安放槽;7为下导电板;8为导电销;9为穿管架;10为阻尼气缸;11为上导电板;12为压管架;13为管夹;14为第一气缸;15为切刀架;16为切孔;17为第二气缸;18为切刀;19为导向杆;20为弹簧套;21为压板;22为压杆。

【具体实施方式】

25.下面结合附图对本实用新型技术特征作进一步详细说明以便于所述领域技术人员能够理解。

26.一种泵头自动插管装置,如图1至图5所示,包括有机架1,在所述机架1上设有进管检测机构2,在机架1上且位于进管检测机构2的上方设有插管机构3,所述插管机构3包括有夹管组件301、位于夹管组件301上方的切管组件302、带动夹管组件301和切管组件302升降的驱动机构,在所述插管机构3的上方还设有从上往下抵住泵头5以将吸管插在泵头5上的抵压组件4。

27.吸管刚开始是卷装的,夹管组件301用于夹住吸管,驱动机构用于带动夹管组件301、切管组件302上下运动以将带动吸管上升插入泵头5中,插入泵头5后由切管组件302将吸管切断,进管检测机构2用于检测吸管运动时是否卡管等;抵压组件4从上方压住泵头5,

然后插管机构3从泵头5的下方插入细管。

28.如上所述的泵头自动插管装置,所述进管检测机构2包括有支架6,在支架6上设有若干个穿管孔601,在支架6上铰接有穿管架9,在支架6和穿管架9之间连接有阻尼气缸10,在阻尼气缸10上设有磁环开关,如图1和图2所示,磁环开关是用于感应气缸活塞上磁铁的开关。

29.吸管穿过穿管孔601再穿过穿管架9进入插管机构3,由驱动机构带动吸管抽出。磁环开关装在阻尼气缸10的缸体外部上,当卡管时,吸管会被绷直,穿管架9带动阻尼气缸10的活塞杆收缩,磁环开关检测到活塞杆缩回动作就会报警。

30.如上所述的泵头自动插管装置,所述支架6包括下板602,在下板602的前上方由下而上分别设有中间板603、上板604,在下板602的底部设有下导电板7,所述穿管孔601设在所述下板602的侧壁上,在穿管孔601的上方对应设有导电销8,在下板602上且位于所述下导电板7的正上方设有安放槽605,在安放槽605内放有上导电板11,所述导电销8穿过所述的上导电板11、下板602设置,如图1和图2所示。

31.下导电板7和上导电板11串联在电路中,在穿管孔601没有吸管时,导电销8会下落与下导电板7接触,下导电板7和上导电板11连通,电路闭合,报警,此为检测穿管孔601是否有吸管的原理。

32.优选地,所述穿管架9与所述的中间板603铰接连接,所述阻尼气缸10一端铰接在所述上板604上,另一端铰接在所述穿管架9上;所述的导电销8、上导电板11、下导电板7的材质为铜,所述支架6的材质为塑料,所述导电销8至少设有六个,这样至少能对六根吸管进行检测,所述导电销8上端小、下端大,不能从下往上取出,如图2所示。

33.如上所述的泵头自动插管装置,所述夹管组件301包括压管架12,在压管架12上设有管夹13以及驱动管夹13夹紧吸管的第一气缸14。管夹13包括有固定部和活动部,固定部固定在压管架12上,活动部被第一气缸14带动运动与固定部配合以夹紧吸管,每一个管件可以同时夹紧至少两根吸管,如图4所示。

34.如上所述的泵头自动插管装置,所述切管组件302包括有设在所述压管架12的切刀架15,在切刀架15上分别设有切孔16、第二气缸17,所述第二气缸17的伸缩杆上固定连接有沿切孔16运动以切断吸管的切刀18。第二气缸17驱动两个切刀18同时切断两根吸管,如图4所示。

35.如上所述的泵头自动插管装置,在所述压管架12上设有导向杆19,在导向杆19的下端设有弹簧套20,所述导向杆19的上端穿过所述切刀架15,在所述切刀架15与所述压管架12之间的导向杆19上设有弹簧,弹簧在图中未示出,所述驱动机构为驱动压管架12沿导向杆19升降的电缸。

36.导向杆19对压管架12和切刀架15起到导向的作用,弹簧套20对下降的压管架12起到缓冲的作用,当切刀架15升到顶后,压管架12还会弹簧压缩继续上升以将吸管插入泵头中。

37.进一步地,所述第一气缸14设有三个,每个第一气缸14驱动两个管夹13运动,所述第二气缸17也设有三个,每个第二气缸17驱动两个切刀18运动,这样可以同时插六根吸管,大大提高工作效率。

38.如上所述的泵头自动插管装置,所述抵压组件4包括压板21,在压板21上设有多个

压住泵头5的压杆22。

39.所述压杆22也设有六个,所述抵压组件4可以采用气缸或凸轮传动机构驱动,优选采用凸轮传动机构驱动。本实用新型专利泵头自动插管装置属于泵头组装设备的一部分,该设备除了能自动插管外,还可以将泵盖压在泵头顶部,检查泵头的气密性等,采用了六工位分割器,可以同时组装六个泵头,六工位分割器采用了凸轮传动机构,在驱动转盘转动一个工位时,压杆22完成一次上下运动。

40.本专利泵头自动插管装置的工作过程如下:

41.1、人工将吸管分别穿过穿管孔601、穿管架9再到管夹13,直到伸出切刀架15;

42.2、第一气缸14驱动管夹13夹紧吸管,第二气缸17驱动切刀18切断伸出的吸管,以保证后续切的每个吸管长度相同;

43.3、电缸驱动压管架12、切刀架15上升,切刀架15升到最高处时,压管架12压缩弹簧继续上升直到将吸管插入泵头中;

44.4、第一气缸14驱动管夹13松开吸管,压管架12下降,弹簧松开,切刀架15随之下降;

45.5、压管架12、切刀架15停止下降,管夹13夹紧吸管,第二气缸17驱动切刀18切断伸吸管,再从步骤3开始重复上述步骤。

46.本实用新型所述的实施例仅仅是对本实用新型的优选实施方式进行的描述,并非对实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域中工程技术人员对本实用新型的技术方案作出的各种变型和改进,均应落入本实用新型的保护范围。