1.本实用新型涉及电动工具技术领域,尤其涉及一种改进的电锤。

背景技术:

2.随着社会智能化的发展,智能电锤也开始在市面上出现,人们可通过设置在电锤上的输入模块输入想要的孔深度,并在测距模块的帮助下将孔打至该深度,同时实时显示该孔深,而且在孔打至预设深度后,电锤会控制电机自动停转,从而实现精准打孔。

3.此类电锤提高了打孔效率,但也存在一个问题。鉴于经验及熟练程度不同,操作人员打出来的孔时长并非理想状态,比如孔径相较于理想孔径稍微小了点、孔内壁不够光滑等,时常需要对该孔进行修饰,而所谓的修饰即对应着将电锤的钻头后撤一定距离后,在该孔方向上继续钻动,通过钻头的钻动切削等功能将孔壁打磨的光滑或孔径扩大,却又保持孔深一直不变。

4.而现有的智能电锤在完成打孔后,测距功能即跟着停止了工作,当对孔进行修饰时,测距模块无法继续按照前一次的预设深度对当前的操作进行距离监控,导致修饰过程中很容易将孔深打的超过预设深度,造成打孔失败。

5.同时,不论是现有的智能电锤,还是以往的非智能电锤,打孔前都需要通过尺子等方式在待打孔表面丈量、标记出打孔位置坐标,方可进行后续的钻孔工作,但由于肉眼读尺,容易存在误差,很容易导致位置找的不够精准。

6.而且,现有的电锤要么只具有智能模式,要么只具有手动控制模式,其无法两者兼容,导致一旦智能模式出现故障,电机则无法自动控制停转,影响电锤使用效率,或者经验不足者采用手动控制模式控制电锤时,很容易使电机停转过早或过晚,导致打孔失败。

技术实现要素:

7.鉴于上述问题,本实用新型的目的在于提供一种在完成初步打孔后,测距控制功能依旧保持,以便操作人员进行后续修饰操作的改进的电锤。

8.本实用新型的目的还在于提供一种便于操作者精确定位出打孔位置、操作简单的改进的电锤。

9.本实用新型的目的还在于提供一种可兼容智能模式和手动控制模式的改进的电锤,以提高电锤的适用性。

10.为了实现上述目的,本实用新型的技术方案为:一种改进的电锤,所述电锤上设有参照基准点,所述电锤包括,

11.用于进行打孔的工具头;

12.可供设置预定深度数值的输入模块;

13.与输入模块相连以接收预定深度数值的控制模块;

14.测量参照基准点与被打孔表面之间的距离并将所述距离反馈至控制模块以供控制模块将其与预定深度比较来计算当前孔深或当前剩余打孔深度的测距模块;

15.与控制模块相连以显示当前孔深或当前剩余打孔深度的显示模块;

16.与控制模块相连并受控于控制模块以控制工具头工作与否的电机模块;

17.其特征在于:

18.所述控制模块与测距模块相连并在初次打孔至预定深度后控制测距模块继续保持测距状态以当后撤电锤m距离后使其沿当前孔方向继续工作时,提供测距参数以供与预定深度比较来确保孔深不变,0<m<预定深度。

19.进一步的,所述参照基准点为设置在电锤上的与测距模块配合以供测距和标定坐标位置的贯穿孔,所述贯穿孔的所在深度方向与打孔行径方向垂直。

20.进一步的,所述贯穿孔位于测距模块前端、测距模块后端、测距模块的正上方或正下方。

21.进一步的,所述电锤还包括与控制模块相连以供选择电锤工作模式而决定当打孔至预定深度时由手动操控电机停转或由智能控制电机停转的选择开关。

22.进一步的,所述电锤还包括与控制模块相连并可对电锤启闭、电机转动方向、转速、打孔到位、电锤工作模式进行播报的语音模块。

23.进一步的,所述电机模块包括无刷电机。

24.进一步的,所述控制模块包括单片机。

25.进一步的,所述测距模块为激光测距模块、超声波测距模块、电磁波测距模块或红外传感测距模块。

26.与现有技术相比,本实用新型的优点在于:

27.通过控制测距模块在打孔到位后依旧保持工作状态,使得当电机后退一定距离后,继续对当前的孔进行修饰时,能持续为控制模块提供测距参数,以便与预定深度比较以确保孔深保持不变,提高了打孔精准性和效率;参照基准点的设置以及与测距模块之间的位置关系,很好的发挥了测距模块的测距功能,使得测距模块不光具有单纯的打孔测距功能,还可在标定位置坐标时发挥作用,使得电锤不光具有打孔作用,更具有了标定定位功能,提高了电锤的适用性,使得操作者丢弃了往常需依靠辅助工具进行标定定位的繁琐操作,简化了操作流程,提高了标定位置精准性;而工作模式的选择便于操作者根据自己的需要进行模式选择,更具人性化,也提高了电锤的适用性。

附图说明

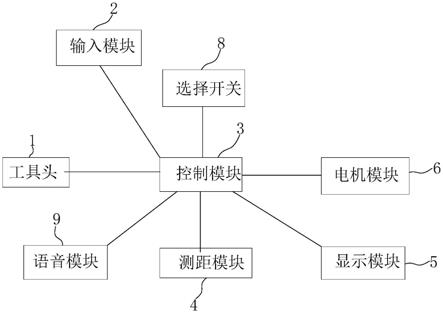

28.图1为本技术改进的电锤的整体结构框图。

29.图2为本技术改进的电锤的结构示意图。

30.图3(a)-3(b)为本技术改进的电锤进行坐标位置标定使的操作示意图。

具体实施方式

31.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

32.如图1-2及图3(a)-3(b)所示的本实用新型的优选实施例,该电锤上设有参照基准

点,其包括用于进行打孔的工具头1、可供设置预定深度数值的输入模块2、与输入模块2相连以接收预定深度数值的控制模块3、测量参照基准点与被打孔表面之间的距离并将前述距离反馈至控制模块3以供控制模块3将其与预定深度比较来计算当前孔深或当前打孔剩余深度的测距模块4、与控制模块3相连以显示当前孔深或当前打孔剩余深度的显示模块5、与控制模块3相连并受控于控制模块3以控制工具头1工作与否的电机模块6,该控制模块3与测距模块4相连并在初次打孔至预定深度后控制测距模块4继续保持测距状态以当后撤电锤m距离后使其沿当前孔方向继续工作时,提供测距参数以供与预定深度比较来确保孔深不变,0<m<预定深度。

33.如此,通过控制模块和测距模块的配合,确保了对孔进行修饰时,孔深保持不变,防止孔被打穿,造成打孔失败。

34.如图2所示,该参照基准点为设置在电锤上的与测距模块4配合以供测距和标定坐标位置的贯穿孔7,该贯穿孔7的所在深度方向与打孔行径方向垂直,该贯穿孔7的圆心与测距模块4的测距方向可以在同一直线上,也可以不在同一直线上,不论哪种情形,在实际测量时,测距模块测得的距离均是贯穿孔7的圆心距离被打孔表面之间的距离,该测距算法则主要由软件方式实现,而该具体方式为本领域技术人员很容易想到的,此处就不详细展开。

35.同时,该贯穿孔7位于测距模块4的前端或测距模块4的后端,当然,贯穿孔7的圆心也可以位于测距模块4的正上方或正下方,只不过此时测距模块4与贯穿孔7的圆心之间的距离为0。在本实施例中,优选采用贯穿孔7位于测距模块后端。

36.标定定位坐标时,若知晓了欲打孔所需的纵、横向距离或者大概的定位区域,标定坐标时大概预估电锤所放置的位置,然后将电锤贴在被打孔表面,沿x方向(或者横向方向)平行移动,边移动过程中测距模块4边测距,显示模块5边显示当前距离大小,在距离到达想要的坐标数值大小或者达到合适的定位区域时,将标记笔穿过贯穿孔7在被打孔表面进行标记划线,同样操作方式进行y方向(或者纵向方向)标记划线,然后将x方向和y方向的标记划线延长得到的相交点即为欲打孔位置坐标。

37.该种标定定位操作避免了肉眼读尺带来的误差,提高了定位标定的精准度。显然,也可以是先进行y方向(或者纵向方向)的移动测距标定,然后再进行x方向(或者横向方向)的移动测距标定。

38.同时,需要说明的是,在进行移动标定前,会进行大概的估测,其仅是为了能使x和y方向的标记划线交会时更加方便,换言之,即使省略掉该估测前序,直接按照类似“盲打”方式进行x方向和y方向的移动-标定-交汇处理,也可以完成待打孔点的定位标定,只是该种方式下可能对应的一种情形是,需将x方向和y方向的标记划线进行延长后方可实现得到交汇点,但这依旧不会影响标定的精准性。

39.为了能对电锤的工作模式根据个人需求进行选择,该电锤还包括与控制模块3相连以供选择电锤工作模式而决定当打孔至预定深度时由手动操控电机停转或者由智能控制电机停转的选择开关8。同时,为了更好的实现电锤的人性化设计,该电锤还包括与控制模块3相连并可对电锤启闭、电机转动方向、转速、打孔到位、电锤工作模式进行播报的语音模块9,当然,该语音模块9可播报的信息远不止于此,此处仅是进行简单的列举而已。

40.作为优选,该电机为无刷电机,控制模块3包括单片机,测距模块4为激光测距模块、超声波测距模块、电磁波测距模块或红外传感测距模块。

41.下面对电锤的打孔操作进行简单描述:

42.在确定好标定坐标点后,按下电锤的开关键,选择电机的工作模式,同时通过输入模块2输入预定深度数据l,然后,将电锤的工具头1顶在坐标点上,并使电锤整体相对被打孔表面垂直,按下测距模块4上的对应操作件使测距模块4清零,同时,显示模块5上的显示数据也清零,语音模块9进行“当前数据已清零”的播报,然后,按下启动键启动电锤,工具头1比如钻头等进行钻孔,测距模块4一边测距一边将测距数据传输给控制模块3,控制模块3根据接收到的预定数据深度l和测距模块4测得的当前深度进行分析,判断当前孔深或当前剩余深度,并在显示模块9上显示。

43.当然,该清零操作也可以是在按下电锤开关键的时候即进行了数据清零,具体可根据实际需要选择。

44.在打孔到位后,语音模块9进行“打孔已到位”提示,此时,操作人员会拔出电锤,对该初始孔进行观察,若发现该孔内壁不够光滑或者孔径有点小等问题,则会将电锤重新插入孔中,当然此时插入的深度相对预定深度而言要小,也即相当于后撤了电锤m深度,重新按下启动键,电锤上的工具头1继续启动钻动,通过工具头1的运动对孔进行修饰,此过程中测距模块4持续测量参照基准点距离钻孔表面之间的距离,并由控制模块判断该距离与l之间的关系,从而很好的确保初始孔的深度不变。

45.在本技术中,该m取值具体根据实际需要确定,比如预定孔深l为10cm,该m取值可能是3cm、5cm、6cm等不等。

46.本技术确保了修饰钻孔过程中,孔深保持不变,确保了打孔精准性和高效性;参照基准点与测距模块之间的配合,使得测距模块的功能得到更好的发挥和延展,使得测距模块不再像以往的智能电锤一样,仅在打孔时才发挥测距作用,而是在标定位置坐标时也发挥作用,使得电锤不仅具有打孔作用,还具有了标定定位功能,提高了电锤的适用性和功能,且测距模块测量精准度高的特点,避免了肉眼读尺等带来的误差,也使操作者丢弃了往常得依靠辅助工具方可进行标定的操作,需要配备多个辅助工具带来的麻烦,提高了标定位置的精准性和操作简便性;工作模式的选择,则便于操作者根据自身需求选择电机控制停机模式,也提高了电锤适用性。

47.尽管已经示出和描述了本实用新型的实施例,本领域技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变形,本实用新型的范围由权利要求及其等同物限定。