1.本实用新型涉及马达磁铁装配技术领域,特别是涉及一种马达磁铁自动入磁装配机。

背景技术:

2.目前马达磁铁在装备过程中是通过人工一片一片贴上去的,这种方式在工作过程中需要耗费较多的人力资源,造成人工成本非常大;同时,通过人工的方式,装配的效率非常低,需要花费较长的时间,而且在装配过程中,达不到所要求的精度,会造成不良品较多,造成较大的资源浪费。

3.因此,现在亟需设计一种能解决上述一个或者多个马达磁铁自动入磁装配机。

技术实现要素:

4.为解决现有技术中存在的一个或者多个问题,本实用新型提供了一种马达磁铁自动入磁装配机,其特征在于,包括:工作台、入磁组件、驱动装置;所述入磁组件设于所述工作台的中部,所述工作台上设有若干用于运输磁铁的输送道,所述输送道围绕所述入磁组件设置,所述驱动装置设置于所述工作台的底部,所述驱动装置的输出端连接有推杆,所述推杆将所述磁铁推上所述入磁组件的顶部。

5.在一个有选的实施例中,所述入磁组件包括:底座、引导柱、滑筒、连接件、安装件;所述底座与所述工作台固定连接,所述引导柱的底部设有驱动滑道,所述推杆的顶部沿所述驱动滑道滑动,所述引导柱的顶部上沿所述引导柱的侧壁等距设有若干限位块,所述引导柱穿设于所述底座上,所述滑筒套设于所述引导柱的外侧上,所述滑筒上开设有若干等距设置的条形槽,所述条形槽与所述限位块匹配,所述滑筒的底部与所述推杆的顶部固定连接,所述推杆推动所述滑筒于相邻的所述限位块之间滑动,所述连接件与所述引导柱的顶部固定连接,所述连接件的外壁上等距设有若干退磁块,所述退磁块与所述限位块相对应,所述安装件固定设置于所述连接件远离所述引导柱的一端上。

6.在一个有选的实施例中,所述滑筒和所述安装件皆为磁绝缘材料制成。

7.在一个有选的实施例中,所述推杆的顶部设有垂直于所述推杆的滑块,所述滑块与所述驱动滑道相适配,所述滑块的两端分别与所述滑筒的底部固定连接。

8.在一个有选的实施例中,所述退磁块自所述连接件的一端延伸出所述连接件的另一端端面。

9.在一个有选的实施例中,所述入磁组件还包括:退磁件、支撑盘;所述支撑盘与所述工作台固定连接,所述支撑盘与所述工作台间隔设置并与所述底座对应,所述退磁件套设于所述引导柱的顶部,所述退磁件的底部间隔设有若干弹性件。

10.在一个有选的实施例中,所述工作台的底部上设有固定支架,所述驱动装置与所述固定支架远离所述工作台的一端固定连接。

11.在一个有选的实施例中,所述输送道的数量为偶数。

12.在一个有选的实施例中,所述工作台上还设有定位件,所述定位件包括:定高凸块;所述定高凸块与所述工作台固定连接。

13.本实用新型的有益效果是:相较于现有技术,本实用新型通过设置入磁组件与围绕入磁组件设置的输送道及与驱动装置连接的推杆,通过推杆将吸附于入磁组件上的磁铁推入马达外壳内,磁铁自动吸附于马达外壳上,实现磁铁的自动化装配,提高入磁的装配效率,装配精度高,不良品率低。

附图说明

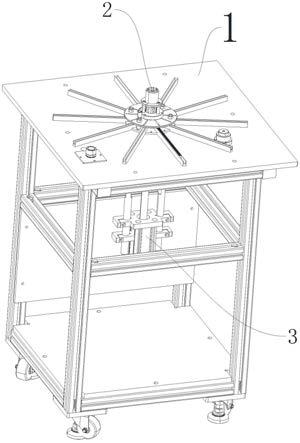

14.图1为本实用新型较佳实施例的结构示意图;

15.图2为本实用新型较佳实施例的爆炸图;

16.图3为本实用新型较佳实施例引导柱22的结构示意图;

17.图4为本实用新型较佳实施例滑筒23的结构示意图;

18.图5为本实用新型较佳实施例连接件24的结构示意图;

19.图6为本实用新型较佳实施例滑筒23与连接件24的配合示意图。

20.图中:

21.1、工作台;11、输送道;12、定位件;13、定高凸块;14、固定支架;

22.2、入磁组件;21、底座;22、引导柱;221、驱动滑道;222、限位块; 23、滑筒;231、条形槽;24、连接件;241、定位凸块;25、安装件;26、退磁件;27、支撑盘;

23.3、驱动装置;31、推杆;32、滑块。

具体实施方式

24.为使本实用新型的上述目的、特征和优点能够更加浅显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

25.如图1-图6所示,本实用新型提供了一种马达磁铁自动入磁装配机,其特征在于,包括:工作台1、入磁组件2、驱动装置3;所述入磁组件2设于所述工作台1的中部,外界的马达外壳安装于入磁组件2的顶部上,入磁组件2 用于将磁铁安装入外界的马达外壳内,所述工作台1上设有若干用于运输磁铁的输送道11,所述输送道11围绕所述入磁组件2设置,所述驱动装置3设置于所述工作台1的底部,所述驱动装置3的输出端连接有推杆31,磁铁通过自身的磁力吸附于入磁组件2上,所述推杆31将所述磁铁推上所述入磁组件2 的顶部,并通过入磁组件2使磁铁安装于马达外壳内。

26.需要说明的是,驱动装置3可以是电机或是气缸,本实施例中优选为气缸。

27.可以理解的,通过设置入磁组件2与围绕入磁组件2设置的输送道11及与驱动装置3连接的推杆31,通过推杆31将吸附于入磁组件2上的磁铁推入马达外壳内,实现磁铁的自动化装配,提高入磁的装配效率,装配精度高,不良品率低。

28.进一步的,所述入磁组件2包括:底座21、引导柱22、滑筒23、连接件 24、安装件25;所述底座21与所述工作台1的中部固定连接,其中若干输送道11分别与底座21连通,所述引

导柱22的底部设有深度垂直于所述引导柱22 长度的驱动滑道221,所述推杆31位于所述引导柱22的底部内,且推杆31的顶部与所述驱动滑道221滑动连接,并沿所述驱动滑道221滑动,所述引导柱 22的顶部上沿所述引导柱22的侧壁等距设有若干凸出的限位块222,相邻的所述限位块222之间形成供磁铁通过的通道(图中未示出),同时所述限位块 222限制磁铁的运动方向,其中该通道与所述输送道11相对应,且所述引导柱 22为带磁材料制成,使磁铁可吸附与所述引导柱22的通道上;所述引导柱22 的一端穿出所述底座21露出于所述工作台1的顶面上,所述滑筒23套设于所述引导柱22的外侧上,所述滑筒23上开设有若干等距设置的条形槽231,所述条形槽231与所述限位块222对应并匹配,使所述滑筒23可沿所述限位块222 滑动,同时相邻的所述条形槽231之间形成推块(图中未示出),该所述推块与所述通道对应且匹配,并随所述滑筒23的运动,所述推块于所述通道上同步运动,所述滑筒23的底部与所述推杆31的顶部固定连接,所述推杆31推动所述滑筒23沿相邻的所述限位块222滑动,所述连接件24与所述引导柱22 的顶部固定连接,所述连接件24的外壁上等距设有若干凸出的定位凸块241,相邻的定位凸块241之间形成供磁铁通过的通道,所述定位凸块241与所述限位块222相对应,所述安装件25固定设置于所述连接件24远离所述引导柱22 的一端上,用于安装外界的马达外壳,工作时,先将马达外壳倒扣于安装件25 上,此时马达外壳将所述连接件24的顶部罩住,磁铁通过所述输送道11运输至所述引导柱22附近,并通过磁铁的磁性吸附于与所述输送道11相对应的通道上,同时因每条所述输送道11上的磁铁皆为同性磁铁,故不会相互吸附于一起,此时所述驱动装置3驱动所述推杆31运动带动与所述推杆31固定连接的所述滑筒23运动,所述滑筒23上的所述推块推动吸附于通道上的磁铁运动,此时所述输送道11的磁铁被所述滑筒23所述阻挡无法吸附于引导柱上,直至所述滑筒23将磁铁推动至入磁组件2的最高处时,磁铁进入马达外壳的范围内,并吸附于马达外壳上,此时所述推杆31退回带动所述滑筒23退回,磁铁失去滑筒23的租挡后,继续吸附于所述引导柱上,便于下一组磁铁的安装。

29.进一步的,在本实施例中,所述滑筒23和所述安装件25皆为磁绝缘材料制成,如不锈钢等,当滑筒23推动磁铁至入磁组件2的顶部上时,滑筒23退回此时因滑筒23为不锈钢制成故不会带动磁铁退回,且因马达外壳安装于安装件25上,磁铁被滑筒23推至安装件25上时磁铁自动吸附于马达外壳内实现入磁装配。

30.进一步的,在本实施例中,所述推杆31的顶部设有垂直于所述推杆31的滑块32,所述滑块32与所述驱动滑道221相适配,所述滑块32的两端分别与所述滑筒23的底部固定连接,从而使推杆31运动时带动滑筒23运动。

31.进一步的,在本实施例中,所述定位凸块241自所述连接件24的一端延伸出所述连接件24的另一端端面,因安装件25设置于连接件24的顶部,同时因安装件25为不锈钢拆料制成,为避免当磁铁被推动至安装件25上时,出现偏移,连接件24上的定位凸块241自连接件24远离安装件25的一端延伸出另一端的端面将安装件25包围在内,从而使磁铁被推动至安装件25上时亦不会出现偏移,保证磁铁安装的精准度。

32.进一步的,在本实施例中,所述入磁组件2还包括:退磁件26、支撑盘 27;所述支撑盘27与所述工作台1固定连接,所述支撑盘27与所述工作台1 间隔设置并与所述底座21对应,所述退磁件26套设于所述引导柱的顶部,所述退磁件26的底部间隔设有若干弹性件,所述弹性件与支撑盘27固定连接,当磁铁被推动至安装件25上时磁铁无法吸附在安装件25

上,此时退磁件26 会将磁铁挡住,避免其掉落,同时当磁铁完全失去吸附力时,通过下压退磁件26,使退磁件26下沉,磁铁失去退磁件26的阻挡,从而吸附于马达外壳内,实现装配。

33.进一步的,所述工作台1的底部上设有固定支架14,所述驱动装置3与所述固定支架14远离所述工作台1的一端固定连接,其中引导柱的底部还与固定之间固定连接,从而避免引导柱出现移动的情况。

34.进一步的,所述输送道11的数量为偶数,从而使安装的磁铁呈对数,且一对磁铁中必有一个n极磁铁和一个s极磁铁。

35.进一步的,在本实施例中,为防止磁铁安装高度不到位,在所述工作台1 上还设有定位件12,所述定位件12包括:定高凸块13;所述定高凸块13与所述工作台1固定连接,该定高凸块13的成圆形,其的直径等于马达外壳的内壁直径,且定高凸块13的高度为预设值,即其的高度应为所需要磁铁与外壳端部之间的距离,从而便于将磁铁通过定高凸块13推进马达外壳内所需的高度。

36.综上所述,本实用新型通过设置入磁组件与围绕入磁组件设置的输送道及与驱动装置连接的推杆,通过推杆将吸附于入磁组件上的磁铁推入马达外壳内,磁铁自动吸附于马达外壳上,实现磁铁的自动化装配,提高入磁的装配效率,装配精度高,不良品率低。

37.以上实施例仅表达了本实用新型的一种或多种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。