1.本实用新型涉及切割刀,尤其涉及一种超声波切割刀。

背景技术:

2.超声振动是一种高频率的机械振动,超声波切割刀是将超声振动加载到普通的切割刀片上,利用超声波的能量,将被切割材料的局部加热融化,从而达到切割材料的目的。超声波切割刀不需要锋利的刀刃,也不需要很大的压力,因此不会造成被切割材料的崩边和破损。另外,由于切割刀在做超声波振动,摩擦阻力特别小,所以被切割材料不易粘在刀片上,因此超声波技术在焊接和切割上得到广泛的应用,使得原本无法切割或难以切割的塑料、面料等材料得以被轻松切割,既降低切割难度,又提高切割效率。

技术实现要素:

3.本实用新型的目的在于提供一种超声波切割刀,采用的技术方案是:一种超声波切割刀包括壳体、超声波换能器、发震头,所述超声波换能器和发震头连接,还包括工具头,所述工具头一端和发震头连接,为震动输入端,所述工具头远离发震头一端为震动输出端,所述震动输出端设置有轴向的刀片夹紧槽,所述刀片工具头设置有第一通孔,所述第一通孔穿过所述刀片夹紧槽,还包括切割刀片和紧固件,所述切割刀片包括固定部和切割部,所述固定部和所述刀片夹紧槽过渡配合,所述第一通孔至少设置有两个,所述切割刀片设置有第二通孔,所述第二通孔的数量和位置和所述第一通孔相对应,所述紧固件通过穿过所述第一通孔和第二通孔对所述固定部进行固定。通过设置至少两个第一通孔和第二通孔,通过紧固件穿过所述第一通孔和第二通孔对所述固定部固定,因为至少有两个紧固件对固定件进行固定,相对于现有技术通过一个紧固件对固定部进行固定,可以有效防止在使用时,切割部以紧固件为圆心和所述工具头发生相对位移。

4.进一步地,所述第一通孔方向和所述刀片夹紧槽方向垂直。

5.进一步地,所述刀片夹紧槽竖直方向的横截面是长方形,还包括缓冲槽,所述缓冲槽设置于所述刀片夹紧槽底部,所述刀片夹紧槽和所述缓冲槽连接处行成凸台。通过缓冲槽的设置,使得在通过紧固件夹紧所述工具头时,所述刀片夹紧槽的内壁可以和所述切割刀片更加贴合,提高其固定效果。

6.进一步地,所述刀片夹紧槽竖直方向的横截面是等腰三角形或等腰梯形。

7.进一步地,所述紧固件为螺杆或螺栓,当所述紧固件为螺杆时,所述第一通孔表面设置有螺纹,通过螺杆穿过所述第一通孔和第二通孔对所述固定部进行固定。当紧固件为螺栓时,所述第一通孔表面为光滑的表面,所述螺栓穿过所述第一通孔和第二通孔对所述固定部进行固定,同时设置有和螺栓相配套的螺母。

8.进一步地,还包括电源连接部,所述电源连接部位于所述壳体远离所述切割刀一端,所述电源连接部用于连接外接电源。

9.本实用新型的有益效果是,通过设置至少两个第一通孔和第二通孔,通过紧固件

穿过所述第一通孔和第二通孔对所述固定部固定,因为至少有两个紧固件对固定件进行固定,可以有效防止在使用时,切割部以紧固件为圆心与所述工具头发生相对位移。

附图说明

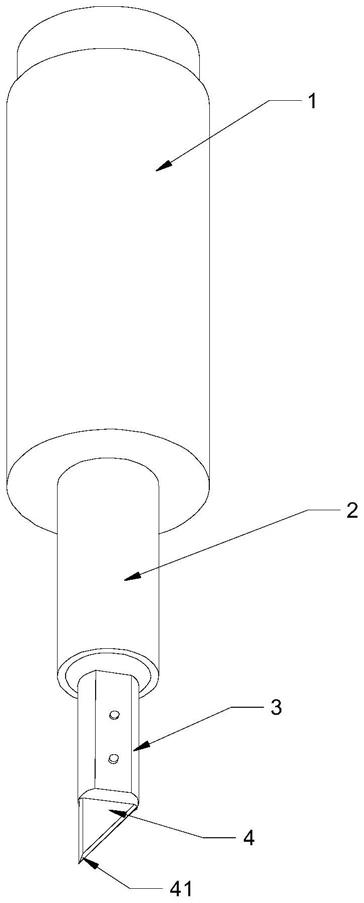

10.图1为本实用新型实施例一的超声波切割刀的立体图;

11.图2为本实用新型实施例一的超声波切割刀的主视图;

12.图3为本实用新型实施例一的超声波切割刀的工具头和切割刀片的剖视图;

13.图4为本实用新型实施例二的超声波切割刀的工具头的剖视图。

14.图中:1、超声波换能器;2、发震头;3、工具头;31、刀片夹紧槽;32、第一通孔;33、紧固件;34、缓冲槽;35、凸台;4、切割刀片;41、切割部;5、电源连接部。

具体实施方式

15.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

16.实施例一

17.参见附图1-3所示,本实施例中的一种超声波切割刀包括壳体、超声波换能器1、发震头2、切割刀片4和电源连接部5,所述电源连接部5位于所述壳体远离切割刀片4一端,所述电源连接部5用于连接外接电源,所述超声波换能器1和发震头2连接,还包括工具头3,所述工具头3一端和发震头2连接,为震动输入端,所述工具头3远离发震头2一端为震动输出端,所述震动输出端设置有轴向的刀片夹紧槽31,所述工具头3设置有第一通孔32,所述第一通孔32穿过所述刀片夹紧槽31,还包括切割刀片4和紧固件33,所述切割刀片4包括固定部和切割部41,所述固定部和所述刀片夹紧槽31过渡配合,所述第一通孔32至少设置有两个,所述切割刀片4设置有第二通孔,所述第二通孔的数量、位置和所述第一通孔32相对应,所述紧固件33通过穿过所述第一通孔32和第二通孔对所述固定部进行固定。

18.本实施例所述第一通孔32方向和所述刀片夹紧槽31方向垂直。所述刀片夹紧槽31竖直方向的横截面是长方形,还包括缓冲槽34,所述缓冲槽34设置于所述刀片夹紧槽31底部,所述刀片夹紧槽31和所述缓冲槽34连接处行成凸台35。通过缓冲槽34的设置,使得在通过紧固件33夹紧所述工具头3时,所述刀片夹紧槽31的内壁可以和所述切割刀片4更加贴合,提高其固定效果。将切割刀片4插入所述刀片夹紧槽31时,当切割刀片4插入到凸台35处无法继续向里插进,因此所述凸台35对所述切割刀片4的插入深度进行限定,使所述第一通孔32和所述第二通孔在一条直线上,方便紧固件33穿入第一通孔32和第二通孔对工具头3进行夹紧。

19.本实施例所述紧固件33为螺杆或螺栓,当所述紧固件33为螺杆时,所述第一通孔32表面设置有螺纹,通过螺杆穿过所述第一通孔32和第二通孔对所述固定部进行固定。当紧固件33为螺栓时,所述第一通孔32表面为光滑的表面,所述螺栓穿过所述第一通孔32和第二通孔对所述固定部进行固定,同时设置有和螺栓相配套的螺母。

20.实施例二

21.实施例二和实施例一的不同在于:所述刀片夹紧槽31竖直方向的横截面是等腰三

角形。将切割刀片4从等腰梯形的地底部插入,所述刀片夹紧槽31的宽度越来越窄,当所述刀片夹紧槽31的宽度小于所述切割刀片4的厚度时,则无法继续向内插入,从而对切割刀片4的位置进行了限定,使第一通孔32和第二通孔在一条直线上,通过紧固件33对切割刀片4进行固定。

22.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种超声波切割刀,其特征在于,包括壳体、超声波换能器(1)、发震头(2),所述超声波换能器(1)和所述发震头(2)连接,还包括工具头(3),所述工具头(3)一端和发震头(2)连接,为震动输入端,所述工具头(3)远离发震头(2)一端为震动输出端,所述震动输出端设置有轴向的刀片夹紧槽(31),所述刀片工具头(3)设置有第一通孔(32),所述第一通孔(32)穿过所述刀片夹紧槽(31),还包括切割刀片(4)和紧固件(33),所述切割刀片(4)包括固定部和切割部(41),所述固定部和所述刀片夹紧槽(31)过渡配合,所述第一通孔(32)至少设置有两个,所述切割刀片(4)设置有第二通孔,所述第二通孔的数量和位置和所述第一通孔(32)相对应,所述紧固件(33)通过穿过所述第一通孔(32)和所述第二通孔对所述固定部进行固定。2.根据权利要求1所述的一种超声波切割刀,其特征在于,所述第一通孔(32)方向和所述刀片夹紧槽(31)方向垂直。3.根据权利要求2所述的一种超声波切割刀,其特征在于,所述刀片夹紧槽(31)竖直方向的横截面是长方形,还包括缓冲槽(34),所述缓冲槽(34)设置于所述刀片夹紧槽(31)底部,所述刀片夹紧槽(31)和所述缓冲槽(34)连接处行成凸台(35)。4.根据权利要求2所述的一种超声波切割刀,其特征在于,所述刀片夹紧槽(31)竖直方向的横截面是等腰三角形或等腰梯形。5.根据权利要求3或4所述的一种超声波切割刀,其特征在于,所述第一通孔(32)表面设置有螺纹,所述紧固件(33)为螺杆,通过螺杆穿过所述第一通孔(32)和所述第二通孔对所述固定部进行固定。6.根据权利要求3或4所述的一种超声波切割刀,其特征在于,所述第一通孔(32)表面为光滑的表面,所述紧固件(33)为螺栓和螺母。7.根据权利要求1-4任一项所述的一种超声波切割刀,其特征在于,还包括电源连接部(5),所述电源连接部(5)位于所述壳体远离所述切割刀一端。

技术总结

本实用新型公开了一种超声波切割刀,包括壳体、超声波换能器、发震头和工具头,超声波换能器和发震头连接,工具头一端和发震头连接,为震动输入端,工具头远离发震头一端为震动输出端,震动输出端设置有轴向的刀片夹紧槽,刀片工具头上设置有第一通孔,第一通孔穿过所述刀片夹紧槽,还包括切割刀片和紧固件,切割刀片包括固定部和切割部,固定部和所述刀片夹紧槽过渡配合,第一通孔至少设置有两个,切割刀片设置有第二通孔,第二通孔的数量、位置和所述第一通孔相对应,紧固件通过穿过所述第一通孔和第二通孔对所述固定部进行固定。因为至少有两个紧固件对固定件进行固定,可以有效防止在使用时,切割部以紧固件为圆心和所述工具头发生相对位移。发生相对位移。发生相对位移。

技术研发人员:张瑞

受保护的技术使用者:昆山恒友音达机械科技有限公司

技术研发日:2021.09.24

技术公布日:2022/1/18