1.本实用新型属于核燃料组件技术领域,具体涉及一种燃料组件上管座连接板工装夹具。

背景技术:

[0002]“华龙一号”上管座连接板结构复杂独特,毛坯外形尺寸波动较大、不规则,连接板孔槽较多,现有技术中使用的平口虎钳装夹经常出现工件松动或工件变形情况,不能满足燃料组件上管座连接板平面度、平行度、位置度、同轴度以及形位公差精度要求,并且加工效率低,劳动强度大,不利于工件的批量生产。

技术实现要素:

[0003]

基于此,有必要针对现有的平口虎钳不能满足燃料组件上管座连接板正、反两面形位精度和尺寸精度要求的问题,提供一种燃料组件上管座连接板工装夹具,该夹具能够满足燃料组件上管座连接板正、反两面形位精度和尺寸精度要求,实现燃料组件上管座连接板的批量化生产。

[0004]

为了实现上述目的,本实用新型提供如下技术方案:

[0005]

一种燃料组件上管座连接板工装夹具,包括燃料组件上管座连接板正面加工用夹具和燃料组件上管座连接板反面加工用夹具,所述燃料组件上管座连接板正面加工用夹具为定位夹紧夹具,所述燃料组件上管座连接板反面加工用夹具为定位销夹具。进一步地,所述定位夹紧夹具包括第一基板、第一基座、支撑块、定位块和滑动压板,所述第一基座固定安装在第一基板上,所述第一基座为方形板状,所述支撑块固定安装于所述第一基座的四个角上,所述定位块固定安装于所述第一基座的一对直角边上,所述滑动压板滑动安装于所述第一紧基座的另一对直角边上,所述定位块和滑动压板均在所述支撑块的外侧。

[0006]

进一步地,所述支撑块与燃料组件上管座连接板的底板的四个角上的安装孔过盈配合,所述定位块和滑动压板均在所述支撑块的外侧,所述支撑块和定位块之间的空间为燃料组件上管座连接板的一对直角框的夹持空间,所述支撑块和滑动压板之间的空间为燃料组件上管座连接板的另一对直角框的夹持空间,所述支撑块之间的空间为燃料组件上管座连接板的底板的夹持空间。

[0007]

进一步地,所述第一基座的一对直角边的一直角边上对称安装两个定位块,所述第一基座的一对直角边的另一直角边的中心安装一个定位块。

[0008]

进一步地,所述第一基座的另一对直角边的一直角边上对称安装两个滑动压板,所述第一基座的另一对直角边的另一直角边的中心安装一个滑动压板。

[0009]

进一步地,所述安装两个定位块的直角边与安装两个滑动压板的直角边相对,所述安装一个定位块的直角边与安装一个滑动压板的直角边相对。

[0010]

进一步地,所述定位块为两边平整中间凸起结构。

[0011]

进一步地,所述滑动压板为两边平整中间凸起结构。

[0012]

进一步地,所述滑动压板中心设置与第一螺钉匹配的第一螺纹孔,所述滑动压板通过第一螺钉固定。

[0013]

进一步地,所述定位销夹具包括第二基板、第二基座、第三基座、固定框,所述第二基板上分别固定安装相互垂直的第二基座和第三基座,所述固定框固定安装于所述第二基座和第三基座上,所述第二基座上位于固定框的四角处设置定位销。

[0014]

进一步地,所述第二基座有两个,分别对称安装在所述第二基板上。

[0015]

进一步地,所述第三基座有两个,分别对称安装在所述第二基板上。

[0016]

进一步地,所述定位销与燃料组件上管座连接板的底板的四个角上的安装孔过盈配合,所述燃料组件上管座连接板的直角框安置在固定框上,所述定位销之间的空间为燃料组件上管座连接板的底板的夹持空间。

[0017]

进一步地,所述第二基座两端对称设置两个第一凸块,所述第三基座上两端对称设置两个圆台,所述固定框安置于所述第一凸块和圆台上,所述固定框与所述第二基座和第三基座通过螺钉固定。

[0018]

进一步地,所述第二基座中心设置一个第二凸块,所述第二凸块中心设置与第二螺钉匹配的第二螺纹孔,所述固定框的对应位置设置与第二螺钉匹配的第二螺纹孔,所述固定框与所述第二基座通过第二螺钉固定。

[0019]

进一步地,所述第三基座中心设置与第三螺钉匹配的第三螺纹孔,所述固定框的对应位置设置与第三螺钉匹配的第三螺纹孔,所述固定框与所述第三基座通过第三螺钉固定。

[0020]

进一步地,所述固定框外部侧面设置与第四螺钉匹配的第四螺纹孔,所述固定框与所述燃料组件上管座连接板通过第四螺钉实现横向固定。第四螺钉提供横向夹紧力,将固定框和燃料组件上管座连接板连接为一个整体。

[0021]

进一步地,所述第一螺钉、第二螺钉、第三螺钉和第四螺钉均为标准m8螺钉。

[0022]

定位夹紧夹具采用四个支撑块、三个定位块定位以及三个滑动压板夹紧燃料组件上管座连接板。定位面和夹持面减小,夹紧力作用在燃料组件上管座连接板强度高的位置。定位夹紧受毛坯外形尺寸的影响减小,燃料组件上管座连接板定位夹紧更可靠。

[0023]

定位销夹具采用一面四销定位,第四螺钉与固定框和第二螺钉、第三螺钉向下压紧,压紧力的方向与切削力的方向正好垂直,因此不需要太大的夹紧力就能可靠的夹紧燃料组件上管座连接板。竖直方向燃料组件上管座连接板刚性好,受夹紧力影响燃料组件上管座连接板变形小,从而保证形位公差要求。该工装可配备多个固定框,事先将燃料组件上管座连接板与固定框连接,减少加工辅助时间。

[0024]

本实用新型的有益技术效果:

[0025]

本实用新型提供的燃料组件上管座连接板工装夹具,定位装夹可靠、二次装夹定位误差小、加工辅助时间少、切削应力变形小、返修率低,能够满足燃料组件上管座连接板正、反两面形位精度和尺寸精度要求,实现燃料组件上管座连接板的批量化生产。

附图说明

[0026]

图1为燃料组件上管座连接板结构示意图;

[0027]

图2为燃料组件上管座连接板a-a方向剖视图;

[0028]

图3为燃料组件上管座连接板正面加工用夹具加工状态拆分图;

[0029]

图4为燃料组件上管座连接板反面加工用夹具加工状态拆分图;

[0030]

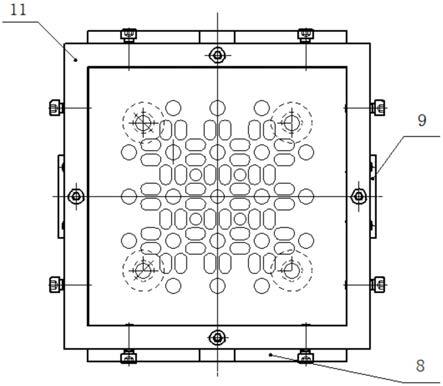

图5为燃料组件上管座连接板反面加工用夹具加工状态俯视图;

[0031]

图6为燃料组件上管座连接板反面加工用夹具加工状态主视图;

[0032]

图7为第二基座俯视图;

[0033]

图8为第二基座主视图;

[0034]

图9为第三基座主视图;

[0035]

图10为第三基座左视图。

[0036]

其中:

[0037]

1、燃料组件上管座连接板;2、第一基板、3、第一基座;4、支撑块;5、定位块;6、滑动压板;7、第二基板;8、第二基座;9、第三基座;10、固定框;11、定位销;12、第一螺钉;13、第二螺钉;14、第三螺钉;15、第四螺钉;16、第一凸块;17、第二凸块;18、圆台。

具体实施方式

[0038]

一种燃料组件上管座连接板工装夹具,包括燃料组件上管座连接板正面加工用夹具和燃料组件上管座连接板反面加工用夹具,所述燃料组件上管座连接板正面加工用夹具为定位夹紧夹具,所述燃料组件上管座连接板反面加工用夹具为定位销夹具。

[0039]

进一步地,所述定位夹紧夹具包括第一基板2、第一基座3、支撑块4、定位块5和滑动压板6,所述第一基座3固定安装在第一基板2上,所述第一基座3为方形板状,所述支撑块4固定安装于所述第一基座3的四个角上,所述定位块5固定安装于所述第一基座3的一对直角边上,所述滑动压板6滑动安装于所述第一紧基座的另一对直角边上,所述定位块5和滑动压板6均在所述支撑块4的外侧。

[0040]

进一步地,所述支撑块4与燃料组件上管座连接板1的底板的四个角上的安装孔过盈配合,所述定位块5和滑动压板6均在所述支撑块4的外侧,所述支撑块4和定位块5之间的空间为燃料组件上管座连接板1的一对直角框的夹持空间,所述支撑块4和滑动压板6之间的空间为燃料组件上管座连接板1的另一对直角框的夹持空间,所述支撑块4之间的空间为燃料组件上管座连接板1的底板的夹持空间。

[0041]

进一步地,所述第一基座3的一对直角边的一直角边上对称安装两个定位块5,所述第一基座3的一对直角边的另一直角边的中心安装一个定位块5。

[0042]

进一步地,所述第一基座3的另一对直角边的一直角边上对称安装两个滑动压板6,所述第一基座3的另一对直角边的另一直角边的中心安装一个滑动压板6。

[0043]

进一步地,所述安装两个定位块5的直角边与安装两个滑动压板6的直角边相对,所述安装一个定位块5的直角边与安装一个滑动压板6的直角边相对。

[0044]

进一步地,所述定位块5为两边平整中间凸起结构。

[0045]

进一步地,所述滑动压板6为两边平整中间凸起结构。

[0046]

进一步地,所述滑动压板6中心设置与第一螺钉12匹配的第一螺纹孔,所述滑动压板6通过第一螺钉12固定。

[0047]

进一步地,所述定位销11夹具包括第二基板7、第二基座8、第三基座9、固定框10,所述第二基板7上分别固定安装相互垂直的第二基座8和第三基座9,所述固定框10固定安

装于所述第二基座8和第三基座9上,所述第二基座8上位于固定框10的四角处设置定位销11。

[0048]

进一步地,所述第二基座8有两个,分别对称安装在所述第二基板7上。

[0049]

进一步地,所述第三基座9有两个,分别对称安装在所述第二基板7上。

[0050]

进一步地,所述定位销11与燃料组件上管座连接板1的底板的四个角上的安装孔过盈配合,所述燃料组件上管座连接板1的直角框安置在固定框10上,所述定位销11之间的空间为燃料组件上管座连接板1的底板的夹持空间。

[0051]

进一步地,所述第二基座8两端对称设置两个第一凸块16,所述第三基座9上两端对称设置两个圆台18,所述固定框10安置于所述第一凸块16和圆台18上,所述固定框10与所述第二基座8和第三基座9通过螺钉固定。

[0052]

进一步地,所述第二基座8中心设置一个第二凸块17,所述第二凸块17中心设置与第二螺钉13匹配的第二螺纹孔,所述固定框10的对应位置设置与第二螺钉13匹配的第二螺纹孔,所述固定框10与所述第二基座8通过第二螺钉13固定。

[0053]

进一步地,所述第三基座9中心设置与第三螺钉14匹配的第三螺纹孔,所述固定框10的对应位置设置与第三螺钉14匹配的第三螺纹孔,所述固定框10与所述第三基座9通过第三螺钉14固定。

[0054]

进一步地,所述固定框10外部侧面设置与第四螺钉15匹配的第四螺纹孔,所述固定框10与所述燃料组件上管座连接板1通过第四螺钉15实现横向固定。第四螺钉15提供横向夹紧力,将固定框10和燃料组件上管座连接板1连接为一个整体。

[0055]

进一步地,所述第一螺钉12、第二螺钉13、第三螺钉14和第四螺钉15均为标准m8螺钉。

[0056]

定位夹紧夹具采用四个支撑块4、三个定位块5定位以及三个滑动压板6夹紧燃料组件上管座连接板1。定位面和夹持面减小,夹紧力作用在燃料组件上管座连接板1强度高的位置。定位夹紧受毛坯外形尺寸的影响减小,燃料组件上管座连接板1定位夹紧更可靠。

[0057]

定位销11夹具采用一面四销定位,第四螺钉15与固定框10和第二螺钉13、第三螺钉14向下压紧,压紧力的方向与切削力的方向正好垂直,因此不需要太大的夹紧力就能可靠的夹紧燃料组件上管座连接板1。竖直方向燃料组件上管座连接板1刚性好,受夹紧力影响燃料组件上管座连接板1变形小,从而保证形位公差要求。该工装可配备多个固定框10,事先将燃料组件上管座连接板1与固定框10连接,减少加工辅助时间。

[0058]

使用步骤:

[0059]

定位夹紧夹具:将燃料组件上管座连接板1平放置于支撑块4上,平移燃料组件上管座连接板1使之紧贴定位块5,随后拧紧第一螺钉12直至夹紧。

[0060]

定位销11夹具:将燃料组件上管座连接板1放置于平台,拧紧第四螺钉15使固定框10固定在燃料组件上管座连接板1上,将燃料组件上管座连接板1和固定框10放置于基座并使用定位销11定位,随后拧紧第二螺钉13和第三螺钉14直至紧固可靠。

[0061]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。