1.本实用新型涉及炼钢领域,具体涉及一种炼钢用盘根更换钩。

背景技术:

2.目前,在炼钢过程中,钢铁厂中的水泵、热风阀、冷风阀、燃烧阀、烟道阀均会设置压栏填料及盘根。

3.如cn207005288u公开了一种盘根填料。所述盘根填料包括管状主体,所述管状主体的内、外侧面至少一面上设有凸齿,所述凸齿的轴线围绕所述管状主体轴线设置。这样当上述盘根填料放入填料腔,通过压盖对其轴向施压后,填料挤压填料腔壁和运动件表面,由于凸齿处材料更多被挤压后形成局部高密度区,由于高密度区和低密度区间隔设置从而人为形成一条迷宫通道。同时由于通过凸齿与运动件接触减小了接触面积,减少了摩擦产生的热量,使得上述盘根填料能在长时间内保持良好的麻烦性能。

4.cn2438898公开了一种盘根填料内压密封阀门由阀体、阀杆、阀芯、阀盖构成,在阀盖填料密封腔内装有填料盘根,在阀盖上连接设置法兰压盘对填料盘根进行挤压,在盘根的底部设有一个可上下滑动的压环,在阀盖上开设有进压孔,该可动压环由阀体内腔的高压推动向上自动挤压填料盘根,使全部填料盘根保持压紧。其结构简单,可进一步提高阀门的密封效果。

5.cn206478227u公开了一种润滑式盘根填料压盖,主要是为了提供一种新型结构的盘根填料压盖,有效的解决盘根填料的润滑和密封问题,避免盘根填料产生锈蚀和介质泄露,提供了一种润滑式盘根填料压盖,包括盘根压盖本体,该盘根压盖本体主要由圆柱形的压盖盘和在压盖盘上部设置的压盖环组成,在盘根压盖本体的中心还设置有空心内圆柱,在空心内圆柱上还设置有沿内圆柱圆周面布置的导油孔,在压盖盘外部还设置有与导油孔相连接的注油嘴,在盘根压盖本体上部的压盖环的两端还设置有相互对称布置的螺栓连接孔,该结构设置的盘根填料压盖,避免盘根填料产生锈蚀和介质泄露,有效的减少了盘根填料内部的结构磨损。

6.然而现有的盘根在长期使用过程中会达不到弹性作用影响密封性能,需要进行更换,而目前进行更换时采用的工具无法保证对盘根实现高效的更换,易出现盘根掉落的问题,导致需要进行多次的取出方能对盘根进行更换。

技术实现要素:

7.鉴于现有技术中存在的问题,本实用新型的目的在于提供一种炼钢用盘根更换钩,通过采用重新设置的炼钢用盘根更换钩,通过在特定的位置设定特定的结构进而强化更换钩和盘根之间的作用力,进而保证更换钩可以与盘根之间可以实现有效的夹持,从而实现对盘根的高效更换。

8.为达此目的,本实用新型采用以下技术方案:

9.本实用新型提供了一种炼钢用盘根更换钩,所述炼钢填料更换钩包括手柄和所述

手柄连接的钩头;

10.所述钩头包括依次连接的第一部和第二部;

11.所述手柄和所述第一部相连接;

12.所述第一部和所述第二部的夹角为锐角;

13.所述第一部表面设置有凸起;

14.所述凸起与所述第一部垂直设置;

15.所述第二部表面设置有深度为10-15mm的螺纹槽;

16.所述凸起的顶部设置有深度为15-20mm的花纹。

17.通过采用重新设置的炼钢用盘根更换钩,通过在特定的位置设定特定的结构进而强化更换钩和盘根之间的作用力,进而保证更换钩可以与盘根之间可以实现有效的夹持,从而实现对盘根的高效更换。本实用新型中通过凸起顶端的花纹和第二部表面的螺纹相配合,实现对盘根的有效夹持,从而防止在拉取时盘根的脱落。

18.本实用新型中,所述凸起距离所述第二部的最短距离为盘根最大宽度的70-80%。

19.本实用新型中,所述螺纹槽的深度为10-15mm,例如可以是10mm、10.2mm、10.4mm、10.6mm、10.8mm、11mm、11.2mm、11.4mm、11.6mm、11.8mm、12mm、12.2mm、12.4mm、12.6mm、12.8mm、13mm、13.2mm、13.4mm、13.6mm、13.8mm、14mm、14.2mm、14.4mm、14.6mm、14.8mm或15mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

20.本实用新型中,所述花纹的深度为15-20mm,例如可以是15mm、15.2mm、15.4mm、15.6mm、15.8mm、16mm、16.2mm、16.4mm、16.6mm、16.8mm、17mm、17.2mm、17.4mm、17.6mm、17.8mm、18mm、18.2mm、18.4mm、18.6mm、18.8mm、19mm、19.2mm、19.4mm、19.6mm、19.8mm或20mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

21.作为本实用新型优选的技术方案,所述锐角为30-45

°

,例如可以是30

°

、31

°

、32

°

、33

°

、34

°

、35

°

、36

°

、37

°

、38

°

、39

°

、40

°

、41

°

、42

°

、43

°

、44

°

或45

°

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22.作为本实用新型优选的技术方案,所述螺纹槽中相邻螺纹间的间距为3-5mm,例如可以是3mm、3.1mm、3.2mm、3.3mm、3.4mm、3.5mm、3.6mm、3.7mm、3.8mm、3.9mm、4mm、4.1mm、4.2mm、4.3mm、4.4mm、4.5mm、4.6mm、4.7mm、4.8mm、4.9mm或5mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23.作为本实用新型优选的技术方案,所述花纹中相邻花纹间的间距为0.5-1mm,例如可以是0.5mm、0.52mm、0.54mm、0.56mm、0.58mm、0.6mm、0.62mm、0.64mm、0.66mm、0.68mm、0.7mm、0.72mm、0.74mm、0.76mm、0.78mm、0.8mm、0.82mm、0.84mm、0.86mm、0.88mm、0.9mm、0.92mm、0.94mm、0.96mm、0.98mm或1mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

24.作为本实用新型优选的技术方案,所述凸起至少设置1个,例如可以是1个、2个、3个、4个、5个或6个等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25.作为本实用新型优选的技术方案,所述第二部远离第一部的一端为针尖状。

26.作为本实用新型优选的技术方案,所述第一部和所述手柄处于相同的直线上。

27.作为本实用新型优选的技术方案,所述第一部的截面形状包括圆形或多边形。

28.本实用新型中,第一部的截面形状指针对第一部的中心线的截面。

29.作为本实用新型优选的技术方案,所述花纹包括倒三角形花纹。

30.与现有技术方案相比,本实用新型至少具有以下有益效果:

31.通过采用重新设置的炼钢用盘根更换钩,通过在特定的位置设定特定的结构进而强化更换钩和盘根之间的作用力,进而保证更换钩可以与盘根之间可以实现有效的夹持,从而实现对盘根的高效更换。本实用新型中通过凸起顶端的花纹和第二部表面的螺纹相配合,实现对盘根的有效夹持,从而防止在拉取时盘根的脱落。

附图说明

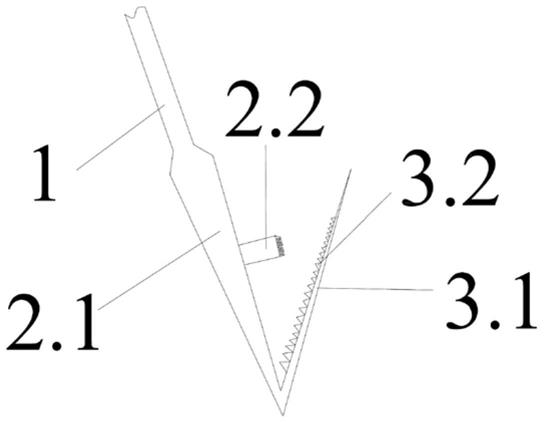

32.图1是本实用新型实施例1提供的炼钢用盘根更换钩的示意图。

33.图中:1-手臂,2.1-第一部,2.2-凸起,3.1-第二部,3.2-螺纹槽。

34.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为准。

具体实施方式

35.为更好地说明本实用新型,便于理解本实用新型的技术方案,本实用新型的典型但非限制性的实施例如下:

36.实施例1

37.本实施例提供了一种炼钢用盘根更换钩,如图1所示,所述炼钢填料更换钩包括手柄1和所述手柄1连接的钩头;

38.所述钩头包括依次连接的第一部2.1和第二部3.1;

39.所述手柄1和所述第一部2.1相连接;

40.所述第一部2.1和所述第二部3.1的夹角为锐角;

41.所述第一部2.1表面设置有凸起2.2;

42.所述凸起2.2与所述第一部2.1垂直设置;

43.所述第二部3.1表面设置有深度为12mm的螺纹槽3.2;

44.所述凸起2.2的顶部设置有深度为17mm的花纹。

45.实施例2

46.本实施例提供了一种炼钢用盘根更换钩,所述炼钢填料更换钩包括手柄1和所述手柄1连接的钩头;

47.所述钩头包括依次连接的第一部2.1和第二部3.1;

48.所述手柄1和所述第一部2.1相连接;

49.所述第一部2.1和所述第二部3.1的夹角为锐角;

50.所述第一部2.1表面设置有凸起2.2;

51.所述凸起2.2与所述第一部2.1垂直设置;

52.所述第二部3.1表面设置有深度为10mm的螺纹槽3.2;

53.所述凸起2.2的顶部设置有深度为15mm的花纹。

54.所述锐角为40

°

。

55.实施例3

56.本实施例提供了一种炼钢用盘根更换钩,所述炼钢填料更换钩包括手柄1和所述手柄1连接的钩头;

57.所述钩头包括依次连接的第一部2.1和第二部3.1;

58.所述手柄1和所述第一部2.1相连接;

59.所述第一部2.1和所述第二部3.1的夹角为锐角;

60.所述第一部2.1表面设置有凸起2.2;

61.所述凸起2.2与所述第一部2.1垂直设置;

62.所述第二部3.1表面设置有深度为10mm的螺纹槽3.2;

63.所述凸起2.2的顶部设置有深度为20mm的花纹。

64.所述锐角为30

°

。

65.所述螺纹槽3.2中相邻螺纹间的间距为4mm。

66.所述花纹中相邻花纹间的间距为1mm。

67.实施例4

68.本实施例提供了一种炼钢用盘根更换钩,所述炼钢填料更换钩包括手柄1和所述手柄1连接的钩头;

69.所述钩头包括依次连接的第一部2.1和第二部3.1;

70.所述手柄1和所述第一部2.1相连接;

71.所述第一部2.1和所述第二部3.1的夹角为锐角;

72.所述第一部2.1表面设置有凸起2.2;

73.所述凸起2.2与所述第一部2.1垂直设置;

74.所述第二部3.1表面设置有深度为15mm的螺纹槽3.2;

75.所述凸起2.2的顶部设置有深度为20mm的花纹。

76.所述锐角为45

°

。

77.所述螺纹槽3.2中相邻螺纹间的间距为3mm。

78.所述花纹中相邻花纹间的间距为0.5mm。

79.所述凸起2.2设置1个。

80.实施例5

81.本实施例提供了一种炼钢用盘根更换钩,所述炼钢填料更换钩包括手柄1和所述手柄1连接的钩头;

82.所述钩头包括依次连接的第一部2.1和第二部3.1;

83.所述手柄1和所述第一部2.1相连接;

84.所述第一部2.1和所述第二部3.1的夹角为锐角;

85.所述第一部2.1表面设置有凸起2.2;

86.所述凸起2.2与所述第一部2.1垂直设置;

87.所述第二部3.1表面设置有深度为15mm的螺纹槽3.2;

88.所述凸起2.2的顶部设置有深度为20mm的花纹。

89.所述锐角为32

°

。

90.所述螺纹槽3.2中相邻螺纹间的间距为4mm。

91.所述花纹中相邻花纹间的间距为1mm。

92.所述凸起2.2设置2个,等距分布。

93.所述第二部3.1远离第一部2.1的一端为针尖状。

94.所述第一部2.1和所述手柄1处于相同的直线上。

95.所述第一部2.1的截面形状包括圆形或多边形。

96.所述花纹包括倒三角形花纹。

97.将上述更换钩对盘根进行更换,可以实现对盘根的高效更换,即通过采用重新设置的炼钢用盘根更换钩,通过在特定的位置设定特定的结构进而强化更换钩和盘根之间的作用力,进而保证更换钩可以与盘根之间可以实现有效的夹持,从而实现对盘根的高效更换。本实用新型中通过凸起顶端的花纹和第二部表面的螺纹相配合,实现对盘根的有效夹持,从而防止在拉取时盘根的脱落。

98.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

99.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

100.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

101.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。