1.本发明涉及一张剖分机,具体说是一种绣花剖分机。

背景技术:

2.绣花作为我国的传统工艺,随着技术以及要求的进步,对其绒层结构要求越来越高。需要将各种电脑设计刺绣在塑基布料上行成各种图案,如服饰、床单、床罩、壁花、地毯、人物图象、动物和山水画等,刺绣完成后需要将其分成两片带花纹绒面的图案,现有织造行业内的剖分作业直接对应刀片拉动布料,由刀片剖分,但在宽度较大时,剖分厚度尺寸精度无法有效控制,极易剖分破损基布,造成极大的加工损耗,且剖分面布平直、光滑,影响整体美观。

技术实现要素:

3.本发明提供了一种可稳定剖分绣花分层,剖分高度、精度可控的绣花剖分机。

4.本发明采用的技术方案是:一种绣花剖分机,包括左右机箱和中间机架,中间机架两侧设置分别设置左右机箱,左右机箱内分别设置主副刀轮座,带刀穿绕接在主副刀轮座上,中间机架上水平对应带刀前端设置进料工作台,中间机架上穿接在带刀前端上方且由任一机箱上电机、减速机经万向传动轴传动旋转的上花辊,其特征在于:所述中间机架间还设置有低于带刀的下辊和下调节辊,下辊的后端抵靠中间机架间的垂直刮刀板,下辊的前下端支撑在下调节辊上,下调节辊的两端均连接调节臂且穿接中间机架经万向传动轴传动旋转,调节臂中部旋转销接在中间机架上,调节臂另一端连接升降调节装置;所述上花辊两端分别穿接在两花辊座上,两花辊座分别在中间机架两端内侧上呈升降槽键结构配合状态,两花辊座上支撑升降横梁,升降横梁两端均设置气缸,气缸的缸杆朝下顶接中间机架上端,升降横梁两端还垂直穿接高度限位杆,高度限位杆螺纹旋接升降横梁且下端朝下伸出并与中间机架上端留有调整高度空间。

5.进一步地,所述上花辊上的辊纹为旋向相反的对称设置。

6.进一步地,所述下辊的两端带有塑料耐磨轴头,塑料耐磨轴头靠接中间机架。

7.进一步地,所述升降调节装置包括调节手柄、手柄定位环、旋转轴、调节偏心轮、升降拉杆、拉接螺母,所述调节臂另一端开设腰形拉接孔,升降拉杆垂直穿接腰形拉接孔内,调节臂由升降拉杆上端旋接的拉接螺母上限位,升降拉杆另一端穿接中间机架上的旋转轴座且下端支撑在旋转轴座内的调节偏心轮上,调节偏心轮穿接在支撑穿接在旋转轴座内的旋转轴上,旋转轴的任一端穿过中间机架该端外接调节手柄,调节手柄手柄中部朝向中间机架一侧设置带弹簧的钢珠,中间机架外端设置一以旋转轴为圆心的手柄定位环,手柄定位环上设有一圈均布的多个可卡接钢珠定位的定位孔。

8.进一步地,所述升降横梁的两端还垂直滑动穿接导向杆,导向杆的下端穿接在中间机架上端。

9.进一步地,所述副刀轮座与其对应机箱设置可调节张紧带刀的张紧调节机构。

10.进一步地,所述升降横梁下端还挂接有平行在上花辊正上方的补偿辊,补偿辊与上花辊无间隙或微间隙。

11.进一步地,所述中间机架内还设有由后方顶接带刀的顶刀机构。

12.进一步地,所述中间机架内还设有由前方打磨带刀刃口上下的磨刀机构。

13.进一步地,所述升降横梁上设置总控制器和气缸控制器,气缸控制器接两气缸。

14.剖层作业前,按带刺绣基布的整体厚度、刺绣高度以及需要剖分绒面高度,旋转调节手柄经旋转偏心轮升降控制升降拉杆,经拉接螺母限位带动调节臂旋转,从而控制下调节辊升降抬起或降下下辊,使得下辊和带刀间隙满足所需剖分绒布和基布高度,同时调节调节帽经高度限位杆调整与中间机架间隙,升降横梁带动上花辊升降高度调整,从而控制上花辊与带刀间隙,满足剖去部分高度的辊压输送要求,对刺绣基布剖分的上、下部分均进行高度调整,满足剖分的精度要求,同时张紧调节机构张紧带刀,结合补偿辊防止上花辊变形,下调节辊和垂直刮刀板限位支撑下辊,有利于进一步确保大宽度的剖层分切表面平整精度。

附图说明

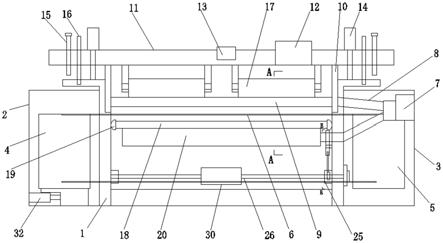

15.图1为本发明结构示意图;图2为图1中a-a视图;图3为图1中b-b视图;图4为本发明上花辊与万向传动轴连接结构图。

16.图中:中间机架1、左机箱2、右机箱3、主刀轮座4、右刀轮座5、带刀6、电机7、万向传动轴8、上花辊9、花辊座10、升降横梁11、总控制器12、气缸控制器13、气缸14、高度限位杆15、导向杆16、补偿辊17、下辊18、塑料耐磨轴头19、下调节辊20、调节臂21、升降拉杆22、拉接螺母23、调节偏心轮24、旋转轴座25、旋转轴26、调节手柄27、手柄定位环28、顶刀机构29、磨刀机构30、垂直刮刀板31、张紧调节机构32、垂直腰形孔33。

具体实施方式

17.以下结合附图和实施例作进一步说明。

18.图1-4所示:一种绣花剖分机,中间机架1两侧设置分别设置左、右机箱2、3,右、左机箱内分别设置主、副刀轮座4、5,带刀6穿绕接在主副刀轮座上,副刀轮座5经张紧调节机构32呈可涨紧带刀状态,张紧调节机构32选择为液压泵(具体结构可参照申请人cn104227764b授权发明),中间机架上水平对应带刀前端设置进料工作台,上花辊9的两端穿接在两花辊座10上,两花辊座10经燕尾槽结构的槽键配合结构升降导向设置在中间机架1内侧,上花辊9的轴穿过花辊座10,并穿过中间机架1上对应的垂直腰形孔33外接中间机架1外机箱内万向传动轴8,万向传动轴8由电机7经减速机传动(见附图4);两花辊座10上支撑升降横梁11,升降横梁两端均设置气缸14,总控制器12和气缸控制器13设置在升降横梁11上便于人工直接操作,气缸14的缸杆朝下顶接中间机架1上端,在气缸缸杆推动下带动升降横梁升降,升降横梁11两端还垂直滑动导向穿接导向杆16和螺纹旋接高度限位杆15,高度限位杆15上端设置调节帽,高度限位杆14下端朝下升降横伸出并与中间机架上端留有调整高度空间,导向杆16下端穿接在中间机架1上,升降横梁11下端还挂接由位于上花辊正上

方、无间隙对应上花辊的补偿辊17;下辊18经两端的塑料耐磨轴头19对应限位在中间机架间,下辊18的后端抵靠中间机架间的垂直刮刀板31,下辊18的前下端支撑在下调节辊20上,下调节辊的两端均连接调节臂21,调节臂21中部旋转销接在中间机架上,下调节辊的轴穿过中间机架上绕调节臂销接点为圆心的弧形槽内,并穿过中间机架1外接中间机架外机箱内万向传动轴,万向传动轴由电机7经减速机传动(该结构类似上花辊,由于下调节辊位移方向为圆形,区别仅在于垂直腰形孔变为弧形),调节臂21另一端设置腰形孔穿接升降拉杆22,调节臂21由升降拉杆22上端旋接的拉接螺母23上限位,升降拉杆22另一端穿接中间机架上的旋转轴座25且下端支撑在旋转轴座内的调节偏心轮24上,调节偏心轮24穿接在支撑穿接在旋转轴座内的旋转轴26上,旋转轴的任一端穿过中间机架该端外接调节手柄27,调节手柄手柄中部朝向中间机架一侧设置带弹簧的钢珠,中间机架外端设置一以旋转轴为圆心的手柄定位环28,手柄定位环上设有一圈均布的多个可卡接钢珠定位的定位孔,在调节手柄旋转一定角度时,钢珠克服弹簧作用力回缩并在对应定位孔位置在弹簧作用下伸出卡接在定位孔内,从而实现调节手柄的定位,该定位技术为现有技术,附图不作详述。

19.在上述实施例基础中,中间机架内还设有由后方顶接带刀的顶刀机构;中间机架内还设有由前方打磨带刀刃口上下的磨刀机构。其顶刀、磨刀结构、原理可参照申请人cn104227764b授权发明。

20.在上述实施例基础上,将上花辊上的辊纹设计为旋向相反的对称设置,便于更好地导向输送,防止偏位。

21.在上述实施例基础上,将补偿辊设置为两段,分别对称上花辊两端,能避免较长结构产生的变形。