1.本发明涉及一种模块化自重构机器人机电一体化对接接口,属于机器人技术领域以及特种机电互连技术领域。具体的,以一种双锥杆对接技术为基础,结合结构自锁锁紧设计,提出一对结构自锁的双锥杆式机电一体化对接接口设计。

背景技术:

2.随着快速连接技术的研究不断发展,近年来,对于机器人快速连接接口技术的探究与发展取得不断进步。各种对接接口的提出与实现使得机器人模块化发展,快速连接重构技术不断拓展。对接接口作为机器人实现机械、电气、通信、能源等连接的载体,其性能的优异直接影响机器人系统的整体性能,是机器人快速连接、多构型拓扑的重要实现基础。

3.现有对接接口多采用半自动、人工辅助等实现,对于连接的条件也有诸多限制,难以实现模块化机器人快速连接降低了对接接口的易用性和通用性。在对接方面,对接口间相对位姿的定位测量不够精确,降低了对接效率和准确性;在结构强度方面,承载能力减小,难以适应多模块连接的负载要求;在结构精度方面,误差较大,不利于机器人的精准定位连接。因此,设计实现具有精确识别定位能力、高对接强度、易连接断开、高精度对接误差的机电一体化自动对接接口具有重要的应用价值。

技术实现要素:

4.本发明提供一种模块化自重构机器人机电一体化对接接口,其分为主动对接接口与被动对接接口,可以实现接口间识别定位、对接/断开、锁紧/解锁、通电/断电、通讯连接/断开,通过模块机器人的对接接口快速连接,可以实现机器人系统的快速构型变换。

5.本发明提供一种模块化自重构机器人机电一体化对接接口,所述主动对接接口主动靠近、连接被动对接接口,可以实现一个旋转自由度、视觉定位、对接、提供电力和通讯连接等功能;

6.本发明提供一种模块化自重构机器人机电一体化对接接口,所述被动对接接口接纳主动对接接口的连接,接收来自主动对接接口的电源和通讯连接,可以实现对接的检测、锁紧、解锁;

7.为达到上述目的,本发明采用以下解决方案:

8.主动对接接口主要分为驱动电机、壳体、导电滑环、行星减速机构、对接机构,为实现对接接口的集成化设计,采用轴向层次堆叠安装,最大限度利用轴向空间,其中滑环一端与电机外壳相固连,另一端与行星减速机构的输出端行星轮架固连,行星轮架上活套行星轮的轴做中空设计,从导电滑环引出的电源线与信号线可从中穿过,进而连接对接机构上的导电弹簧触点。

9.本发明提出的主动对接接口的对接机构采用双锥杆式设计,对对接机构产生3个向自由度的约束,在最终锁紧时只需完成轴向锁紧即可;锥杆外形具有2

°

锥度,以保证与锥孔顺利对接、脱离,锥杆前部设计了曲面和斜面,用于在对接时起到导向作用和补偿锥杆与

锥孔的位置误差;布置有电连接的弹簧触点,利用双锥杆的中空结构安装用于供电的触点;利用对接平面的空间布置通讯触点,用于模块间的通讯连接;在接口中央布置有单目摄像头,用来采集主动对接接口的视觉信息;在主动接口内部,集成了盘型滑环来传递主动接口和壳体回转之间的电连接,为增大主动接口的输出力矩,在驱动电机的输出轴外接一级行星减速齿轮。

10.本发明提出的被动对接接口由锁紧电机、锁紧导轨、锁紧滑块、接口机体、导电触点组成。被动对接接口上设计有主动对接接口对应的锥孔和容差斜面,可以在结构上满足锥杆的对接和补偿位置误差的要求;锥孔内部和对接面上布置有与主动对接接口相对应的接触触点,用以为所连接模块提供电源和通讯;在锥孔内部装有对接锥杆锁紧槽对应的锁紧滑块,用于在锥杆进入锥孔、两接口接触面贴合后,进行轴向锁紧,从而实现对接的固连;锁紧槽和锁紧滑块的接触面为具有7

°

的斜面,具有一定的自锁能力。

11.所述锁紧导轨和锁紧滑块具有相对运动关系。在工作过程中,锁紧导轨的限位槽通过不同的接触面接触对滑块的运动进行引导和约束,在锁紧和解锁状态下,锁紧导轨和锁紧滑块接触面与驱动电机的驱动力方向的夹角为3

°

,进一步保证结构上的自锁,3

°

倾斜角也可保证可以锁紧滑块与锁紧槽紧密接触;在锁紧导轨驱动锁紧滑块进入/脱离锁紧槽时,锁紧导轨和锁紧导轨接触面与驱动电机的驱动力方向的夹角为22.5

°

,保证驱动效率;

12.本发明提出了一种空间模块化自重构机器人机电一体化对接接口,其优点在于,可以实现主/被动接口间识别、定位检测、对接锁紧、电连接、通信等功能,双锥杆定位,结构自锁设计,能够很好的实现模块对接功能。

附图说明

13.为了更清楚地说明本技术实施例的技术方案,下面将对具体实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

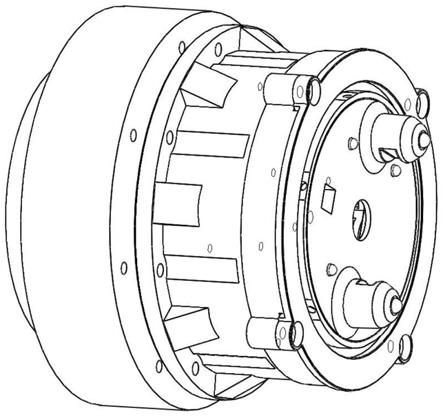

14.图1为主动对接接口整体图;

15.图2为主动对接接口结构图;

16.图3为对接机构结构图;

17.图4为对接机构爆炸图;

18.图5为减速机构结构图;

19.图6为减速机构爆炸图;

20.图7为被动对接接口前视结构图;

21.图8为被动对接接口后视结构图;

22.图9为接口壳体结构图;

23.图10为锁紧滑块正视图;

24.图11为锁紧滑块俯视图;

25.图12为锁紧滑块锁紧导轨初始接触状态图;

26.图13为锁紧滑块锁紧导轨初始接触状态图;

27.图14为锁紧滑块推出接触状态图;

28.图15为锁紧滑块锁紧完成接触状态图;

29.图16为锁紧滑块退回接触状态图;

30.图17为解锁完成接触状态图。

具体实施方式

31.为了更加清楚的讲解本发明的目的、技术方案及优点,下面结合附图及实施例,对本发明进行详细说明。应当说明,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

32.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

33.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

35.实施例

36.本发明提供一种模块化自重构机器人机电一体化对接接口,具有单元模块机器人识别、定位检测、对接锁紧、电连接、通信等功能。以下结合附图1-11对模块化自重构机器人机电一体化对接接口结构进行详细描述。

37.图1为主动对接接口整体图;图2为主动对接接口结构图;图3为对接机构结构图;图4为传动机构结构图;图5为被动对接接口前视结构图;图6是被动对接接口后视结构图;图7为锁紧时锁紧滑块锁紧导轨初始接触状态图;图8为锁紧时锁紧滑块推出接触状态图;图9为锁紧完成时锁紧滑块接触状态图;图10为解锁时锁紧滑块退回接触状态图;图11为解锁完成接触状态图。

38.如图1、图2所示,主动对接接口由驱动电机1、主动接口壳体2、对接机构3、传动机构4、滑环5组成。驱动电机1的壳体与主动接口壳体2连接在一起,驱动电机1的输出端连接传动机构4的输入端,为主动对接接口的旋转自由度提供驱动。主动接口壳体2为其他部分提供安装平台和结构上的支撑。对接机构3与传动机构4的输出端相连,与主动接口壳体2通过轴承隔离运动。滑环5用来实现回转部件之间的电信号传输,一端与驱动电机1的壳体固定,另一端与传动机构4的输出端相连,将电信号传递到对接机构3处。

39.如图3、图4所示,对接机构3由交叉滚子轴承301、端盖302、轴端挡圈303、通信触点304、主动对接结构件305、通电触点306组成。交叉滚子轴承301内圈与主动对接结构件305配合,外圈安装于主动接口壳体2上,轴端固定采用轴端挡圈303和端盖302实现;通信触点304和通电触点306安装在主动对接结构件305上,具有被动压缩能力,对接时内部的弹簧可以将通信触点304和通电触点306与被动对接机构的相应弹簧触点11压紧接触;主动对接结构件305上加工有两个锥杆,对接时两个锥杆可以实现周向定位,锥杆上加工有v型锁紧槽,

v型锁紧槽具有7

°

斜度,方便被动对接接口的锁紧滑块12进入并提供一定的自锁力。

40.如图5、图6所示,传动机构4由传动轴401、行星轮架402、内齿轮403、行星齿轮404、太阳齿轮405、轴承406组成。传动时,与驱动电机1的输出端连接的传动轴401轴端安装太阳齿轮405,将电机的输出扭矩传入行星减速系统,太阳齿轮405与三个行星齿轮404啮合,行星齿轮404通过轴承406活套在行星轮架402上,既进行自转,也与内齿轮403啮合,绕太阳齿轮转动,内齿轮403固定安装在主动接口壳体2上。行星轮架402、内齿轮403、行星齿轮404、太阳齿轮405共同组成2k-h型行星轮系的减速机构,其中以太阳齿轮405作为输入,以行星轮架402的运动作为输出。行星轮架402上三个安装行星齿轮404的轴与主动对接结构件305轴孔配合,实现接口的旋转动力输出。

41.如图7、图8所示,被动对接接口由直线轴承6、被动对接结构件7、锁紧电机8、锁紧电机安装端盖9、锁紧导轨10、接触触点11、锁紧滑块12、直线轴承端盖13组成。直线轴承通过锁紧电机安装端盖9和直线轴承端盖13固定在被动对接结构件7上,支撑锁紧导轨10的直线运动;被动对接结构件7上有接纳主动对接结构件305的锥孔和一对锁紧滑块12运动的槽,也作为直线轴承6、接触触点11安装的基座;锁紧电机8固定在锁紧电机安装端盖9,进而安装在对接结构件7上,输出端与锁紧导轨10连接,带动锁紧导轨10直线运动;锁紧导轨10上开有对称的限位槽,通过限位槽的限制作用带动锁紧滑块12进行锁紧和解锁;锁紧滑块12被被动对接结构件7的槽约束,做直线运动,其运动由锁紧导轨10的限位槽通过不同面配合驱动,锁紧滑块12的锁紧配合面斜度为7

°

,与主动对接结构件305锥杆上的v型锁紧槽斜度相对应。

42.如图9所示,主动接口壳体2为主动接口上各结构的安装、连接载体,对接机构3、传动机构4都需安装在其上面,其上加工有内齿轮403安装的孔和交叉滚子轴承301安装的孔,对其后部连接面处进行了筋板加强。

43.如图10所示,锁紧滑块12采用l型设计,两个滑块左右对称。图中竖直部分是与锁紧导轨10配合的斜面,水平部分与锁紧槽配合的v型锁紧面角度为7

°

,方便进入v型锁紧槽,具有一定自锁能力。

44.如图11所示,锁紧滑块12与锁紧导轨10配合的滑块面有四个:滑块面一1201、滑块面二1202、滑块面三1203、滑块面四1204。

45.如图12所示,锁紧导轨10与锁紧滑块12配合的导轨面有六个:导轨面一1001、导轨面二1002、导轨面三1003、导轨面四1004、导轨面五1005、导轨面六1006。

46.如图13-17所示,展示了锁紧导轨10与锁紧滑块12在锁紧解锁过程中不同面的接触状态。图13是锁紧滑块锁紧导轨初始接触状态图,此时接触面的两个面为滑块面一1201和导轨面一1001,此时接触面角度为3

°

,无锁紧电机8驱动时可以自锁;图14是锁紧滑块推出接触状态图,此时接触面的两个面为滑块面二1202和导轨面一1002,此时接触面角度为22.5

°

,锁紧电机8驱动锁紧导轨10将锁紧滑块12推出;图15是锁紧滑块锁紧完成接触状态图,此时锁紧滑块12的v型锁紧面与主动对接结构件305锥杆上的v型锁紧槽接触,完成锁紧,此时接触面的两个面为滑块面一1201和导轨面三1003,此时接触面角度为3

°

,无外力时可以自锁;图16是锁紧滑块退回接触状态图,此时接触面的两个面为滑块面三1203和导轨面五1005,此时接触面角度为22.5

°

,锁紧电机8驱动锁紧导轨10将锁紧滑块12拉回;图17解锁完成接触状态图,此时接触面的两个面为滑块面四1204和导轨面六1006,此时接触面角

度为3

°

,此时已解锁。

47.最后应当说明,以上实施方案仅用以说明本发明申请的技术方案而非限制,尽管参照以上较佳实施方案对本发明做了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。