1.本发明涉及数控机床技术领域,更为具体地,涉及一种自动取放盖装置。

背景技术:

2.在数控机床领域,每件产品加工前需要每件产品加工前安装产品圧紧盖板、产品加工后取出,目前通常采用手动方式压紧盖板和取出盖板,这种方式不但操作不方便并且效率还低,为解决上述问题,本发明提供一种自动取放盖装置。

技术实现要素:

3.鉴于上述问题,本发明的目的是提供一种自动取放盖装置,以解决目前手动方式取放盖板不方便以及效率低、成本高等问题。

4.本发明提供一种自动取放盖板装置,用于垂直或侧面取放盖板,包括调节底座,设置在所述调节底座上的驱动机构、与所述驱动机构相连接的缓冲结构和夹持结构,其中,

5.所述驱动机构,用于为所述缓冲结构以及所述夹持结构提供驱动力;

6.所述缓冲结构,用于为所述夹持结构提供缓冲力;

7.所述夹持结构,用于夹持移动待取放的盖板。

8.此外,优选的结构是,所述夹持结构包括手指气缸和设置在所述手指气缸上的夹持部,其中,

9.所述夹持部用于夹取待取放的盖板,所述盖板在所述夹持部的作用下随所述手指气缸运动。

10.此外,优选的结构是,当所述自动取放盖板装置用于垂直取放盖板时,所述自动取放盖板装置还包括旋转气缸,其中,

11.所述旋转气缸设置在所述调节底座与所述驱动机构之间,并带动所述驱动机构、所述缓冲机构以及所述夹持机构旋转运动。

12.此外,优选的结构是,所述驱动机构为导轨气缸,在所述导轨气缸上设置有平面连接板,其中,

13.所述夹持结构与所述平面连接板连接,所述缓冲结构设置在所述夹持结构与所述平面连接板之间;

14.所述导轨气缸通过所述平面连接板带动所述夹持结构垂直运动。

15.此外,优选的结构是,在所述旋转气缸上设置有l型连接板,所述旋转气缸通过所述l型连接板与所述导轨气缸相连接,并且通过所述l型连接板带动所述导轨气缸旋转。

16.此外,优选的结构是,在所述旋转气缸上设置有旋转气缸检测感应器,其中,

17.所述旋转气缸检测感应器,用于检测所述旋转气缸在旋转运动时是否到达预设的旋转位置。

18.此外,优选的结构是,在所述导轨气缸上设置有导轨气缸检测感应器,其中,

19.所述导轨气缸检测感应器,用于检测所述导轨气缸在垂直运动时是否到达预设位

置。

20.此外,优选的结构是,当所述自动取放盖板装置用于侧面取放盖板时,所述驱动机构为推动气缸,其中,

21.所述夹持结构设置所述推动气缸上,所述夹持结构在所述推动气缸的作用下运动。

22.此外,优选的结构是,在所述推动气缸上设置有挡板,其中,

23.所述缓冲结构设置在所述夹持结构与所述挡板之间。

24.此外,优选的结构是,所述缓冲结构包括液压杆和套设在所述液压杆上的压缩弹簧,其中,所述压缩弹簧为所述夹持机构提供压缩缓冲力。

25.从上面的技术方案可知,本发明提供的自动取放盖板装置,通过驱动机构为缓冲结构以及用于夹持待取放盖板的夹持结构提供驱动力,通过缓冲结构在夹持结构达到取放盖板对接时提供缓冲力,从而实现自动取放盖板的功能;采用本装置目前手动方式取放盖板不方便以及效率低、成本高等问题。

26.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

27.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

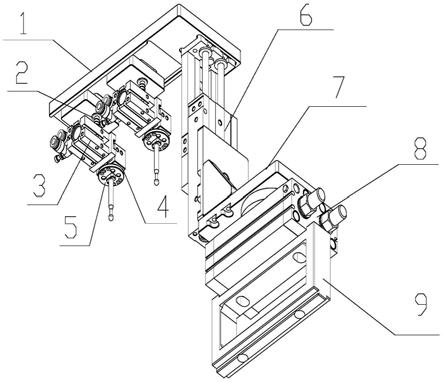

28.图1为根据本发明实施例的垂直自动取放盖装置结构示意图;

29.图2为根据本发明实施例的侧面自动取放盖装置结构示意图。

30.其中的附图标记包括:1、平面连接板,2、缓冲结构,3、手指气缸,4、夹持部,5、盖板,6、导轨气缸,7、l型连接板,8、旋转气缸,9、垂直装置调节底座,10、侧面装置调节底座,11、推动气缸,12、挡板,13、夹持结构,14、对接治具。

31.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

32.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

33.针对前述提出的目前手动方式取放盖板不方便以及效率低、成本高等问题,本发明提供一种自动取放盖装置,以解决上述问题。

34.以下将结合附图对本发明的具体实施例进行详细描述。

35.为了说明本发明提供的自动取放盖装置的结构,图1和图2分别从不同角度对自动取放盖装置的结构进行了示例性标示。具体地,图1示出了根据本发明实施例的垂直自动取放盖装置结构;图2示出了根据本发明实施例的侧面自动取放盖装置结构。

36.如图1和图2共同所示,本发明提供的自动取放盖板装置,用于垂直或侧面取放盖板,包括调节底座,设置在所述调节底座上的驱动机构、与所述驱动机构相连接的缓冲结构

和夹持结构,其中,所述驱动机构,用于为所述缓冲结构以及所述夹持结构提供驱动力;所述缓冲结构,用于为所述夹持结构提供缓冲力;所述夹持结构,用于夹持移动待取放的盖板。

37.在本发明的实施例中,夹持结构包括手指气缸和设置在所述手指气缸上的夹持部,其中,所述夹持部夹取待取放的盖板,所述盖板在所述夹持部的作用下随所述手指气缸运动。其中,缓冲结构包括液压杆和套设在液压杆上的压缩弹簧,其中,压缩弹簧为夹持机构提供压缩缓冲力。

38.在本发明的实施例中,自动取放盖板装置有两种具体使用方式,即:垂直取放盖板,以及侧面取放盖板,在进行垂直或者侧面取放盖板时,自动取放盖板的装置结构有所不同,下面将详细介绍这两种具体结构。

39.图1所示了根据本发明实施例的垂直自动取放盖装置的结构,如图1所示,垂直自动取放盖装置包括垂直装置调节底座9,设置在垂直装置调节底座9上的旋转气缸8、与旋转气缸8连接的驱动机构、与所述驱动机构相连接的缓冲结构2和夹持结构(手指气缸3和夹持部4),其中,所述驱动机构,用于为所述缓冲结构2以及所述夹持结构提供驱动力;所述缓冲结构2,用于为所述夹持结构提供缓冲力;所述夹持结构,用于夹持待取放的盖板5。

40.在本发明的实施例中,所述旋转气缸8设置在垂直装置调节底座9与所述驱动机构之间,并带动所述驱动机构、所述缓冲机构2以及所述夹持机构旋转运动。

41.其中,所述驱动机构为导轨气缸6,在所述导轨气缸6上设置有平面连接板1,其中,所述夹持结构(手指气缸3和夹持部4)与所述平面连接板1连接,所述缓冲结构2设置在所述夹持结构与所述平面连接板1之间;所述导轨气缸6通过所述平面连接板1带动所述夹持结构(手指气缸3和夹持部4)垂直运动。

42.在本发明的实施例中,在所述旋转气缸8上设置有l型连接板7,所述旋转气缸8通过所述l型连接板7与所述导轨气缸6相连接,并且通过所述l型连接板7带动所述导轨气缸6旋转。

43.此外,在本发明的实施例中,在旋转气缸8、导轨气缸6上分别设置有检测感应器。其中,在所述旋转气缸8上设置有旋转气缸检测感应器,其中,所述旋转气缸检测感应器,用于检测所述旋转气缸在旋转运动时是否到达预设的旋转位置。在所述导轨气缸上设置有导轨气缸检测感应器,其中,所述导轨气缸检测感应器,用于检测所述导轨气缸在垂直运动时是否到达预设位置。

44.在本发明的实施例中,在旋转气缸8的底部设置的垂直装置调节底座9,在具有应用中,根据实际情况通过垂直装置调节底座9调节整个装置的高度,与其他连接治具进行匹配。

45.图2示出了根据本发明实施例的侧面自动取放盖装置结构,如图2所示,侧面自动取放盖装置包括侧面装置调节底座10,设置在侧面装置调节底座10上驱动机构、与所述驱动机构相连接的缓冲结构2和夹持结构(手指气缸和夹持部),其中,所述驱动机构,用于为所述缓冲结构以及所述夹持结构提供驱动力;所述缓冲结构,用于为所述夹持结构提供缓冲力;所述夹持结构,用于夹持待取放的盖板5。

46.在本发明的实施例中,当自动取放盖板装置用于侧面取放盖板时,所述驱动机构为推动气缸11,其中,所述夹持结构13设置所述推动气缸11上,所述夹持结构13在所述推动

气缸的作用下运动。

47.此外,在所述推动气缸11上设置有挡板12,其中,所述缓冲结构设置在所述夹持结构13与所述挡板11之间。当推动气缸11带动夹持有盖板的夹持结构13运动至对接治具14,并与对接治具14放置盖板时,缓冲结构对夹持结构13提供缓冲力以保护产品以及夹持结构13受外力的冲击。

48.在图1和图2所示的实施例中,分别展示了自动取放盖板装置在垂直取放盖板以及侧面取放盖板的具体结构,在具有应用中,根据实际生产情况,选择合适的具体结构对盖板进行取放。

49.在本发明的实施例中,通过驱动机构为缓冲结构以及用于夹持待取放盖板的夹持结构提供驱动力,并且利用双位控制电磁阀连接加工中心外接端口与控制中心连接,实现自动控制动作功能,以达到产品加工前自动装盖板、加工后自动取盖板功能。

50.通过上述实施方式可以看出,本发明提供的自动取放盖板装置,通过驱动机构为缓冲结构以及用于夹持待取放盖板的夹持结构提供驱动力,通过缓冲结构在夹持结构达到取放盖板对接时提供缓冲力,从而实现自动取放盖板的功能;采用本装置目前手动方式取放盖板不方便以及效率低、成本高等问题。

51.如上参照附图以示例的方式描述了根据本发明提出的自动取放盖板装置。但是,本领域技术人员应当理解,对于上述本发明所提出的自动取放盖板装置,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。