1.本实用新型涉及零件装配领域,特别涉及一种卡簧推装装置。

背景技术:

2.在工业生产过程中,卡簧是一种重要的连接件,由于加工工件的设备较大,传统的通过料盘振动装卡簧的装置无法与加工设备配合,需要在加工完成后单独开设自动装卡簧的产线,故通常采用人工安装卡簧,造成了人工成本高,工作效率低,且人工安装卡簧的精度较低。

技术实现要素:

3.本实用新型的目的是提供一种卡簧推装装置,其优点是可以准确地将卡簧推动卡入到目标位置。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种卡簧推装装置,包括连接底板,连接底板的一端设置有安装架,连接底板上位于安装架的一侧设置有驱动组件;所述安装架上设置有传动组件,所述传动组件包括主轴和摇臂,所述主轴与安装架滑动连接,主轴远离安装架的一端设置有限位杆,所述摇臂通过设置在其一端的滑动槽滑动套置在限位杆上,所述摇臂远离所述滑动槽的一端可拆卸地设置有用于放置卡簧的卡簧安装座;所述摇臂的侧面贯穿其本体设置有驱动挡杆和转轴,所述转轴用于将摇臂转动设置在所述驱动组件上。

6.通过上述技术方案:驱动组件可以带动摇臂转动,在摇臂转动时通过主轴一端的限位杆限制摇臂的转动方向和角度,同时转轴可以保证摇臂转动的稳定性,在摇臂转动到目标位置后,其上设置的装有卡簧的卡簧安装座到达目标位置,并将卡簧卡到工件上,其中,卡簧安装座可以根据卡簧的种类灵活更换。

7.本实用新型进一步设置为:所述摇臂位于滑动槽处设置有贯穿的滑动腔。

8.通过上述技术方案:滑动腔可以容纳与摇臂连接的主轴部分,可以保证摇臂的充分转动。

9.本实用新型进一步设置为:所述驱动组件包括u型驱动架,所述u型驱动架的侧壁顶部设置有滑动开口,所述传动组件位于所述u型驱动架的u型槽内,所述驱动挡杆搭设在所述滑动开口内,所述转轴穿出u型驱动架的侧壁。

10.通过上述技术方案:u型驱动架通过滑动开口驱动驱动挡杆并带动摇臂动作,摇臂在动作时绕转轴转动。

11.本实用新型进一步设置为:所述u型驱动架位于滑动开口的一侧设置有用于阻挡驱动挡杆的限位挡块。

12.通过上述技术方案:限位挡块通过阻止驱动挡杆继续动作,保证摇臂转动到目标位置后停止继续转动。

13.本实用新型进一步设置为:所述驱动组件还包括滑轨,所述滑轨设置在所述连接

底板上,滑轨上设置有可沿其滑动的滑块,所述u型驱动架固定设置在所述滑块上。

14.通过上述技术方案:u型驱动架可以通过滑块沿滑轨来回滑动。

15.本实用新型进一步设置为:所述连接底板远离所述安装架的一端设置有气缸,所述气缸伸缩杆的端部与所述u型驱动架固定连接。

16.通过上述技术方案:气缸在动作时,配合滑轨和滑块可以带动u型驱动架沿滑轨方向来回滑动。

17.本实用新型进一步设置为:所述主轴靠近所述安装架的一端内部设置有具有一定深度的开孔,所述开孔内固定设置有弹簧,所述弹簧的另一端穿出开孔设置有固定块,所述固定块固定安装在安装架上。

18.通过上述技术方案:在摇臂转动到目标角度后,气缸继续动作,通过u型驱动架拉动转轴和摇臂,摇臂同时带动限位杆拉动主轴,主轴带动弹簧拉伸,在主轴横向滑动时,可以通过带动摇臂移动,将卡簧卡装在工件上,弹簧在主轴滑动时起到缓冲的作用,防止卡簧在安装的过程中损坏。

19.本实用新型进一步设置为:所述安装架的顶部设置有检测支架,所述检测支架的侧面和顶部分别设置有用于检测卡簧的第一光纤传感器和第二光纤传感器。

20.通过上述技术方案:在放置好卡簧到卡簧安装架上后,第一光纤传感器和第二光纤传感器若同时检测到卡簧则为宽卡簧种类,若只有第二光纤传感器检测到卡簧则为窄卡簧种类,可以在装配时分辨待装卡簧的种类,防止卡簧的种类与工件不匹配。

21.综上所述,本实用新型具有以下有益效果:

22.1.通过使用u型驱动架驱动主轴和摇臂,可以代替人工完成卡簧的装配动作,工作效率更高,且装配的精度可以得到保证。

23.2.通过在装配工段的初始位置设置安装在不同位置的两个光纤传感器,可以检测出不同种类的卡簧,从而避免人工装配时出现的装配错误。

附图说明

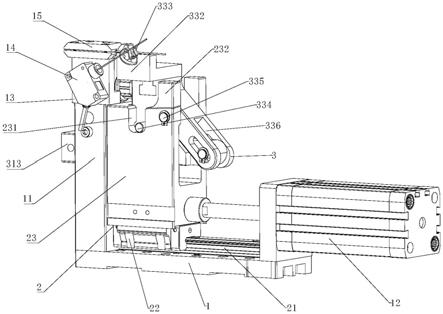

24.图1是本实施例卡簧推装装置整体示意图;

25.图2是本实施例传动组件示意图;

26.图3是本实施例主轴剖视示意图。

27.附图标记:1、连接底板;11、安装架;12、气缸;13、支架;14、第一光纤传感器;15、第二光纤传感器;2、驱动组件;21、滑轨;22、滑块;23、u型驱动架;231、滑动开口;232、限位挡块;3、传动组件;31、主轴;311、开孔;312、弹簧;313、固定块;32、限位杆;33、摇臂;331、滑动槽;332、卡簧安装座;333、卡簧;334、驱动挡杆;335、转轴;336、滑动腔。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.实施例:

30.参考图1和图2,一种卡簧推装装置,包括连接底板1,连接底板1的一端垂直设置有安装架11,连接底板1上位于安装架11的一侧设置有驱动组件2;安装架11的中部设置有传动组件3,传动组件3用于将卡簧传动到待安装位置,传动组件3包括主轴31和摇臂33,主轴

31的一端与安装架11垂直滑动连接,主轴31在安装架11内滑动的距离与安装架11的宽度相同,主轴31远离安装架11的一端设置有限位杆32,限位杆32的两端穿出主轴31的侧面,摇臂33通过设置在其一端的滑动槽331滑动套置在限位杆32上,滑动槽331为长条形的中空结构,摇臂33位于滑动槽331处设置有贯穿其靠近滑动槽331一端的滑动腔336,滑动腔336的宽度与主轴31的宽度相同,主轴31可通过限位杆32在滑动腔336内开合滑动;摇臂33远离滑动槽331的一端可拆卸地设置有用于放置卡簧333的卡簧安装座332,卡簧安装座332可以根据卡簧333的种类更换匹配的卡簧安装座332,卡簧安装座332上设置有与卡簧333外形相契合的安装槽,可以保证卡簧333在安装过程中的稳定,不会脱落,同时在卡到目标位置后卡簧安装座332可以在收回时不会将安装好的卡簧333带下;摇臂33的侧面贯穿其本体设置有驱动挡杆334和转轴335,转轴335用于将摇臂转动设置在驱动组件2上。

31.参考图1,驱动组件2包括u型驱动架23,u型驱动架23的侧壁贯穿顶部设置有滑动开口231,滑动开口231为u型结构,传动组件3位于u型驱动架23的u型槽内,驱动挡杆334搭设在滑动开口231内,转轴335穿出u型驱动架23的侧壁,摇臂33可以通过转轴335在u型驱动架23内转动,u型驱动架23位于滑动开口231的一侧设置有用于阻挡驱动挡杆334的限位挡块232,限位挡块232凸出u型驱动架23的上边,可以在摇臂33转动到目标位置后,通过阻挡驱动挡杆334来组织摇臂继续转动。

32.参考图2,驱动组件2还包括滑轨21,滑轨21沿连接底板1的长度方向设置在其上,滑轨21上设置有可沿其滑动的滑块22,u型驱动架23固定设置在滑块22上,连接底板1远离安装架11的一端设置有气缸12,气缸12伸缩杆的端部与u型驱动架23固定连接,气缸12动作时,带动u型驱动架23通过滑块22沿滑轨21滑动,u型驱动架23在滑动时,通过滑动开口231推动驱动挡杆334,从而带动摇臂33转动。

33.参考图3,主轴31靠近安装架11的一端内部设置有具有一定深度的开孔311,弹簧312的一端连接到开孔311的端部,弹簧312的另一端穿出开孔311设置有固定块313,固定块313固定安装在安装架11上,主轴31向远离固定块313方向滑动时可以拉动弹簧312,从而起到缓冲的作用。

34.参考图1,安装架11的顶部设置有检测支架13,检测支架13具有竖向侧面和顶部平面,检测支架13的竖向侧面和顶部平面分别设置有用于检测卡簧333的第一光纤传感器14和第二光纤传感器15,第一光纤传感器14和第二光纤传感器15的出射光纤的照射位置位于卡簧333横向表面的不同位置,第一光纤传感器14和第二光纤传感器15若同时检测到卡簧则为宽卡簧种类,若只有第二光纤传感器15检测到卡簧则为窄卡簧种类,可以在装配时分辨待装卡簧的种类,防止卡簧的种类与工件不匹配。

35.本实施例的工作过程和原理:

36.在装配开始时,操作人员将卡簧333贴合放置在卡簧安装座332内,此时第一光纤传感器14和第二光纤传感器15同时对卡簧333的种类进行识别,并与工件所需的卡簧种类进行对比,若一致,则可以进行后续操作,若不一致则需操作人员对卡簧333进行更换,若卡簧品类正确,则气缸12动作,拖动u型驱动架23滑动,此时滑动开口231与驱动挡杆334接触,并驱动其沿滑动开口231的侧壁进行滑动,同时摇臂33带动卡簧安装座332和卡簧333转动,此时滑动槽331沿限位杆32进行滑动,在摇臂33滑动到目标位置时,驱动挡杆334受到限位挡块232的阻挡,使摇臂33无法继续转动,此时气缸12继续动作,由于摇臂33无法转动,故摇

臂33水平驱动主轴31横向滑动,并将卡簧333水平卡入工件的目标位置,在主轴31滑动时,弹簧312被拉伸,可以在卡簧333水平卡入工件时提供缓冲,防止卡簧333受力损坏,此时,一个卡簧333的装配工序完成。

37.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。