1.本实用新型涉及一种反应管的组装用治具。

背景技术:

2.公知有一种如下这样的技术:使装卸治具的上表面与支承部抵接而相对于加热装置内装卸反应容器,该支承部在所述反应容器的内侧壁设为比该反应容器的下端靠上方(例如参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2008-78546号公报

技术实现要素:

6.实用新型要解决的问题

7.本实用新型提供一种能够准确且容易地组装反应管的技术。

8.用于解决问题的方案

9.本实用新型的一技术方案的反应管的组装用治具为具有内管和外管的反应管的组装用治具,该反应管的组装用治具具有:保持部,其用于保持支承所述内管的歧管和支承所述外管的底凸缘;第1定位部,其安装于所述保持部,用于对所述歧管进行定位;以及第2定位部,其安装于所述保持部,用于对所述底凸缘进行定位。

10.优选地,所述歧管具有在外周面包含平面部的大致圆环形状,所述第1定位部包含平板部,该平板部在所述歧管以期望的旋转位置载置于所述保持部之上的情况下与所述平面部相对。

11.优选地,所述歧管包含在厚度方向上贯通的贯通孔,所述第1定位部包含能够贯穿于所述贯通孔的贯穿销。

12.优选地,所述底凸缘具有大致圆环形状,该底凸缘包含自该底凸缘的外周面向外方延伸设置的突出部,所述第2定位部以能够与所述突出部接触的方式设于所述保持部之上。

13.优选地,所述第2定位部构成为能够在两个部位与所述突出部接触。

14.优选地,所述保持部包含:第1保持部,其用于保持所述歧管;以及第2保持部,其可装卸地设于所述第1保持部之上,用于保持所述底凸缘。

15.优选地,所述第1定位部和所述第2定位部固定于所述第1保持部。

16.实用新型的效果

17.根据本实用新型,能够准确且容易地组装反应管。

附图说明

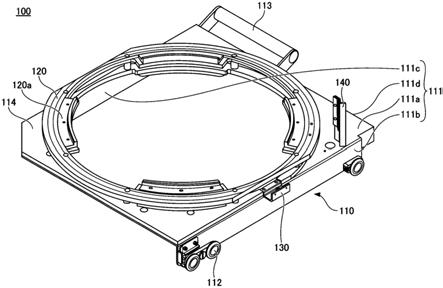

18.图1是表示实施方式的反应管的组装用治具的一个例子的立体图。

19.图2是表示实施方式的反应管的组装用治具的一个例子的立体图。

20.图3是表示纵型热处理装置的一个例子的立体图。

21.图4是表示歧管固定部件的一个例子的图。

22.图5(a)和图5(b)是表示歧管固定部件的一个例子的图。

23.图6(a)和图6(b)是表示底凸缘对位部件的一个例子的图。

24.图7是表示底凸缘对位部件的一个例子的图。

25.图8是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

26.图9是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

27.图10是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

28.图11是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

29.图12(a)、图12(b)和图12(c)是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

30.图13(a)和图13(b)是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

31.图14(a)和图14(b)是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

32.图15(a)和图15(b)是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

33.图16是表示使用实施方式的组装用治具组装反应管的方法的一个例子的图。

具体实施方式

34.以下,参照附图,说明本实用新型的非限定性的例示的实施方式。在所有附图中,对相同或对应的构件或部件,标注相同或对应的附图标记,并省略重复的说明。

35.〔反应管的组装用治具〕

36.参照图1~图7说明实施方式的反应管的组装用治具(以下简称作“组装用治具”)的一个例子。图1和图2是表示实施方式的组装用治具的一个例子的立体图。图1表示在输送台车之上安装有外管安装用部件的状态,图2表示自输送台车拆除了外管安装用部件的状态。图3是表示纵型热处理装置的一个例子的立体图。图4是表示歧管固定部件的一个例子的图。图5(a)和图5(b)是表示歧管固定部件的一个例子的图,表示利用歧管固定部件固定了歧管的状态。图5(a)是从斜上方观察歧管固定部件时的图,图5(b)是从斜下方观察歧管固定部件时的图。图6(a)和图6(b)是表示底凸缘对位部件的一个例子的图。图6(a)是立体图,图6(b)是俯视图。图7是表示底凸缘对位部件的一个例子的图,表示利用底凸缘对位部件对底凸缘进行了对位的状态。

37.组装用治具100为用于组装纵型热处理装置的反应管10的治具。组装用治具100构成为能够利用舟皿升降机等升降机构(未图示)升降。

38.纵型热处理装置为在反应管10内收容将多个基板保持为多层的舟皿(未图示)并对多个基板成批地进行热处理的装置。基板例如可以是半导体晶圆。反应管10包含内管11和外管12。内管11也被称作内层管,形成为下端敞开的有顶的大致圆筒形状。内管11的下端被例如由不锈钢形成的歧管13所支承。歧管13具有在外周面包含平面部13a的大致圆环形

状。在歧管13的上表面压入有用于对歧管13和底凸缘14进行定位的定位销13c。在歧管13安装有用于向内管11内导入气体的气体喷嘴(未图示)。外管12也被称作外层管,形成为下端敞开并覆盖内管11的外侧的有顶的大致圆筒形状。外管12的下端被大致圆环形状的底凸缘14所支承。在底凸缘14形成有3个突出部14a,该3个突出部14a自该底凸缘14的外周面向外方延伸设置,该3个突出部14a在将底凸缘14向自底板15(参照图10)向下方延伸设置的3个支柱16固定时使用。另外,在底凸缘14的下表面形成有定位孔14b,该定位孔14b供压入于歧管13的定位销13c插入。内管11和外管12配置成同轴状而成为双层管构造。内管11和外管12例如由石英等耐热材料形成。

39.组装用治具100具有输送台车110、外管安装用部件120、歧管固定部件130以及底凸缘对位部件140。

40.输送台车110构成为能够沿水平方向移动。输送台车110在拆除了外管安装用部件120的状态下用于保持内管11和歧管13,输送台车110在安装有外管安装用部件120的状态下用于保持外管12和底凸缘14。输送台车110具有台车主体111、支承车轮112、把手113以及歧管保持部114。

41.台车主体111包含上板111a、侧板111b、111c以及后板111d。上板111a具有在中心部形成有大致圆形状的开口的大致板形状。侧板111b具有大致板形状,自上板111a的一侧的端部向下方延伸设置。侧板111c具有大致板形状,自上板111a的另一侧的端部向下方延伸设置。侧板111b和侧板111c相对地配置。后板111d具有大致板形状,自上板111a的后方的端部向下方延伸设置。

42.支承车轮112安装于台车主体111的四角,例如安装于侧板111b、111c,伴随台车主体111的移动而旋转,使台车主体111沿前后方向移动。

43.把手113安装于台车主体111的后方,例如安装于后板111d。作业人员一边在输送台车110的后方保持把手113一边使台车主体111沿前后方向移动。

44.歧管保持部114具有大致圆环形状,安装于台车主体111之上。歧管保持部114保持歧管13的下表面。在歧管保持部114的供歧管13的下表面载置的位置设有例如由聚四氟乙烯(polytetrafluoroethylene;ptfe)等氟树脂形成的载置部114a。载置部114a例如沿着歧管保持部114的周向空开间隔地设有4个。在歧管保持部114的上表面沿着歧管保持部114的周向空开间隔地形成有8个凹部114b。

45.外管安装用部件120可装卸地安装于输送台车110上,例如可装卸地安装于歧管保持部114上。外管安装用部件120具有大致圆环形状,用于保持外管12和底凸缘14。在外管安装用部件120的供外管12载置的位置设有例如由ptfe等氟树脂形成的载置部120a。载置部120a例如沿着外管安装用部件120的周向空开间隔地设有4个。在外管安装用部件120的下表面,在与8个凹部114b对应的位置形成有8个凸部120b。于是,通过使8个凹部114b与8个凸部120b嵌合,从而将外管安装用部件120以定位了的状态安装于歧管保持部114上。

46.歧管固定部件130安装于输送台车110上,例如安装于歧管保持部114,该歧管固定部件130用于对歧管13进行定位。如图4所示,歧管固定部件130包含基座131、平板部132以及贯穿销133。

47.基座131包含固定部131a、第1铅垂部131b、水平部131c以及第2铅垂部131d。固定部131a形成为板状,利用螺纹件等固定于歧管保持部114的上表面。第1铅垂部131b为自固

定部131a向下方延伸设置的部位。水平部131c为自第1铅垂部131b向与固定部131a相反的一侧(外侧)水平地延伸设置的部位。第2铅垂部131d为自水平部131c向上方延伸设置的部位。

48.平板部132安装于第2铅垂部131d的靠固定部131a的一侧(第2铅垂部131d的内侧)。如图5(a)和图5(b)所示,平板部132在歧管13以期望的旋转位置载置于歧管保持部114之上的情况下与歧管13的平面部13a相对。作业人员在将歧管13向歧管保持部114载置时,以使歧管13的平面部13a的位置与平板部132的位置对准的方式载置歧管13。由此,作业人员在将歧管13向歧管保持部114上载置时能够容易地进行歧管13的对位。另外,平板部132优选构成为,在将歧管13以歧管13的平面部13a的位置未与平板部132的位置对齐的状态载置于歧管保持部114之上的情况下,与歧管13的下表面干涉。由此,能够防止作业人员弄错旋转方向的朝向地将歧管13载置于歧管保持部114上。平板部132例如由ptfe等氟树脂形成。

49.贯穿销133自水平部131c的上表面向上方突出。贯穿销133构成为能够贯穿于在歧管13形成的贯通孔13b。通过将贯穿销133贯穿于贯通孔13b,从而将歧管13相对于输送台车110(歧管保持部114)定位。贯通孔13b可以是在厚度方向上贯通歧管13并压入有用于使歧管13和底凸缘14对位而设置的定位销13c的孔。

50.底凸缘对位部件140可装卸地安装于输送台车110上,例如可装卸地安装于台车主体111的上板111a上的后方侧,该底凸缘对位部件140用于对底凸缘14进行定位。在输送台车110上安装有外管安装用部件120、外管安装用部件120上载置有底凸缘14的状态下,底凸缘对位部件140被固定在与底凸缘14的突出部14a接触的位置。如图6(a)和图6(b)所示,底凸缘对位部件包含基座141、固定部142、第1接触部143以及第2接触部144。

51.基座141通过使板状构件弯折而形成,从上方观察时具有大致w字形状。在外管安装用部件120上载置有底凸缘14的状态下,基座141延伸设置到比底凸缘14的突出部14a的高度位置靠上方的位置。另外,在歧管保持部114上载置有歧管13的状态下,基座141延伸设置到比歧管13上端的高度位置靠上方的位置。

52.固定部142为自基座141的下端沿水平方向延伸设置的板状构件,利用螺纹件等固定于台车主体111的上板111a上。固定于上板111a上的固定部142的位置能够在水平方向上在规定的范围(例如几mm)内调整。由此,在外管安装用部件120上载置有底凸缘14的状态下,能够将第1接触部143和第2接触部144可靠地向底凸缘14的突出部14a按压。

53.第1接触部143利用螺纹件等安装于基座141。在外管安装用部件120上载置有底凸缘14时,第1接触部143被底凸缘14的突出部14a推压。第1接触部143例如由ptfe等氟树脂形成。

54.第2接触部144利用螺纹件等安装于基座141的与安装有第1接触部143的面不同的面。在外管安装用部件120上载置有底凸缘14时,第2接触部144被底凸缘14的突出部14a推压。第2接触部144例如由ptfe等氟树脂形成。

55.作业人员在将底凸缘14向外管安装用部件120上载置时,将底凸缘对位部件140的第1接触部143和第2接触部144向底凸缘14的突出部14a推压而将其固定在与突出部14a接触的位置。由此,将底凸缘14相对于输送台车110定位。

56.〔反应管的组装方法〕

57.参照图8~图16,说明使用实施方式的组装用治具100组装反应管10的方法的一个例子。图8~图16是表示使用实施方式的组装用治具100组装反应管10的方法的一个例子的图。

58.首先,如图8所示,在组装用治具100的外管安装用部件120之上载置底凸缘14和外管12。此外,图8是表示在组装用治具100的外管安装用部件120上载置有底凸缘14和外管12的状态的立体图。

59.接着,如图9所示,将底凸缘对位部件140固定在与底凸缘14的突出部14a接触的位置。此时,使底凸缘对位部件140的两个部位(第1接触部143和第2接触部144)与突出部14a接触。此外,图9是表示底凸缘对位部件140与底凸缘14的突出部14a接触着的状态的俯视图,放大地示出了底凸缘对位部件140。

60.接着,如图10所示,利用升降机构(未图示)使底凸缘14上升,将底凸缘14的3个突出部14a向自底板15向下方延伸设置的3个支柱16安装。由此,将底凸缘14固定于底板15。在将底凸缘14固定于底板15之后,利用升降机构使组装用治具100下降。由此,底凸缘14和外管12自组装用治具100的外管安装用部件120上脱离。此外,图10是表示底凸缘14固定于底板15的状态的立体图。

61.接着,如图11所示,自输送台车110上将外管安装用部件120向上方提起而将其拆除。由此,组装用治具100能够在输送台车110上载置歧管13和内管11。此外,图11是表示自输送台车110上将外管安装用部件120向上方拆除了的状态的立体图。

62.接着,如图12(a)、图12(b)和图12(c)所示,在输送台车110上载置歧管13。此时,作业人员以使歧管13的平面部13a的位置与歧管固定部件130的平板部132的位置对准的方式载置歧管13。由此,作业人员能够容易地进行歧管13的对位。另外,作业人员使歧管固定部件130的贯穿销133贯穿于在歧管13形成的贯通孔13b。由此,将歧管13相对于输送台车110(歧管保持部114)定位。此外,图12(a)、图12(b)和图12(c)是表示歧管13载置于输送台车110上的状态的图,图12(a)是俯视图,图12(b)是侧视图,图12(c)是放大地表示歧管固定部件130的立体图。

63.接着,如图13(a)和图13(b)所示,在歧管13的上表面安装石英销13d,在将石英销13d和形成于内管11的下端的凹部11a进行了对位的状态下,向歧管13上载置内管11。然后,将多个(例如3个)内管定心治具13f的下端嵌入于形成在歧管13的上表面的圆环槽13e,从而将内管11与歧管13的中央的位置对齐。圆环槽13e例如在内管11载置于歧管13的状态下形成于比内管11的外壁略靠外侧的位置。例如,如图13(a)所示,内管定心治具13f在从上方观察时具有大致圆弧形状,并且,如图13(b)所示,内管定心治具13f具有规定的高度。接着,将组装用治具100载置于舟皿升降机,然后拆除内管定心治具13f。由此,能够防止在将组装用治具100向舟皿升降机载置时内管11自歧管13的中央的位置偏移。此外,图13(a)和图13(b)是表示在歧管13上载置有内管11的状态的图,图13(a)是俯视图,图13(b)是图13(a)的b-b向视剖视图。

64.接着,如图14(a)和图14(b)所示,利用升降机构使组装用治具100上升到底凸缘对位部件140能够与底凸缘14的突出部14a接触的高度。此外,图14(a)和图14(b)是表示使载置有歧管13和内管11的组装用治具100上升了的状态的图,图14(a)是立体图,图14(b)是放大地表示底凸缘对位部件140的俯视图。

65.接着,如图15(a)和图15(b)所示,通过使组装用治具100旋转,从而使底凸缘14的突出部14a与底凸缘对位部件140接触,从而进行底凸缘14与组装用治具100之间的对位。由此,将载置于组装用治具100的歧管13相对于底凸缘14定位。此外,图15(a)和图15(b)是表示底凸缘14和组装用治具100进行了对位的状态的图,图15(a)为立体图,图15(b)为放大地表示底凸缘对位部件140的俯视图。

66.接着,如图16所示,利用升降机构使组装用治具100上升而使歧管13的上表面与底凸缘14的下表面接触,利用螺纹件等将歧管13固定于底凸缘14。此时,歧管13相对于底凸缘14定位。因此,设于歧管13的定位销13c与形成于底凸缘14的供定位销13c贯穿的定位孔14b自动地对位。因此,即使无法直接目视确认定位销13c,也能够准确且安全地进行作业。此外,图16是表示在底凸缘14固定有歧管13的状态的立体图。

67.此外,在上述的实施方式中,输送台车110和外管安装用部件120为保持部的一个例子,输送台车110为第1保持部的一个例子,外管安装用部件120为第2保持部的一个例子。另外,歧管固定部件130为第1定位部的一个例子,底凸缘对位部件140为第2定位部的一个例子。

68.应该认为,此次公开了的实施方式在所有方面均为例示,并不是限制性的。上述的实施方式也可以在不脱离添附的权利要求书及其主旨的范围内以各种各样的形态进行省略、置换、变更。