1.本技术实施例涉及气溶胶生成装置领域,尤其涉及一种可有效改善冷凝液泄漏的气溶胶生成装置。

背景技术:

2.现有市场上的气溶胶生成装置雾化器分为两大类:多孔陶瓷基嵌埋金属发热丝、金属薄片或印刷厚膜电阻制成的以多孔陶瓷为导油储油的陶瓷雾化器;一类是以棉为导油储油材料的棉绕丝雾化器。

3.对于采用陶瓷雾化器的结构,蒸发面朝下,与进气流正面对冲,蒸发的气溶胶从雾化器侧面进入气流通道,产生的冷凝液会聚集到雾化器底部,可能会通过进气孔产生液体基质的泄漏。目前已有产品的雾化器无储存冷凝液和防止冷凝液泄漏的结构设计。

技术实现要素:

4.为了解决现有技术中的雾化器存在的冷凝液从进气处泄漏的问题,本技术实施例提供一种雾化器,包括壳体,以及安装于壳体内的支架;所述壳体内具有存储液体基质的储液腔;所述壳体内还设有雾化腔,所述雾化腔由所述支架至少部分界定形成;所述雾化腔内设有雾化组件,所述雾化组件用于雾化液体基质并形成气溶胶,释放至所述雾化腔;所述支架包括主体部和至少部分自所述主体部沿壳体纵向延伸的侧壁;所述壳体内设有至少一个供外部空气进入的进气通道,所述进气通道至少部分沿壳体纵向延伸;所述进气通道与所述雾化腔位于所述侧壁的相对两侧从而被所述侧壁相互隔开。

5.优选地,上述技术方案中,所述壳体内还设有安装于所述壳体内部的底座;所述底座与所述支架抵接设置。

6.优选地,上述技术方案中,所述进气通道由所述底座的至少部一部分界定形成。

7.优选地,上述技术方案中,所述底座包括第一连接臂和第二连接臂;所述进气通道包括第一进气通道和第二进气通道;所述第一进气通道限定在所述第一连接臂内;所述第二进气通道限定在所述第二连接臂内。

8.优选地,上述技术方案中,所述雾化组件朝向所述底座设有雾化面,所述进气通道地出气端不低于所述雾化面。

9.优选地,上述技术方案中,所述底座具有与所述雾化腔相对的冷凝液收集区;所述冷凝液收集区与所述进气通道相互隔离设置,以防止冷凝液进入进气通道。

10.优选地,上述技术方案中,所述侧壁至少部分表面凹陷形成通气槽,所述通气槽与所述雾化腔相连通;所述进气通道与所述通气槽相连通。

11.优选地,上述技术方案中,所述侧壁包括相对设置的第一侧壁和第二侧壁,所述第一侧壁和第二侧壁之间至少部分区域间断开形成第一缺口,所述第一缺口与所述雾化腔相互连通。

12.优选地,上述技术方案中,所述通气槽包括第一通气槽和第二通气槽;所述第一通

气槽由所述第一侧壁向所述第一缺口延伸从而连通所述雾化腔;所述第二通气槽由所述第二侧壁向所述第一缺口延伸从而连通所述雾化腔。

13.优选地,上述技术方案中,所述述第一侧壁和所述第二侧壁至少部分区域间断开形成第二缺口,所述第二缺口和所述第一缺口相对设置;所述壳体内还设有供气溶胶输出至壳体外部的出气通道,所述第二缺口与所述出气通道相连通。

14.优选地,上述技术方案中,所述第一侧壁和所述第二侧壁至少部分区域间断开形成第二缺口,所述第二缺口和所述第一缺口相对设置;所述壳体内还设有供气溶胶输出至壳体外部的出气通道;所述第一缺口和所述第二缺口均与所述雾化腔相连通,所述第一缺口和所述第二缺口均与所述出气通道相连通。

15.本技术还提供了一种气溶胶生成装置,包括以上所述的雾化器及用于为所述雾化器提供电驱动的电源装置。

16.本技术的有益效果是由于进气通道与雾化腔被所述侧壁相互隔开,冷凝液无法从雾化腔进入进气通道,阻止冷凝液从进气通道处泄漏。

附图说明

17.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

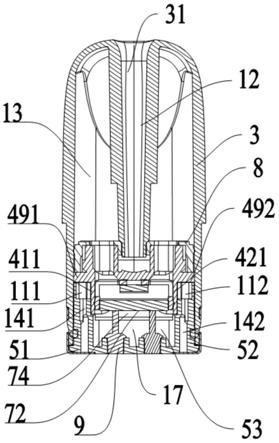

18.图1是本技术实施例提供的气溶胶生成装置结构示意图;

19.图2是本技术实施例提供的雾化器正剖视图;

20.图3是本技术实施例提供的雾化器侧剖视图;

21.图4是本技术实施例提供的支架立体图;

22.图5是本技术实施例提供的支架另一视角立体图;

23.图6是本技术实施例提供的底座立体图;

24.图7是本技术实施例提供的雾化组件的立体图;

25.图8是本技术实施例提供的雾化器气流输入路径图;

26.图9是本技术实施例提供的雾化器爆炸图。

具体实施方式

27.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

28.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、水平、竖直等)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变,所述的“连接”可以是直接连接,也可以是间接连接,所述的“设置”、“设置于”、“设于”可以是直接设于,也可以是间接设于。

29.另外,本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

30.本技术提出一种气溶胶生成装置,参考图1所示,包括雾化器1,以及为雾化器1提供电驱动的电源装置2。

31.电源装置2包括设置于沿长度方向的一端、用于接收雾化器1的至少一部分表面的接收腔21,以及布置有电源件和控制件的容纳腔22。当雾化器放置在接收腔21内,所述电源件和控制件可与雾化器1进行电连接。

32.雾化器1在电源装置2的电驱动下加热气溶胶形成基质,使得气溶胶形成基质雾化成气溶胶。在本技术中,气溶胶形成基质为储存于装置内的液体基质。可以理解的,气溶胶生成装置可以为其它用于形成气溶胶的装置,例如医药类雾化装置,在此不作限定。

33.参考图2和图9所示,雾化器1包括沿纵向延伸的壳体3,壳体3内设有用于储存液体基质的储液腔13。壳体3一端开口形成供气溶胶输出的吸嘴口31,沿吸嘴口31纵向延伸形成出气通道12。出气通道12可与壳体3一体成型,也可单独设置并连接至吸嘴口31即可。壳体3内部还设有用于雾化液体基质形成气溶胶的雾化组件7,雾化组件7位于储液腔13下方设置。

34.参考图7所示,雾化组件7主体可由多孔陶瓷、多孔玻璃陶瓷、多孔玻璃等硬质毛细结构制成,形成多孔体结构。参考图2和图7所示,雾化组件7还包括加热元件71,加热元件71采用具有导电性的原材料粉末与印刷助剂混合成浆料后,通过印刷后烧结的方式形成于雾化面72上,加热元件71通过电极柱9与电源装置2进行电连接。雾化组件7与储液腔13相对的一端设有吸液面73。

35.雾化组件7通过支架4固定安装于壳体3内部,参考图2至图9所示,支架4大致呈敞口的环状结构,支架4包括主体部43和至少部分自主体部43沿壳体3纵向延伸的第一侧壁41和第二侧壁42,第一侧壁41和第二侧壁42相对设置,第一侧壁41和第二侧壁42至少部分区域间断开形成第一缺口44和第二缺口45,第一缺口44和第二缺口45相对设置。

36.支架4为刚性材料制成,为了增强密封性,在支架4和雾化组件7之间还套设有密封套6,密封套6为柔性材料制成,形状大致呈敞口的环状结构。支架4靠近储液腔13的一端还套设有密封件8,密封件8为柔性硅胶材料制成,以增强储液腔13的密封性。密封件8与储液腔13接触的端面设置有至少一个第一导液通道81,支架4与第一导液通道81相对的位置设有相连通的第二导液通道46,密封套6与第二导液通道46相对的位置设有第三导液通道61。储液腔13内的液体基质可经第一导液通道81、第二导液通道46和第三导液通道61顺畅进入雾化组件的吸液面73。由于雾化组件7主体由多孔材料制成,液体基质可到达雾化面72被加热元件71雾化形成气溶胶。

37.参考图3所示,密封件8与出气通道12相对的位置设置有第一出气口82,支架4与第一出气口82相对的位置设有第二出气口47,第二缺口45与第二出气口47相连通。经加热元件71雾化形成的气溶胶可通过第二缺口45,第二出气口47、第一出气口82、出气通道12,顺畅到达吸嘴口31,被用户吸食。

38.参考图2、图3和图9所示,为了防止储液腔13内部液体基质消耗时,形成负压,导致液体基质输出受阻,支架4部分侧边形成凹槽48,密封件8与凹槽48端口对应位置设置有柔性遮挡部83。凹槽48与第二缺口45连通。当储液腔13内部形成负压时,所述遮挡部83下端经凹槽48、第二缺口45、第二出气口47、第一出气口82、出气通道12、吸嘴口31与外界大气压连通,遮挡部83会被顶开,气流进入补充储液腔13的气压,平衡储液腔内部气压。

39.参考图2、图4至图6和图9所示,壳体3内部还固定安装有底座5,底座5与壳体3之间通过密封圈10进行密封连接。底座5包括相对设置的第一连接臂51和第二连接臂52,以及连接于第一连接臂51和第二连接臂52的主体53,主体53内贯穿设置有两个电极柱孔54,两个电极柱9可至少部分容纳固定在两个电极柱孔54中。雾化面72与底座5之间形成雾化腔74,雾化腔74位于支架的第一侧壁41和第二侧壁42之间,经加热元件71雾化形成的气溶胶释放至雾化腔74中。沿第一连接臂51或第二连接臂52至少部分内侧面纵向延伸形成至少一个进气通道。当需要增大进气量时,沿第一连接臂51和第二连接臂52至少部分内侧面纵向延伸形分别形成第一进气通道141和第二进气通道142,第一进气通道141和第二进气通道142的出气端不超过第一连接臂51和第二连接臂52顶端。

40.支架主体部43两侧分别设置有第一凸缘491和第二凸缘492,第一凸缘491和第二凸缘492外侧面均与壳体3内侧横向抵接,第一凸缘491下侧面与第一连接臂51顶端面纵向抵接,第二凸缘492下侧面与第二连接臂52顶端面纵向抵接。第一进气通道141和第二进气通道142大致呈中空的圆柱形结构,一部分柱体内径收缩,形成圆弧形凸缘。第一侧壁41位于第一凸缘491下方的壁面大致呈平板状,且至少部分自主体部43沿着壳体3纵向延伸形成第一平面411。

41.第一凸缘491与第一平面411之间的区域形成第一进气通道141的至少部分收容空间,且第一进气通道141的至少部分表面与第一平面411相切,形成纵向抵靠。第一进气通道141沿着壳体3纵向延伸向上且位于第一凸缘491以下的区域形成第一区域111,外部气流从第一进气通道141输出后可暂存于第一区域111。第一进气通道141及第一区域111与雾化腔74被第一平面411完全隔离开,两者之间无法进行流体和液体之间的交换和传递。第二侧壁42位于第二凸缘492下方的壁面大致呈平板状,形成第二平面421。

42.第二凸缘492与第二平面421之间的区域形成第二进气通道142的至少部分收容空间,且第二进气通道142的至少部分表面与第二平面421相切,形成纵向抵靠。第二进气通道141沿着壳体3纵向延伸向上且位于第二凸缘492以下的区域形成第二区域112,外部气流从第二进气通道142输出后可暂存第二区域112。第二进气通道142及第二区域112与雾化腔74被第二平面421完全隔离开,两者之间无法直接进行流体和液体之间的交换和传递。

43.由于雾化腔74内部的气溶胶遇冷形成的冷凝液,无法绕过第一平面411和第二平面421进入第一进气通道141和第二进气通道142,只能落入位于雾化腔74下方的底座主体53腔体内,对应的底座主体53腔体内部形成冷凝液收集区17。可理解地,在本实施例中,由于第一进气通道141和第二进气通道142大致呈圆柱性纵向延伸结构,所以第一平面411和第二平面421基本呈平板状结构,以便于形成分隔密封。当进气通道和雾化腔结构发生变化时,第一平面411和第二平面421的形状结构也会随之发生变化,使得进气通道与雾化腔47两者之间的空间无法直接进行流体和液体之间的交换和传递即可。

44.参考图4、图5、图6、图8所示,为了促进从第一进气通道141和第二进气通道142进入的外部气流汇入雾化腔74内,第一连接臂51与第一侧壁41纵向抵接的两条侧边,至少有一条侧边设有一个供气流流出的凹口。当底座4内设置有两个进气通道,即第一进气通道141和第二进气通道142时,对应的第二连接臂52与第二侧壁42纵向抵接的两条侧边,至少有一条侧边设有一个供气流流出的凹口。为了促进气流的进一步流通,第一侧壁41和第二侧壁42朝向凹口的部分表面设置有至少一个通气槽,通气槽可与雾化腔74相连通。

45.在本技术实施例中,经通气槽进入的气流进入第一缺口44汇流后进入雾化腔74。参考图4至图6所示,第一连接臂51设有第一侧边511和第二侧边512,第二连接臂52设有第三侧边521和第四侧边522。其中第一侧边511和第三侧边521相对设置,第二侧边512和第四侧边522相对设置。第一侧边511和第三侧边521分别设有第一凹口161和第三凹口163,第一侧壁41与第一凹口161相对的区域设置有第一通气槽151,第二侧壁42与第三凹口163相对的区域设置有第二通气槽152。第一通气槽151和第二通气槽152均向第一缺口44延伸设置,从而与雾化腔74相连通。且第一通气槽151和第二通气槽152,第一凹口161和第三凹口163均位于雾化腔74的上方,所以形成于雾化腔74内部的冷凝液无法进入第一通气槽151、第二通气槽152,以及第一凹口161、第三凹口163中,只能汇聚到雾化腔74下方的底座主体53内的冷凝液收集区17。第二侧边512与第一侧壁41形成纵向相互抵接密封设置,第一进气通道141进入的气流无法从第二侧边512处进入雾化腔74。第四侧边522与第二侧壁42形成纵向相互抵接密封设置,第二进气通道142进入的气流无法从第四侧边522处进入雾化腔74。在本实施例中,雾化组件7朝向第一缺口44所在面形成外部气流输入,雾化组件7朝向第二缺口45所在面形成气溶胶输出,提升了雾化效率。

46.可理解地,支架的第二缺口45也可以设置成与第一进气通道141和/或第二进气通道142相连通的结构,以增大进气量。对应的第二侧边512和第四侧边522分别设有第二凹口和第四凹口,第二凹口和第四凹口的结构分别与第一凹口161和第三凹口163的结构类似或相同,图中并未标出,对应的第一侧壁41与第二凹口相对的区域设置有第三通气槽,第二侧壁42与第四凹口相对的区域设置有第四通气槽。第三通气槽和第四通气槽均朝向第二缺口45延伸设置,从而与雾化腔74相连通。第三通气槽和第四通气槽的结构分别与第一通气槽151和第二通气槽152的结构相同或类似,图中并未标出。经第一进气通道141进入的气流可经第二凹口进入第三通气槽,经第二进气通道142进入的气流可经第四凹口进入第四通气槽。第三通气槽和第四通气槽进入的气流可进一步汇入第二缺口45中,进入雾化腔47中。同时经雾化腔47输出的气溶胶也可设置为通过第一缺口44进入第二出气口47输出,只要将第一缺口44与第二出气口47相连通即可。

47.通过将第一进气通道141和/或第二进气通道142的气流路径所在的区域与雾化腔47的内部空间,完全隔离开,雾化腔47内部形成的冷凝液无法通过进气通道泄漏,可真正有效改善冷凝液的外漏问题。气流从第一进气通道141进入后具体流经与雾化腔74依次连通的缺口个数、通气槽个数、凹口个数以及具体气流路径均可以通过具体的产品结构进行具体设计,以调整产品的气流两大小,吸阻大小。第一进气通道141和/或第二进气通道142只要设置在壳体3内部,并与雾化腔74隔开即可,既可以设置与壳体3上,也可以设置在壳体3与底座5之间,具体的进气通道大小以及形状可以根据具体的产品结构进行具体设计。

48.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。