1.本技术实施例涉及气溶胶生成装置领域,尤其涉及一种可有效防止液体进入气流感应开关的气溶胶生成装置。

背景技术:

2.气溶胶生成装置包括雾化器和电源组件,雾化器用于雾化液体基质形成气溶胶,电源装置用于给雾化器提供电源驱动。气溶胶生成装置的启动方式主要有两种,一种是通过按键启动,一种是通过气流传感器启动,即通过检测使用者抽吸来启动供电雾化。

3.对于采用气流传感器启动的气溶胶生成装置,气流传感开关通常设置于电源组件中,对应的气流感应开关上方还需设置可感应气流变化的第一气流通道。雾化器内设置有远离电源组件的吸嘴及靠近电源组件的进气端,进气端设置有进气口。第一气流通道与进气口相连通,以便感测使用者的抽吸。

4.当雾化器内液体基质或气溶胶遇冷形成的冷凝液通过进气口泄漏时,很可能会进入气流传感开关上,造成气流传感开关失效或者误触发,从而导致整个电源组件或气溶胶生成装置无法工作或者非正常启动,严重影响气溶胶生成装置的使用寿命以及使用安全性,降低用户体验。

技术实现要素:

5.为了避免或减少气溶胶生成装置中的液体进入电源装置中的气流感应开关,造成气流感应开关非正常触发或损坏的情况,本技术提供了一种用于气溶胶生成装置的电源装置,包括壳体,所述壳体内设有气流感应开关及将所述气流感应开关固定于壳体内的固定座;所述固定座包括用于容纳所述气流感应开关至少部分表面的容纳腔,以及与所述容纳腔气流连通的气流通道,所述气流感应开关通过检测所述气流通道的气压变化来控制气溶胶生成装置的启闭;所述气流通道内设有至少一个遮挡部,所述遮挡部可防止液体可防止或减少液体进入气流感应开关内。

6.优选地,上述技术方案中,所述气流通道设有相对朝向延伸的第一遮挡部和第二遮挡部;所述第一遮挡部和第二遮挡部沿所述壳体纵向错开设置。

7.优选地,上述技术方案中,所述遮挡部上设有至少一个阻液结构,所述阻液结构可阻止或减缓液体在所述遮挡部表面流动。

8.优选地,上述技术方案中,所述阻液结构包括毛细凹槽。

9.优选地,上述技术方案中,所述遮挡部于所述气流通道内凸出延伸形成楔形结构。

10.优选地,上述技术方案中,所述第一遮挡部具有向外延伸的引流面,液体可沿所述引流面流向第二遮挡部。

11.优选地,上述技术方案中,所述壳体内还设有与所述固定座的气流通道相连通的通气孔;所述通气孔沿壳体纵向的投影面积小于所述遮挡部沿壳体纵向的投影面积。

12.优选地,上述技术方案中,所述壳体内部设有固定支架;所述固定支架内设有用于

收容所述固定座的容置腔,所述通气孔设置在所述固定支架上,并与所述容置腔连通。

13.优选地,上述技术方案中,所述壳体内设有增重件,所述增重件定位于所述壳体的一端。

14.本技术还提供了一种用于气溶胶生成装置的气流感应开关的固定座,所述固定座限定有用于容纳气流感应开关至少部分表面的容纳腔,以及与所述容纳腔相连通的气流通道,气流感应开关通过检测所述气流通道的气压变化来控制气溶胶生成装置的启闭;所述气流通道内设有至少一个遮挡部,所述遮挡部可防止或减少液体进入气流感应开关内。

15.本技术还提供了一种气溶胶生成装置,包括以上所述的电源装置以及与所述电源装置电性连接的雾化器。

16.本技术的有益效果是由于在电源装置壳体内设置了固定座,固定座包括用于固定所述气流感应开关的容纳腔,以及与容纳腔连通的气流通道。气流通道内设有至少一个遮挡部,可防止或减少液体进入气流感应开关内,可大大降低气流感应开关因气溶胶生成装置内部液体泄漏造成的损坏或者误触发的几率,延长气溶胶生成装置的使用寿命,提升使用安全性和用户体验。

附图说明

17.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

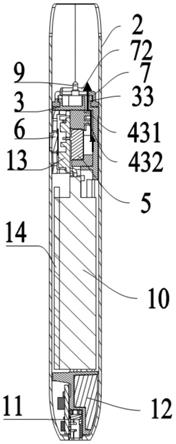

18.图1是本技术一实施例提供的气溶胶生成装置的立体图;

19.图2是本技术提供的电源装置正剖面图;

20.图3是本技术提供的电源装置侧剖面图;

21.图4是本技术提供的固定座立体图;

22.图5是本技术提供的密封套立体图;

23.图6是本技术提供的电源装置爆炸图;

24.图7是本技术提供的气溶胶生成装置剖面图。

具体实施方式

25.为了便于理解本技术,下面结合附图和具体实施方式,对本技术进行更详细的说明。

26.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后、水平、竖直等)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变,所述的“连接”可以是直接连接,也可以是间接连接,所述的“设置”、“设置于”、“设于”可以是直接设于,也可以是间接设于。

27.另外,本技术中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

28.参考图1和图2所示,本技术提供一种气溶胶生成装置,包括存储有气溶胶形成基

质并对其进行雾化生成气溶胶的雾化器100,以及为雾化器1供电的电源装置200。雾化器100包括纵向相对的吸嘴端102和与电源装置连接的连接端101。连接端101的端面处设置有至少一个进气口103。电源装置200包括纵向延伸的壳体2,壳体2一端开口,形成中空内腔。壳体2沿纵向可分为两部分,第一部分21靠近开口方向,可收容雾化器100的至少部分表面。第二部分22可容纳电池和控制模块。雾化器100与电源装置200可进行固定连接,也可进行可拆卸式连接,如通过磁吸或卡扣式连接。在本实施例中,壳体2内设有至少一个磁体8,雾化器100的端部设置对应的磁体材料或者铁磁性材料,磁体8通过磁力吸合使雾化器100保持于第一部分21的中空内腔中,雾化器100与电源装置200的壳体2内部分别设有的电极柱9进行电连接。

29.参考图2和图6所示,壳体第二部分22内腔设置有固定支架3。固定支架3内部形成电池10的收容腔31,电池10固定放置在收容腔31内。电池10与壳体2之间还设有垫片14,垫片14具有变形空间,可缓冲外部冲击力对电池10造成的损坏,以及电池10鼓包造成的变形对电池本身造成的挤压损坏。收容腔31上方固定设置有控制模块13,控制模块13可通过螺钉固定在固定支架3上。控制模块13与电极9进行电连接,控制模块13通过电极9与雾化器100进行电连接,控制雾化器100的雾化功能。

30.本技术中的气溶胶生成装置能够匹配流动性较低的气溶胶生成基质,该种类型的气溶胶生成基质在常温下可以是凝固态或者粘稠的液态,这对雾化组件对基质的吸收及传递是不利的。优选的,上述控制模块13还包括预热pcba(printed circuit board assembly),预热pcba上具有控制电路,控制电路被配置为当气溶胶生成装置启动后,控制电源输出预定的功率给雾化器100内的雾化组件,在用户抽吸前预先对雾化器内部的气溶胶生成基质进行预热,使得气溶胶生成基质由凝固态或者粘稠的液体增强流动性,顺利进入雾化组件内部雾化形成气溶胶。控制模块13还包括灯板组件,在灯板组件与壳体2之间还设置有灯罩6。灯罩6上设置有至少一个固定孔,固定支架3上对应设置有固定柱,灯罩6固定连接于固定支架3上。灯罩6上设有部分图案,壳体2与灯罩6对应的位置至少设有一个灯孔位。通过对灯板组件进行设置,可通过灯光指示气溶胶生成装置的工作状态,以及对电池10的电量进行提醒。

31.在支架3与控制模块13之间设置有气流感应开关5的容置腔32,气流感应开关5焊接在控制模块13上,或者通过导线进行电连接。气流感应开关5通过固定座4固定放置在容置腔32内部。固定座4可为硅胶制备的柔性部件,以便气流感应开关5紧密固定在容置腔32内部。

32.参考图3和图4所示,固定座4包括容纳腔41和气流通道42,容纳腔41构造成贯穿于固定座4的通孔形状。气流感应开关5至少部分表面收纳在容纳腔41内,气流感应开关5的一侧靠近气流通道42并与气流通道42相互连通,气流通道42至少部分沿壳体2纵向延伸;气流感应开关5的另一侧临近控制模块13并与外界气流连通,固定座4使得气流感应开关5的两侧之间保持气密性隔离。固定支架3与气流通道42相对的至少部分端面设置有一个贯穿的细长通气孔33。通气孔33出气端朝向气流通道42设置,进气端为凸出固定支架3表面设置。

33.参考图7所示,当雾化器100固定在电源装置200壳体内部时,通气孔33与雾化器100的进气孔103相连通。当雾化器100内部由于抽吸动作进气口103处会形成负压时,通气孔33处的气流也会形成负压,与通气孔33相连通的气流通道42会进一步形成负压,此时气

流感应开关5内部的膜片就会发生形变,气流感应开关5内部会将气压变化转化为电容变化,传递给控制模块13,从而控制气溶胶生成装置启动工作。当用户停止抽吸,进气口103气压恢复正常,对应的通气孔33、气流通道42内的气压恢复正常,气流感应开关5内部不会产生电容变化,气溶胶生成装置开闭。

34.如图2和图6所示,位于电池收容腔31的下方设置有充电模块11,充电模块11上设有定位孔,固定支架3上对应位置设置有定位柱。充电模块11包括充电usb接口,充电模块11与电池10进行电连接,同时也与控制模块13通过导线15进行电连接。壳体2一端设置有充电usb接口的孔位,当电源装置电池电量不足时,用户可通过usb接口与外部电源进行连接充电。固定支架3的下端部分空间还设置了增重件12,通过在壳体2内部设置增重件12可增加整个气溶胶生成装置的重量,提升气溶胶生成装置的手感体验。

35.参考图2、图5、图6和图7所示,固定支架3上套设有密封套7。固定支架3上端固定设置有两个磁体8,两个电极柱9。两个磁体8设置在两个电极柱9两侧。对应地,密封套7两侧设置有两个第一孔71,两个磁体8可分别穿过两个第一孔71。中间位置设置有一个凸起的第二孔72,两个电极柱9可穿出第二孔72。两个电极柱9可为弹性电极柱。当雾化器100与电源装置200进行连接时,两个电极柱9与雾化器的端面101至少部分抵接,形成电连接,密封套7中间凸起设置的第二孔72顶端面与雾化器的端面101至少部分抵接,并覆盖进气口103。

36.如图2和图5所示,壳体2上设置有至少一个供外部空气进入的气孔23,密封件7的侧面设置有至少一个缺口73,从气孔23进入的气流可经缺口73进入进气口103内部。由于进气口103经通气孔33、气流通道42与气流感应开关5相连通,雾化器100内部的液体基质或气溶胶遇冷后形成的冷凝液可从进气口103处进入通气孔33,进而进入气流通道42和气流感应开关5,造成气流传感开关5损坏失灵。

37.为了防止液体渗入,参考图3和图4所示,在气流通道42内设置有至少一个凸出于气流通道42内壁的遮挡部43。遮挡部43正对通气孔33设置,且遮挡部43沿壳体纵向的投影面积大于通气孔33沿壳体纵向的投影面积,即遮挡部43在壳体横截面内的投影面积大于通气孔33在壳体横截面内的投影面积,从而使得从进气孔103泄漏下来的液体进入通气孔33后,被气流通道42内的遮挡部43拦截。为了进一步增加遮挡部43对液体的阻隔能力,气流通道42内设置有第一遮挡部431和第二遮挡部432。所述气流通道42沿壳体纵向延伸,对应的第一遮挡部431和第二遮挡部432相对朝向地凸出于气流通道42的内壁并且沿壳体纵向错开设置。作为另一实施方案,上述遮挡部可以是沿气流通道42的纵向或径向延伸的多个凸出部分,相邻的凸出部分之间构造成能够吸附液体的毛细沟槽从而阻止液体进入固定座4的容纳腔41。

38.可以理解的是,固定支架3上的通气孔33本身可以构建成上述气流通道,通气孔33临近固定座4的容纳腔41设置从而与之连通。作为选择性替代方案,遮挡部43可以凸出形成在通气孔33的内壁面,从而阻止来自雾化组件的液体进入固定座4的容纳腔41内。

39.为了进一步增强遮挡部43的阻液能力,遮挡部43在气流通道42内形成曲折延伸的楔形结构,进一步延长和曲折化渗入的液体在遮挡部43表面的流淌路径。第一遮挡部431的楔形表面可进一步形成向外延伸的引流面44,液体可沿着曲折延伸的引流面44流入第二遮挡部432的表面。遮挡部43的部分表面设有至少一个阻液结构45,所述阻液结构45包括遮挡部43至少部分表面凹陷形成的毛细凹槽,毛细凹槽可进一步储存液体。当所述毛细凹槽足

够多时,液体几乎很难在遮挡部43表面流动。可理解地,遮挡部43表面还可设计其他阻液结构45,包括将遮挡部43的表面设计为磨砂或者凹凸不平的表面,进一步阻止液体的流动。由于设置了上述多重阻液结构,液体不会通过气流通道42,气流感应开关5不会由于液体渗入而造成损坏,大大提高了气溶胶生成装置的使用寿命,增强了用户体验。

40.由于遮挡部43只占据了气流通道42的部分空间,从通气孔33进入的气流可从遮挡部43与气流通道42之间的空隙,顺畅进入气流感应开关5内,不会影响气流感应开关5的灵敏度,以及气溶胶生成装置的吸阻大小。

41.需要说明的是,本技术的说明书及其附图中给出了本技术的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本技术所附权利要求的保护范围。