1.本实用新型涉及烟草生产领域,特别是一种卷烟滤棒复合机。

背景技术:

2.随着烟草生产技术的发展,复合型滤棒开始被大量应用,其是由两种或两种以上滤棒材料拼接而成,而在进行拼接工序前需将滤棒材料按照既定顺序排列整齐。现有技术的滤棒复合机不仅体积过大,且存在排列效果不好、生产速度不高。复合后常出现两款滤棒的间隙不均匀、相位偏差等瑕疵。

技术实现要素:

3.针对上述不足,本实用新型的目的在于提供一种卷烟滤棒复合机,他不仅体积小,且能够将滤棒材料高速有序的排列在一起。

4.实现本实用新型目的的技术方案是一种卷烟滤棒复合机,包括电控箱、通过架线槽与电控箱连接的复合装置、集尘器,其特征在于:所述复合装置具有一本体,所述本体上设有至少两个进料机构,所述进料机构分别通过送料机构与对应的拨料盘联通,所述本体侧壁上还设有复合机构,所述复合机构与拨料盘垂直布置并与之配合。

5.而且所述进料机构由料斗,设置于料斗下方的分切轮毂,设置于分切轮毂一侧的一系列切刀组成,所述料斗与分切轮毂之间还具有搅拌装置,所述搅拌装置由对称布置的带轮、连接两带轮的皮带以及设置在本体另一侧的第一驱动装置组成,所述带轮由第一驱动装置驱动。

6.而且所述送料机构由设于分切轮毂下方的拨钩、扶棒轮机构及抛射器组成;所述拨钩由底座、支架、主动带轮、从动带轮、传送带、第二驱动装置及升降机构组成,所述主动带轮由第二驱动装置驱动并通过传送带与从动带轮连接,所述主动带轮、从动带轮设置在支架上,所述支架通过升降机构与底座连接,所述传送带上布置有一系列凸起;所述扶棒轮机构由扶棒轮、第三驱动装置及传动带组成,所述扶棒轮通过传动带与第三驱动装置的输出端连接,所述扶棒轮纵向截面呈圆台形,所述扶棒轮的侧壁圆周上具有一系列花键,所述花键与扶棒轮的轴线呈10

°

~15

°

夹角;所述抛射器由上抛射轮、下抛射轮、第四驱动装置、及导轨组成,所述上、下抛射轮上、下布置并分别通过对应的第四驱动装置驱动,所述上抛射轮的底部与下抛射轮的顶部间具有间隙,所述上抛射轮的底部与下抛射轮的顶部均置于导轨内;所述扶棒轮机构设于拨钩的传送带上方,所述抛射器设于拨钩的传送带的尾部,所述拨料盘与上、下抛射轮垂直并置于上、下抛射轮的间隙中。

7.而且所述复合机构由集料盘、第一过渡盘、第二过渡盘、第一接料盘、第二接料盘以及复合盘及立板组成,所述立板上依次布置有集料盘、第二过渡盘、第二接料盘、复合盘、第一过渡盘以及第一接料盘,所述复合盘及第一接料盘分别与对应位置的拨料盘配合。

8.而且所述上、下抛射轮分别通过连接板与对应的第四驱动装置连接,所述两连接板之间通过气缸连接。

9.本实用新型的优点在于:1.拨料盘与复合机构之间垂直布置,节省了横向空间,有效缩小了机体的占地面积。2.通过送料机构将滤棒送入对应的拨料盘中,其中扶棒轮使得滤棒从刀库到拨勾更加平稳,抛射轮给滤棒增加动力,促使滤棒更快速的分离,滤棒在盘与盘之间转换的更为平稳,如此便可提高生产效率,生产速度可达300m/min。

附图说明

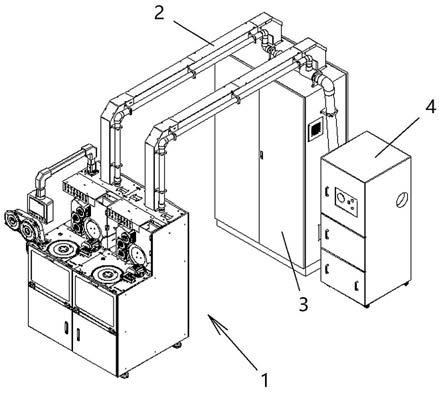

10.图1是卷烟滤棒复合机的结构示意图;

11.图2是卷烟滤棒复合机局部结构示意图;

12.图3是卷烟滤棒复合机局部结构示意图;

13.图4是拨钩的结构示意图;

14.图5是扶棒轮机构的结构示意图;

15.图6是抛射器的结构示意图;

16.图7是复合机构的结构示意图;

17.图8是卷烟滤棒复合机局部结构示意图。

具体实施方式

18.参见图1~8,以下将结合实施例对本实用新型做进一步说明。

19.本实用新型涉及烟草生产领域,特别是一种卷烟滤棒复合机,包括电控箱3、通过架线槽2与电控箱3连接的复合装置1、集尘器4,其独到之处在于:所述复合装置1具有一本体,所述本体上设有至少两个进料机构5,所述进料机构5分别通过送料机构与对应的拨料盘9联通,所述本体侧壁上还设有复合机构10,所述复合机构10与拨料盘9垂直布置并与之配合。

20.不同规格的待加工滤棒分别放入不同的进料机构5中,而后待加工滤棒在分切轮毂5.2处被切割后通过送料机构送入拨料盘9中,通过拨料盘9的转动,待加工滤棒进而被送入复合机构10中,最终在复合机构10中被依序排列并进入下一工序。

21.由于复合机构10与拨料盘9之间垂直布置,可以节省横向空间,减少机体的占地面积。

22.而且所述进料机构5由料斗5.1,设置于料斗5.1下方的分切轮毂5.2,设置于分切轮毂5.2一侧的一系列切刀5.4组成,所述料斗5.1与分切轮毂5.2之间还具有搅拌装置5.3,所述搅拌装置5.3由对称布置的带轮、连接两带轮的皮带以及设置在本体另一侧的第一驱动装置11组成,所述带轮由第一驱动装置11驱动。

23.待加工滤棒通过料斗5.1进入分切轮毂5.2上方,搅拌装置5.3不停转动,不仅可以避免待加工滤棒堆积,还能引导滤棒依次进入分切轮毂5.2中,切刀5.4位于分切轮毂5.2的一侧,随着分切轮毂5.2的转动待加工滤棒被切刀5.4分割为数段。

24.进一步的技术方案可以是所述送料机构由设于分切轮毂下方的拨钩6、扶棒轮机构7及抛射器8组成;所述拨钩6由底座6.1、支架6.2、主动带轮6.4、从动带轮6.5、传送带6.6、第二驱动装置6.8及升降机构6.3组成,所述主动带轮6.4由第二驱动装置6.8驱动并通过传送带6.6与从动带轮6.5连接,所述主动带轮6.4、从动带轮6.5设置在支架6.2上,所述支架6.2通过升降机构6.3与底座6.1连接,所述传送带6.6上布置有一系列凸起6.7;所述扶

棒轮机构7由扶棒轮7.1、第三驱动装置7.2及传动带7.3组成,所述扶棒轮7.1通过传动带7.3与第三驱动装置7.2的输出端连接,所述扶棒轮7.1纵向截面呈圆台形,所述扶棒轮7.1的侧壁圆周上具有一系列花键,所述花键与扶棒轮7.1的轴线呈10

°

~15

°

夹角;所述抛射器8由上抛射轮8.1、下抛射轮8.2、第四驱动装置8.4、及导轨8.3组成,所述上、下抛射轮8.1、8.2上、下布置并分别通过对应的第四驱动装置8.4驱动,所述上抛射轮8.1的底部与下抛射轮8.2的顶部间具有间隙,所述上抛射轮8.1的底部与下抛射轮8.2的顶部均置于导轨8.3内;所述扶棒轮机构7设于拨钩6的传送带6.6上方,所述抛射器8设于拨钩6的传送带6.6的尾部,所述拨料盘9与上、下抛射轮8.1、8.2垂直并置于上、下抛射轮8.1、8.2的间隙中。

25.滤棒被分割完毕后,位于分切轮毂5.2下方的拨钩6,其凸起6.7刚好与分切轮毂5.2配合,将其中的滤棒推出并送入抛射器8的导轨8.3中,随着上、下抛射轮8.1、8.2转动,待加工滤棒被送入拨料盘9中。

26.扶棒轮机构7位于拨钩6的上方,其上花键与轴线呈10

°

~15

°

夹角,分切轮毂5.2每转一个槽,扶棒轮7.1也相应转动一个键位,将滤棒平稳导入抛射器8中。

27.通过扶棒轮7.1使得滤棒从刀库到拨勾6更加平稳,上、下抛射轮8.1、8.2给滤棒增加动力,促使滤棒更快速的分离,滤棒在盘与盘之间转换的更为平稳;生产速度可达300m/min。

28.而且所述复合机构10由集料盘10.6、第一过渡盘10.2、第二过渡盘10.5、第一接料盘10.1、第二接料盘10.4以及复合盘10.3及立板10.7组成,所述立板10.7上依次布置有集料盘10.6、第二过渡盘10.5、第二接料盘10.4、复合盘10.3、第一过渡盘10.2以及第一接料盘10.1,所述复合盘10.3及第一接料盘10.1分别与对应位置的拨料盘9配合。

29.由于至少有两组进料机构5,其中一组进料机构5对应的拨料盘9与复合机构10中的复合盘10.3配合,另一进料机构5对应的拨料盘9与复合机构10中的第一接料盘10.1配和,待加工滤棒从各个拨料盘9中最终汇入复合机构10,第一接料盘10.1上的滤棒通过第一过渡盘10.2被送入复合盘10.3中,并与从另一进料机构5送入的不同规格的滤棒依序排列,而后依次通过第二接料盘10.4、第二过渡盘10.5、集料盘10.6并最终被送入下一工序,复合工序完毕。

30.集料盘10.6、第二过渡盘10.5、第二接料盘10.4、复合盘10.3、第一过渡盘10.2以及第一接料盘10.1的结构与现有技术产品相同,盘与盘之间并不接触,通过不同的驱动机构驱动,由于各个功能盘的驱动方式及滤棒如何在各个盘之间传递属于现有技术,在此便不赘述其具体实现方式。

31.进一步的技术方案也可以是所述上、下抛射轮8.1、8.2分别通过连接板8.5与对应的第四驱动装置8.4连接,所述两连接板8.5之间通过气缸8.6连接。

32.当气缸8.6升起,上、下抛射轮8.1、8.2间隙变大,停止工作,当气缸8.6下降,上、下抛射轮8.1、8.2间隙变小,当滤棒进入导轨8.3时便被在上、下抛射轮8.1、8.2的转动下被加速送入拨料盘9中。