1.本实用新型涉及卷烟装置技术领域,特别是一种劈刀盘的新型调节装置。

背景技术:

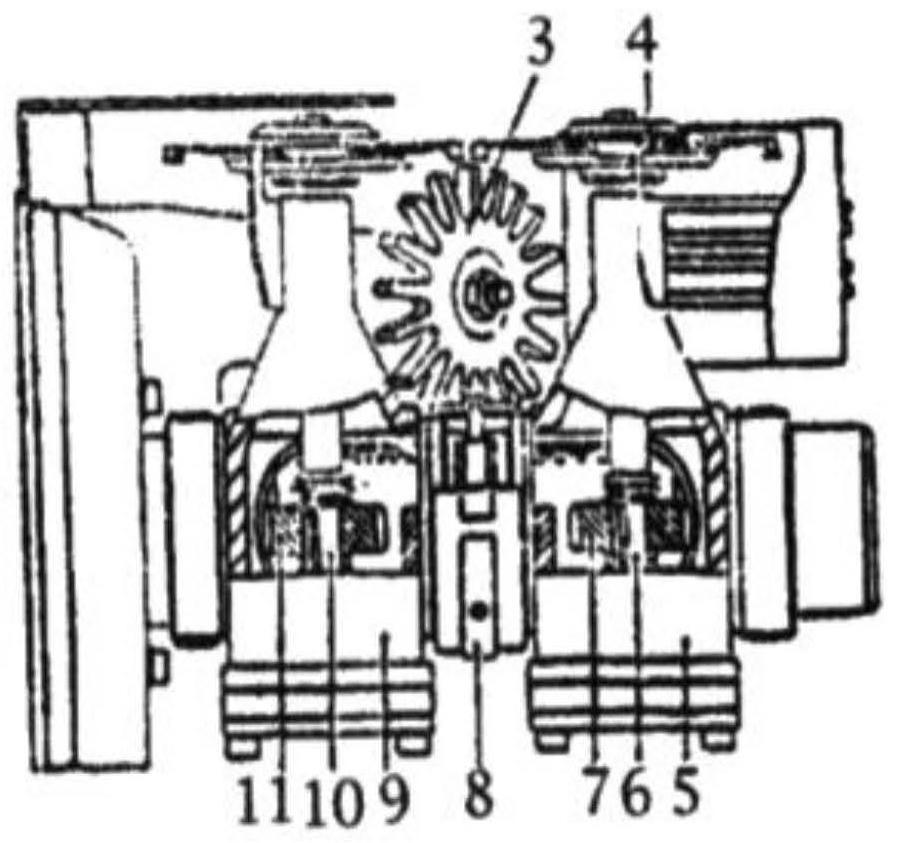

2.zj17卷烟机ve部分平准器组件是完成吸丝成型的重要组成部件。如图1所示,平准器组件主要由刷丝轮3、劈刀盘4和劈刀盘传动装置组成;前后的劈刀盘4是修削烟丝的,分别安装在前劈刀盘轴6和后劈刀盘轴10上,前、后的劈刀盘轴上分别装有前换向齿轮7和后换向齿轮11,前、后的劈刀盘轴和前、后的换向齿轮分别安装在前换向体5和后换向体9中。工作时,前、后的换向齿轮传动前、后两个劈刀盘按相反方向传动,形成剪切作用。

3.劈刀盘圆周上有凹槽,是保证在烟支两端烟丝密度比烟支中间的密度大,烟丝密度大的部分叫做紧头位置,两凹槽中心间的圆周距离等于烟支长度。为保证切刀正好切在紧头位置,劈刀盘与切刀有运动同步以及位置同步的关系,运动同步指劈刀盘的理论线速度与切刀切割烟条的水平分速度相等,劈刀盘每转两个凹槽,切刀切割烟条一次;位置同步指劈刀盘凹槽的作用部位与切刀切割烟条的切割位置保持相对同步,使切刀切割在劈刀盘凹槽作用烟条部位的中间,从而形成紧头烟。

4.现有的平准器组件上有一微调手柄,设置于平准器组件的调整套8上,在日常生产中当劈刀盘凹槽与切刀切割位置不同步时,操作人员通过旋转微调手柄,以调整劈刀盘凹槽的位置,从而控制压实端的前后位置,起到避免空头烟支产生,使烟支克重符合标准重量,减小烟支重量偏差的作用。图3为原手柄及其圆盘装配简图,圆盘厚度为10mm,卡簧槽后边到轴肩距离也是10mm,在日常维修保养中,我们发现,原手柄设计有缺陷,其卡簧槽设计不合理,我们选用的是规格为公称直径12mm的jis b 2804

‑

2010轴用挡圈,如图2所示,挡圈内径d=11.1

±

0.18mm,厚度h=1

±

0.05mm,通过查阅设计手册,选用这个挡圈时,沟槽设计推荐值为直径11.5mm,宽度为1.1mm,而原手柄卡簧槽,宽度为1.5mm,如果挡圈安装在卡簧槽左边,就会使圆盘相对挡圈存在0.4mm间隙,挡圈不能有效卡紧圆盘,设备运行过程中会使手柄前后窜动,手柄前后窜动导致螺旋齿前后窜动;螺旋齿轮前后极限移动量约为8mm,移动一次,螺旋齿轮带动后面的斜齿轮旋转约10.5

°

,通过观察,螺旋齿轮前后窜动量约为2mm—4mm,螺旋齿轮前后窜动,后面的斜齿轮旋转约3

°

—6

°

,与螺旋齿轮相啮合的齿轮分别控制劈刀盘以及刷丝轮,螺旋齿轮前后窜动,导致2个齿轮发生转动,从而使劈刀盘以及刷丝轮的位置发生改变,斜齿轮旋转一周,劈刀盘相对也旋转一周,因此劈刀盘也会旋转3

°

—6

°

,以单倍烟支长度为60mm的烟支为例,因为劈刀盘两凹槽中心间的圆周距离等于烟支长度,我们所使用的劈刀盘旋转一周有6支烟,此时l=360mm,当刀盘旋转3

°

—6

°

,原本凹槽位置会改变,产生滑移3—6mm,此时由于凹槽中心位置发生变化,从而使压实端位置发生改变。从而使紧头位置出现偏移,将导致烟支密度分布不均,影响烟支重量,同时会增加烟支端部脱落烟末的风险,甚至于出现空头烟支。

5.另外,原微调手柄上的o型圈,在长时间的使用下,由于微调手柄相对窜动,会使o型圈加速磨损、老化,当o型圈失效后,就会有漏油的情况产生,在手柄下方就是烟丝回丝通

道,如果油液滴入烟丝,就会出现油烟,影响烟支质量。

技术实现要素:

6.为解决现有技术中存在的问题,本实用新型的目的是提供一种劈刀盘的新型调节装置,减小微调手柄的窜动并且提高其密封性。

7.为实现上述目的,本实用新型采用的技术方案是:

8.一种劈刀盘的新型调节装置,包括微调手柄、圆盘和挡圈,所述微调手柄两端分别为安装部和调节部,所述安装部依次形成有外螺纹、卡簧槽和若干个o型圈槽;所述挡圈过渡配合的设置于卡簧槽内,通过所述挡圈和调节部分别与圆盘两侧相抵,将圆盘轴向固定的套设于微调手柄上;作业时,新型调节装置通过所述微调手柄的外螺纹与平准器组件螺纹连接,通过所述圆盘与平准器组件进行固定,并通过旋转所述微调手柄的调节部对平准器组件的劈刀盘进行调节,以使劈刀盘凹槽与切刀切割位置同步。

9.为了更好地实现本实用新型,进一步的技术方案是:所述若干个o型圈槽为两个。

10.进一步的技术方案是:所述调节部为圆柱状结构,且设有m10的内六角盲孔。

11.进一步的技术方案是:所述卡簧槽的宽度与选用挡圈的厚度相同,以使其符合紧密卡合的要求。

12.进一步的技术方案是:所述圆盘上设有与平准器组件上的螺孔相对应的若干个沉台螺钉孔。

13.进一步的技术方案是:所述圆盘一端形成有凸台,通过所述凸台与调整部相抵,并使圆盘另一端与卡簧槽齐平。

14.进一步的技术方案是:所述圆盘周边设置有o型圈槽。

15.进一步的技术方案是:所述圆盘上的o型圈槽与o型圈过盈配合。

16.相比现有技术,本实用新型的有益效果在于:

17.本实用新型劈刀盘的新型调节装置,通过挡圈和微调手柄的调节部分别对圆盘的两侧相抵,实现对圆盘的轴向固定,从而减小微调手柄的晃动,以达到缩减劈刀盘的位置偏移,降低压实端偏移量,并减少空头烟支的出现,提高烟支的合格率;并通过在微调手柄的调节部设置若干个o型圈槽,并对圆盘上的o型圈槽进行深度缩减,以使其与o型圈过盈配合,以提高劈刀盘的新型调节装置的整体密封性,杜绝漏油情况的产生,以达到提高烟支的质量,减少烟支消耗的目的。

附图说明

18.图1为本实用新型现有技术中平准器组件的结构示意图;

19.图2为本实用新型现有挡圈的结构示意图;

20.图3为本实用新型现有手柄与圆盘的装配示意图;

21.图4为本实用新型实施例劈刀盘的新型调节装置的结构示意图。

22.图中:1.微调手柄;2.圆盘;3.刷丝轮;4.劈刀盘;5.换向体;6.前劈刀盘轴;7.前换向齿轮;8.调整套;9.后换向体;10.后劈刀盘轴;11.后换向齿轮;12.外螺纹;13.卡簧槽;14.第一o型圈槽;15.第二o型圈槽。

具体实施方式

23.为了使本技术领域的人员更好地理解本实用新型方案,并使本实用新型的上述目的、特征和优点能更加明显易懂,下面结合附图和实施例对本实用新型作进一步详细的说明。

24.在其中一个实施例中,如图4所示,一种劈刀盘的新型调节装置,包括微调手柄1、圆盘2和挡圈,微调手柄1形成有安装部和调节部,安装部依次形成有外螺纹12、卡簧槽13和若干个o型圈槽;挡圈过渡配合的设置于卡簧槽内,通过挡圈和调节部分别与圆盘两侧相抵,将圆盘轴向固定的套设于微调手柄上;作业时,微调手柄的外螺纹与平准器组件螺纹连接,圆盘与平准器组件进行固定,通过旋转微调手柄的调节部对平准器组件的劈刀盘进行调节,以使劈刀盘凹槽与切刀切割位置同步。

25.具体地,本实施例的微调手柄总长度为116mm,保持了原手柄的总长度不变,其中一端内缩直径作为安装部,用于安装圆盘并与平准器组件相连接,另一端作为调节部,采用直径为φ25mm的圆柱状结构,且设有m10深40mm的内六角盲孔。卡簧槽的外径与挡圈内径相适应设置,以达到过渡配合的效果,卡簧槽的宽度优选为1.1mm,与挡圈的厚度一致设置,有效避免出现微调手柄前后窜动的情况。作为优选,若干个o型圈槽为两个,分别为结构相同的第一o型圈槽14和第二o型圈槽15,且第二o型圈槽15不与调节部直接连接,通过第一o型圈槽和第二o型圈槽形成双密封圈结构,双密封圈的设计采用将单支撑点变为双支撑点的原理,在设备运行中,大大的降低了密封圈的磨损,提高了密封圈的使用寿命,密封圈的密封效果更好,更好地避免出现漏油的情况。

26.本实施例的圆盘内径为18mm,外径为60mm,圆盘周向均匀设有沿轴向方向的四个沉台螺钉孔,圆盘周边设置有第三o型圈槽,且圆盘的一端还形成有凸台,使整个圆盘的腔体长度由原来的10mm增加为30mm,从而使圆盘套设于微调手柄的安装部并与调节部相抵,且圆盘的另一端刚好与调节部的卡簧槽一端齐平,从而使圆盘的稳固性更好,减小窜动;作为优选,第三o型圈槽的深度为2.75mm,通过缩小第三o型圈槽的深度,从而使垫圈与第三o型圈槽过盈配合,从而使密封效果更好。

27.安装时,首先将2个o型圈分别套在微调手柄的第一o型圈槽和第二o型圈槽内,再将微调手柄的安装部插入圆盘的腔体内,并在圆盘上套设一个大o型圈,通过挡圈卡合在微调手柄的卡簧槽内,对圆盘进行固定,完成劈刀盘的新型调节装置的组装;然后,先将微调手柄的外螺纹端插入平准器组件调整套内的螺纹孔中,顺时针旋转至圆盘紧挨平准器组件,并使圆盘的四个沉台螺钉孔与平准器组件上的螺孔对齐,用m4mm的螺栓紧固圆盘,完成劈刀盘的新型调节装置的安装。

28.在装配后,卡簧槽相对挡圈基本无间隙,卡接更紧固。操作人员在日常生产中,可以随时观察机器显示面板上的压实端波形图,当压实端位置发生偏移时,用m10的外六角手柄插入劈刀盘的新型调节装置的调节部,对微调手柄进行旋转,将压实端位置调整至正确位置。

29.本发明的劈刀盘的新型调节装置相对于改前:

30.1、减小了卡簧间隙,大大降低了手柄窜动导致的劈刀盘位置偏移量。

31.2、压实端位置偏移得到了有效的降低,根据统计结果,压实端位置由

±

8降低至

±

3。日常生产过程中空头烟的出现明显减少,烟支质量标偏明显提高。因空头烟出现使剔除

烟支造成的消耗大大减少。

32.3、双密封圈的设计具有更好的密封性,减少了因漏油造成油烟的风险。手柄上的o型圈更换频率由1月一次降低为3月一次,提高了o型圈使用寿命,降低了成本。

33.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。