1.本技术属于电子雾化技术领域,具体而言,涉及一种气溶胶产生装置。

背景技术:

2.加热不燃烧(heat not burning,hnb)装置,是一种通过加热但不使气溶胶产生基质(经过处理的植物叶类制品)燃烧的电子设备。加热不燃烧装置通过高温加热到气溶胶产生基质可以产生气溶胶但是却不足以燃烧的温度,能在不燃烧的前提下,让气溶胶产生基质产生用户所需要的气溶胶。

3.目前市场上的hnb装置主要采用电阻加热方式,即利用中心发热片或发热针等从气溶胶产生基质中心插入至气溶胶生成基质内部进行加热。这种装置在使用前需预热等待时间长,不能抽停自由,气溶胶生成基质碳化不均匀,导致气溶胶生成基质烘烤不充分,利用率低;其次,hnb装置的发热片容易在气溶胶产生基质提取器和发热片基座中产生污垢,难清洁;会使接触发热体的局部气溶胶产生基质温度过高、发生部分裂解,释放出对不需要的物质。因此微波加热技术逐渐替代电阻加热方式成为新的加热方式。微波加热技术具有高效、及时、选择性及加热无延缓性的特点,只对特定介电特性的物质有加热效果。采用微波加热雾化的应用优势有:a、微波加热为辐射加热,非热传导,可实现即抽即停;b、无加热片,因此不存在断片、清洁发热片的问题;c、气溶胶产生基质利用率高,口感一致性高,口感更接近香烟。

4.同时,电阻加热方式的hnb装置,加热温度控制都是有热电偶进行反馈测定控制电流或是电压的输出,达到控制温度的目的。发热片的电参数一致性与精度要求非常高,温度控制精度差,温控不精准容易产生不需要的物质。而对于微波加热方式的hnb装置,由于微波加热会产生强电磁场,在强电磁场下,当用常规温度传感器测温时,金属材料制作的测温探头及导线在高频电磁场下产生感应电流,由于集肤效应和涡流效应,使其自身温度升高和容易产生火花,对温度测量造成严重干扰,使温度示值产生很大误差或者无法进行稳定的温度测量。

技术实现要素:

5.本技术旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本技术提出了一种气溶胶产生装置。

7.有鉴于此,根据本技术提出一种气溶胶产生装置,包括:壳体,壳体设有谐振腔;安装部,设于壳体,位于谐振腔的第一端,用于收容气溶胶产生基质;微波组件,与壳体相连接,用于向谐振腔内发射微波,以加热气溶胶产生基质,产生气溶胶;光纤感温件,设于谐振腔,用于检测气溶胶产生基质的温度,至少部分光纤感温件穿设于安装部。

8.在该技术方案中,气溶胶产生装置包括“电子烟”等设备,其中,壳体为气溶胶产生装置的主体框架,在壳体的内部形成有谐振腔,同时设置有与壳体相连接的微波组件。壳体上还设置有安装部,安装部设置在谐振腔的第一端,安装部用于收容气溶胶产生基质。

9.在气溶胶产生装置的工作过程中,微波组件能够生成微波,并将微波发射至谐振腔内,从而对安装在安装部上的气溶胶产生基质进行加热,使其雾化形成气溶胶,供用户吸食。

10.其中,安装部的材质具体为具有低介电损耗性能的绝缘材料,具体地,安装部的材质可以为ptfe(poly tetra fluoroethylene,聚四氟乙烯)、微波透明陶瓷等。

11.其中,气溶胶产生装置还包括光纤感温件,光纤感温件主要包括光纤结构,通过光纤同时作为温度采集的传感器和信号传输通道,利用光纤所处空间温度场对光纤的向后散射光信号,来实现温度检测,其中没有设置金属探头和金属线缆,因此具有超强的抗电磁场干扰、响应时间快、性能稳定、寿命长、耐腐蚀、体积小等特点。

12.通过设置光纤感温件来采集气溶胶产生基质的温度,不会受到谐振腔内微波场的影响,因此采集到的温度信息更加准确,且对温度变化的响应速度更快,同时由于光纤的信号传输速度显著快于一般线缆,因此能够以非常快的速度反馈气溶胶产生基质的准确温度,从而控制微波组件及时调整微波功率,从而使气溶胶产生基质在合适的温度下雾化,一方面防止温度不合适导致产生不需要的物质,另一方面提高雾化效率,减少基质浪费,有效地提高了如电子烟等气溶胶产生装置的使用体验。

13.另外,根据本技术提供的上述技术方案中的气溶胶产生装置,还可以具有如下附加技术特征:

14.在上述技术方案中,安装部上设有连通谐振腔的通孔,至少部分光纤感温件穿过通孔。

15.在该技术方案中,光纤感温件主要包括光纤结构,为使光纤感温件穿过安装部,从能能够与气溶胶产生基质相接触,在安装部上设置有连通谐振腔的通孔,光纤结构穿过谐振腔和安装部上的通孔,至少部分光纤结构与气溶胶产生基质相接触,从而能够准确地识别到气溶胶产生基质的实际温度,使得气溶胶产生装置能够根据气溶胶产生基质的实际温度控制微波组件的工作功率,使得气溶胶产生基质能够在合适的温度下雾化,保证雾化效率,同时防止产生不需要的物质。

16.在上述任一技术方案中,光纤感温件包括n个光纤感温探头;通孔的数量为n个,且n个通孔与n个光纤感温探头一一对应,其中n为大于1的整数。

17.在该技术方案中,光纤感温件包括多个光纤感温探头,具体为n个光纤感温探头,具体地,一个光纤感温探头可以是一束光纤线束。同时,对应于n个光纤感温探头,安装部上还设置有与其一一对应的n个通孔,n个光纤感温探头中的每一个探头,均由对应的一个通孔穿出安装部,从而能够对气溶胶产生基质中的不同部位的温度进行采集,进而实现了能够实时监控气溶胶产生基质在加热雾化时,整体的温度变化曲线。

18.因此,本技术实施例提供的气溶胶产生装置,一方面能够更好的控制微波组件进行加热,防止因局部温度过高或过低导致的雾化效率降低,另一方面有利于使设计人员根据气溶胶产生基质在加热雾化时整体的温度变化,探究气溶胶产生装置中,谐振腔内的微波分布情况,有利于帮助设计人员调整微波组件的工作参数,以得到更均匀的微波场分布,使气溶胶产生装置(如电子烟),能够更好的使气溶胶产生基质(如与电子烟配合使用的烟弹)均匀加热,充分雾化。

19.在上述任一技术方案中,气溶胶产生装置还包括:谐振柱,位于谐振腔内,谐振柱

的第一端与安装部相连接,谐振柱的第二端与谐振腔的第二端相连接。

20.在该技术方案中,气溶胶产生装置的谐振腔内,设置有与微波组件配合使用的谐振柱,谐振柱具体用于对微波组件发射的微波进行谐振传导,从而使微波组件馈入谐振腔的微波,由谐振柱的第二端传导至谐振柱的第一端,进而对安装部上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

21.其中,气溶胶产生基质与谐振腔通过安装部相互隔离,能够避免雾化产生的气溶胶、液体废料、固定废料进入到谐振腔中,避免废料污染谐振腔导致故障。

22.在上述任一技术方案中,谐振腔为圆柱形谐振腔,安装部为圆柱形安装部,圆柱形谐振腔和圆柱形安装部同轴设置;谐振柱与圆柱形谐振腔同轴设置。

23.在该技术方案中,谐振腔、安装部均为圆柱形设置,一方面能够有效提高内部空间的利用率,减小装置的整体体积,实现气溶胶产生装置的小型化,另一方面能够提高气溶胶产生装置中各结构的整体强度。

24.同时,圆柱形谐振腔和圆柱形安装部同轴设置,谐振柱与圆柱形谐振腔同轴设置,能够保证经过谐振柱传导至气溶胶产生基质处的微波,能够传导至气溶胶产生基质的中部位置,从而提高微波对气溶胶产生基质加热的均匀性,避免了微波集中导致的气溶胶产生基质受热不均匀,进一步提高了雾化效率,保证了气溶胶产生基质的雾化效果。

25.在上述任一技术方案中,谐振柱包括空腔,空腔沿谐振柱的轴线方向贯穿谐振柱。

26.在该技术方案中,谐振柱具体为中空的“管形”结构,其中,光纤感温探头可以传射在谐振柱的内部,从而通过谐振柱实现光纤感温探头的固定和保护,防止光纤感温探头受损。

27.在上述任一技术方案中,气溶胶产生装置还包括:控制器,用于根据气溶胶产生基质的温度控制微波组件;光纤感温件还包括:传输线,位于空腔内,传输线连接光纤感温探头和控制器。

28.在该技术方案中,气溶胶产生装置还包括控制器,控制器能够根据用户的吸吮动作控制微波组件工作,并根据采集到的气溶胶产生基质控制微波组件的工作参数,如微波功率、微波占空比等。

29.光纤感温件包括传输线,具体为光纤线束,该传输线的一端连接光纤感温探头,另一端连接控制器,从而将光纤感温探头采集到的温度数据发送至服务器,以供服务器通过气溶胶产生基质的温度,调节微波组件的工作参数,从而使气溶胶产生基质在合适的温度下雾化,一方面防止温度不合适导致产生不需要的物质,另一方面提高雾化效率,减少基质浪费,有效地提高了如电子烟等气溶胶产生装置的使用体验。

30.在上述任一技术方案中,谐振柱为导体谐振柱。

31.在该技术方案中,谐振柱用于将微波组件发射的微波进行谐振传导,从而使微波组件馈入谐振腔的微波,由谐振柱的第二端传导至谐振柱的第一端,进而对安装部上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

32.其中,为满足谐振要求,谐振柱的外表面需要具有导电性能。因此,谐振柱的材质为导体材质,也即谐振柱为导体谐振柱,其材料优选为金属,如铜、铁、铝、银、金或上述金属的合金等,在一些实施例中,导体谐振柱的材料还可以是碳或碳的同位异形体,本技术实施例对此不做限制。

33.在上述任一技术方案中,谐振柱为金属谐振柱。

34.在该技术方案中,谐振柱为金属谐振柱。具体地,谐振柱用于将微波组件发射的微波进行谐振传导,从而使微波组件馈入谐振腔的微波,由谐振柱的第二端传导至谐振柱的第一端,进而对安装部上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

35.其中,为满足谐振要求,谐振柱的外表面需要具有导电性能。因此,谐振柱的材质为金属材质,包括如铜、铁、铝、银、金或上述金属的合金等。

36.在上述任一技术方案中,谐振柱包括:柱体;第一金属薄膜层,第一金属薄膜层覆盖柱体的外侧壁。

37.在该技术方案中,谐振柱具体包括柱体和第一金属薄膜层。其中,谐振柱用于将微波组件发射的微波进行谐振传导,从而使微波组件馈入谐振腔的微波,由谐振柱的第二端传导至谐振柱的第一端,进而对安装部上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

38.其中,为满足谐振要求,谐振柱的外表面需要具有导电性能。因此,在柱体的外侧壁设置覆盖柱体的金属薄膜层,使得谐振柱的外表面具有导电性能,因此能够实现对微波组件发射的微波进行谐振传导的作用。

39.能够理解的是,金属薄膜层可以是金属单质材质,也可以是金属合金材质。优选地,金属薄膜层可以是铜、铁、铝、银、金或上述金属的合金材质。

40.在上述任一技术方案中,壳体包括:第一外壳体;内壳体,与第一外壳体相连接,位于第一外壳体内,内壳体为金属材质,谐振腔位于内壳体内。

41.在该技术方案中,壳体的内部形成有谐振腔,谐振腔的腔壁具有导电性能,从而将微波组件产生的微波束缚在谐振腔内,防止微波外泄。具体地,壳体包括第一外壳体和内壳体,第一外壳体可以是塑料等绝缘材料,还可以为金属材质,内壳体在第一外壳体的内侧,与外壳体相连接,同时内壳体为中空结构,其中形成有谐振腔。由于内壳体是金属材质,因此能够将微波组件生成的微波束缚在谐振腔内,使微波无法扩散到外部环境,保证气溶胶产生装置的使用安全。

42.同时,由于第一外壳体和内壳体的双重结构,使得第一外壳可以设置为绝缘材质,进一步保证了气溶胶产生装置的使用安全。

43.其中,内壳体的材质可以是铜、铁、铝、银、金或上述金属的合金材质。本技术对此不做限制。

44.在上述任一技术方案中,壳体包括:第二外壳体;导电层,覆盖第二外壳体的内侧壁,导电层的外侧与第二外壳体相连接,谐振腔位于导电层的内侧。

45.在该技术方案中,壳体的内部形成有谐振腔,谐振腔的腔壁具有导电性能,从而将微波组件产生的微波束缚在谐振腔内,防止微波外泄。具体地,壳体包括第二外壳体和导电层,导电层覆盖于第二外壳体的内侧壁,从而形成一层导电的屏蔽层,能够将微波组件产生的微波束缚在导电层围合形成的谐振腔内,使微波无法扩散到外部环境,保证气溶胶产生装置的使用安全。

46.同时,由于第二外壳体和内壳体的双重结构,使得第二外壳可以设置为绝缘材质,进一步保证了气溶胶产生装置的使用安全。

47.其中,导电层优选为金属导电层,导电层的材质可以是铜、铁、铝、银、金或上述金

属的合金材质。本技术对此不做限制。

48.在上述任一技术方案中,气溶胶产生装置还包括:隔离罩,设于安装部,隔离罩套设于光纤感温件穿过安装部的部分。

49.在该技术方案中,安装部上设置有隔离罩,隔离罩与安装部上的通孔对应设置,并套设在光纤感温件上。具体地,光纤感温件穿过安装部的通孔后,被隔离罩覆盖,通过隔离罩将光纤感温件和谐振腔,与气溶胶产生基质相隔离,从而防止光纤感温探头与气溶胶产生基质直接接触,避免气溶胶产生基质雾化后生成的液体物质和其他污垢污染感温探头,从而提高了光纤温度传感器的使用寿命和测试准确性。

50.其中,隔离罩为透明隔离罩。

51.在上述任一技术方案中,隔离罩为玻璃隔离罩,光纤感温件与玻璃隔离罩的内表面相贴合。

52.在该技术方案中,隔离罩为玻璃隔离罩,玻璃隔离罩具有良好的透光性,且耐腐蚀、耐磨损,能够有效保护光纤感温件。同时,光纤感温件与玻璃隔离罩的内表面相贴合,从而能够更加准确地采集气溶胶产生基质的温度,提高温度采集的准确性。

53.在上述任一技术方案中,光纤感温探头为圆柱形光纤感温探头,圆柱形光纤感温探头的直径的范围为大于等于0.2mm,且小于等于3mm。

54.在该技术方案中,光纤感温探头具体为圆柱形光纤感温探头,其直径范围为0.2mm至3mm,一方面能够减小气溶胶产生装置的体积,另一方面能够在有限体积内设置更多的光纤感温探头,提高温度检测的准确性。

55.在上述任一技术方案中,光纤感温件的测温范围为:

‑

20℃至400℃。

56.在该技术方案中,对于“电子烟”等气溶胶产生装置,其雾化产生的气溶胶温度在160℃

‑

180℃的范围内时,能够具有较大的烟雾量和满足感。因此将光纤感温件的测温范围为:

‑

20℃至400℃的范围内,能够有效覆盖气溶胶产生基质的温度区间。

57.在上述任一技术方案中,微波组件包括:微波导入部,设置于壳体的侧壁,微波导入部与谐振腔相连通;微波发射源,与微波导入部相连,微波发射源输出的微波经过微波导入部馈入谐振腔,使微波沿谐振柱的第二端至谐振柱的第一端的方向传导。

58.在该技术方案中,微波组件包括微波发射源和微波导入部。微波发射源用于产生微波,设置在壳体侧壁的微波导入部用于将微波发射源产生的微波输送至谐振腔内。微波经过微波导入部馈入谐振腔之后,微波能够沿谐振柱的第二端至谐振柱的第一端的方向进行传导,使微波能够直接作用于气溶胶产生基质,提高气溶胶产生基质的雾化效果。

59.在上述任一技术方案中,包括:第一导入件,设置于壳体的侧壁,第一导入件与微波发射源相连;第二导入件,第二导入件的第一端与第一导入件相连,第二导入件位于谐振腔内,第二导入件的第二端朝向谐振腔的底壁。

60.在该技术方案中,微波导入部包括第一导入件和第二导入件,第一导入件穿设于壳体的侧壁,第一导入件的第一端与微波发射源相连,使微波发射源产生的微波通过第一导入件的第一端进入微波导入部。第一导入件的第二端与第二导入件的第一端相连,第二导入件的第二端朝向谐振腔的底壁。微波经过第一导入件和第二导入件的传导后,由谐振腔的底壁传导至气溶胶产生基质进行微波加热雾化。

61.其中,第一导入部与微波发射源的微波输出端同轴设置,第二导入件具有水平导

入部和竖直导入部,水平导入部的轴线与谐振腔底壁相平行,竖直导入部的轴线垂直于谐振腔底壁。水平导入部通过弯折部与竖直导入部相连,水平导入部与第一导入部同轴设置。通过上述方式设置微波导入部,能够使微波发射源产生的微波全部进入谐振腔,并通过谐振柱在谐振腔内传导。

62.在上述任一技术方案中,微波导入部包括:第三导入件,设置于壳体的侧壁,第三导入件的第一端与微波发射源相连,第三导入件的第二端朝向谐振柱。

63.微波导入部还包括第三导入件,第三导入件与微波发射源的微波输出端同轴设置,第三导入件的第一端与微波发射源相连,第三导入件的第二端朝向谐振柱,通过将第三导入件与微波发射源的微波输出端同轴设置,并且第三导入件与谐振柱相连,直接将微波传导至谐振柱上,使微波发射源输出的微波全部进入谐振腔内。

64.在上述任一技术方案中,气溶胶产生装置还包括:凹陷部,设置于谐振腔的底壁,第二导入件的第二端位于凹陷部内。

65.气溶胶产生装置还包括凹陷部,凹陷部设置在谐振腔的底壁,并且凹陷部与第二导入件的第二端相对设置,第二导入件的第二端延伸至凹陷部内,从而使进入到谐振腔内的微波能够沿着谐振柱第二端至第一端的方向进行传导,减少了微波传导过程中的能量损耗。

附图说明

66.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

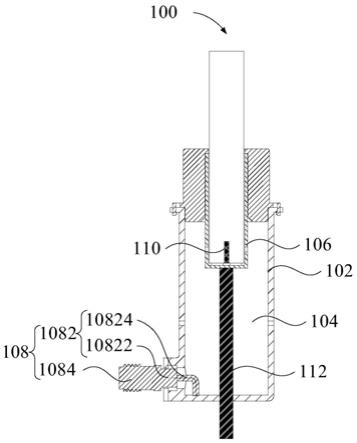

67.图1示出了根据本技术实施例的气溶胶产生装置的结构示意图之一;

68.图2示出了根据本技术实施例的气溶胶产生装置的结构示意图之二;

69.图3示出了根据本技术实施例的气溶胶产生装置的结构示意图之三;

70.图4示出了根据本技术实施例的气溶胶产生装置的结构示意图之四;

71.图5示出了根据本技术实施例的气溶胶产生装置的结构示意图之五;

72.图6示出了根据本技术实施例的气溶胶产生装置的结构示意图之六;

73.图7示出了根据本技术实施例的气溶胶产生装置的结构示意图之七;

74.图8示出了根据本技术实施例的气溶胶产生装置的结构示意图之八。

75.附图标记:

76.100气溶胶产生装置,102壳体,1021第一外壳体,1022内壳体,1023第二外壳体,1024导电层,104谐振腔,106安装部,1062通孔,108微波组件,1082微波导入部,10822第一导入件,10824第二导入件,1084微波发射源,110光纤感温件,1102光纤感温探头,1104传输线,112谐振柱,1122空腔,1124柱体,1126第一金属薄膜层,113控制器,114隔离罩,116凹陷部。

具体实施方式

77.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

78.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

79.下面参照图1至图8描述根据本技术一些实施例的一种气溶胶产生装置。

80.在本技术的一些实施例中,提供了一种气溶胶产生装置,图1示出了根据本技术实施例的气溶胶产生装置的结构示意图之一,如图1所示,气溶胶产生装置100包括:壳体102,壳体102设有谐振腔104;安装部106,设于壳体102,位于谐振腔104的第一端,用于收容气溶胶产生基质;微波组件108,与壳体102相连接,用于向谐振腔104内发射微波,以加热气溶胶产生基质,产生气溶胶;光纤感温件110,设于谐振腔104,用于检测气溶胶产生基质的温度,至少部分光纤感温件110穿设于安装部106。

81.在本技术实施例中,气溶胶产生装置100可用于雾化固体类气溶胶产成基质,例如具有所需要气味的植物叶类基质,且气溶胶产成基质还可以进一步添加其他香气成分,其中,壳体102为气溶胶产生装置100的主体框架,在壳体102的内部形成有谐振腔104,同时设置有与壳体102相连接的微波组件108。壳体102上还设置有安装部106,安装部106设置在谐振腔104的第一端,安装部106用于收容气溶胶产生基质。

82.在气溶胶产生装置100的工作过程中,微波组件108能够生成微波,并将微波发射至谐振腔104内,从而对安装在安装部106上的气溶胶产生基质进行加热,使其雾化形成气溶胶,供用户吸食。

83.其中,安装部106的材质具体为具有低介电损耗性能的绝缘材料,具体地,安装部106的材质可以为ptfe(poly tetra fluoroethylene,聚四氟乙烯)、微波透明陶瓷等。

84.其中,气溶胶产生装置100还包括光纤感温件110,光纤感温件110主要包括光纤结构,通过光纤同时作为温度采集的传感器和信号传输通道,利用光纤所处空间温度场对光纤的向后散射光信号,来实现温度检测,其中没有设置金属探头和金属线缆,因此具有超强的抗电磁场干扰、响应时间快、性能稳定、寿命长、耐腐蚀、体积小等特点。

85.通过设置光纤感温件110来采集气溶胶产生基质的温度,不会受到谐振腔104内微波场的影响,因此采集到的温度信息更加准确,且对温度变化的响应速度更快,同时由于光纤的信号传输速度显著快于一般线缆,因此能够以非常快的速度反馈气溶胶产生基质的准确温度,从而控制微波组件108及时调整微波功率,从而使气溶胶产生基质在合适的温度下雾化,一方面防止温度不合适导致产生不需要的物质,另一方面提高雾化效率,减少基质浪费,有效地提高了如电子烟等气溶胶产生装置100的使用体验。

86.另外,根据本技术提供的上述技术方案中的气溶胶产生装置100,还可以具有如下附加技术特征:

87.在本技术的一些实施例中,安装部106上设有连通谐振腔104的通孔1062,至少部分光纤感温件110穿过通孔1062。

88.在本技术实施例中,光纤感温件110主要包括光纤结构,为使光纤感温件110穿过安装部106,从能能够与气溶胶产生基质相接触,在安装部106上设置有连通谐振腔104的通孔1062,光纤结构穿过谐振腔104和安装部106上的通孔1062,至少部分光纤结构与气溶胶产生基质相接触,从而能够准确地识别到气溶胶产生基质的实际温度,使得气溶胶产生装置100能够根据气溶胶产生基质的实际温度控制微波组件108的工作功率,使得气溶胶产生

基质能够在合适的温度下雾化,保证雾化效率,同时防止产生不需要的物质。

89.在本技术的一些实施例中,图2示出了根据本技术实施例的气溶胶产生装置的结构示意图之二,如图2所示,光纤感温件110包括n个光纤感温探头1102;通孔1062的数量为n个,且n个通孔1062与n个光纤感温探头1102一一对应,其中n为大于1的整数。

90.在本技术实施例中,光纤感温件110包括多个光纤感温探头1102,具体为n个光纤感温探头1102,具体地,一个光纤感温探头1102可以是一束光纤线束。同时,对应于n个光纤感温探头1102,安装部106上还设置有与其一一对应的n个通孔1062,n个光纤感温探头1102中的每一个探头,均由对应的一个通孔1062穿出安装部106,从而能够对气溶胶产生基质中的不同部位的温度进行采集,进而实现了能够实时监控气溶胶产生基质在加热雾化时,整体的温度变化曲线。

91.因此,本技术实施例提供的气溶胶产生装置100,一方面能够更好的控制微波组件108进行加热,防止因局部温度过高或过低导致的雾化效率降低,另一方面有利于使设计人员根据气溶胶产生基质在加热雾化时整体的温度变化,探究气溶胶产生装置100中,谐振腔104内的微波分布情况,有利于帮助设计人员调整微波组件108的工作参数,以得到更均匀的微波场分布,使气溶胶产生装置100,能够更好的使气溶胶产生基质均匀加热,充分雾化。

92.如图2所示,在本技术的一些实施例中,气溶胶产生装置100还包括:谐振柱112,位于谐振腔104内,谐振柱112的第一端与安装部106相连接,谐振柱112的第二端与谐振腔104的第二端相连接。

93.在本技术实施例中,气溶胶产生装置100的谐振腔104内,设置有与微波组件108配合使用的谐振柱112,谐振柱112具体用于对微波组件108发射的微波进行谐振传导,从而使微波组件108馈入谐振腔104的微波,由谐振柱112的第二端传导至谐振柱112的第一端,进而对安装部106上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

94.其中,气溶胶产生基质与谐振腔104通过安装部106相互隔离,能够避免雾化产生的气溶胶、液体废料、固定废料进入到谐振腔104中,避免废料污染谐振腔104导致故障。

95.如图1、图2和图3所示,在本技术的一些实施例中,谐振腔104为圆柱形谐振腔,安装部106为中空圆柱形安装部106,圆柱形谐振腔104和中空圆柱形安装部106同轴设置;谐振柱112与圆柱形谐振腔104同轴设置。

96.在本技术实施例中,如图2所示,安装部106为中空的圆柱体结构,安装部106靠近谐振腔104的一端有底壁,底壁隔离安装部106与谐振腔104。光纤感温件110设置在底壁上。其中,谐振腔104的底壁上设置有多个通孔1062,多个通孔1062均匀分布在谐振腔104的底壁上,光纤感温件110与通孔1062一一对应,光纤感温件110的光纤感温探头1102穿过通孔1062后部分进入谐振腔104。

97.谐振腔104、安装部106均为圆柱形设置,一方面能够有效提高内部空间的利用率,减小装置的整体体积,实现气溶胶产生装置100的小型化,另一方面能够提高气溶胶产生装置100中各结构的整体强度。

98.同时,圆柱形谐振腔104和圆柱形安装部106同轴设置,谐振柱112与圆柱形谐振腔104同轴设置,能够保证经过谐振柱112传导至气溶胶产生基质处的微波,能够传导至气溶胶产生基质的中部位置,从而提高微波对气溶胶产生基质加热的均匀性,避免了微波集中导致的气溶胶产生基质受热不均匀,进一步提高了雾化效率,保证了气溶胶产生基质的雾

化效果。

99.在本技术的一些实施例中,谐振柱112包括空腔1122,空腔1122沿谐振柱112的轴线方向贯穿谐振柱112。

100.在本技术实施例中,谐振柱112具体为中空的“管形”结构,其中,光纤感温探头1102可以传射在谐振柱112的内部,从而通过谐振柱112实现光纤感温探头1102的固定和保护,防止光纤感温探头1102受损。

101.在本技术的一些实施例中,图3示出了根据本技术实施例的气溶胶产生装置的结构示意图之三,图4示出了根据本技术实施例的气溶胶产生装置的结构示意图之四,如图3和图4所示,气溶胶产生装置100还包括:控制器113,用于根据气溶胶产生基质的温度控制微波组件108;光纤感温件110还包括:传输线1104,位于空腔1122内,传输线1104连接光纤感温探头1102和控制器113。

102.在本技术实施例中,气溶胶产生装置100还包括控制器113,控制器113能够根据用户的吸吮动作控制微波组件108工作,并根据采集到的气溶胶产生基质控制微波组件108的工作参数,如微波功率、微波占空比等。

103.光纤感温件包括传输线1104,具体为光纤线束,该传输线1104的一端连接光纤感温探头1102,另一端连接控制器113,从而将光纤感温探头1102采集到的温度数据发送至服务器,以供服务器通过气溶胶产生基质的温度,调节微波组件108的工作参数,从而使气溶胶产生基质在合适的温度下雾化,一方面防止温度不合适导致产生不需要的物质,另一方面提高雾化效率,减少基质浪费,有效地提高了如电子烟等气溶胶产生装置100的使用体验。

104.在本技术的一些实施例中,谐振柱112为导体谐振柱112。

105.在本技术实施例中,谐振柱112用于将微波组件108发射的微波进行谐振传导,从而使微波组件108馈入谐振腔104的微波,由谐振柱112的第二端传导至谐振柱112的第一端,进而对安装部106上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

106.其中,为满足谐振要求,谐振柱112的外表面需要具有导电性能。因此,谐振柱112的材质为导体材质,也即谐振柱112为导体谐振柱112,其材料优选为金属,如铜、铁、铝、银、金或上述金属的合金等,在一些实施例中,导体谐振柱112的材料还可以是碳或碳的同位异形体,本技术实施例对此不做限制。

107.在本技术的一些实施例中,谐振柱112为金属谐振柱112。

108.在本技术实施例中,谐振柱112为金属谐振柱112。具体地,谐振柱112用于将微波组件108发射的微波进行谐振传导,从而使微波组件108馈入谐振腔104的微波,由谐振柱112的第二端传导至谐振柱112的第一端,进而对安装部106上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

109.其中,为满足谐振要求,谐振柱112的外表面需要具有导电性能。因此,谐振柱112的材质为金属材质,包括如铜、铁、铝、银、金或上述金属的合金等。

110.在本技术的一些实施例中,图5示出了根据本技术实施例的气溶胶产生装置的结构示意图之五,如图5所示,谐振柱112包括:柱体1124;第一金属薄膜层1126,第一金属薄膜层1126覆盖柱体1124的外侧壁。

111.在本技术实施例中,谐振柱112具体包括柱体1124和第一金属薄膜层1126。其中,

谐振柱112用于将微波组件108发射的微波进行谐振传导,从而使微波组件108馈入谐振腔104的微波,由谐振柱112的第二端传导至谐振柱112的第一端,其中,谐振柱112的第一端靠近安装部106,进而对安装部106上的气溶胶产生基质进行微波加热,使其雾化为气溶胶。

112.其中,为满足谐振要求,谐振柱112的外表面需要具有导电性能。因此,在柱体1124的外侧壁设置覆盖柱体1124的金属薄膜层,使得谐振柱112的外表面具有导电性能,因此能够实现对微波组件108发射的微波进行谐振传导的作用。

113.能够理解的是,金属薄膜层可以是金属单质材质,也可以是金属合金材质。优选地,金属薄膜层可以是铜、铁、铝、银、金或上述金属的合金材质。

114.在本技术的一些实施例中,图6示出了根据本技术实施例的气溶胶产生装置的结构示意图之六,如图6所示,壳体102包括:第一外壳体1021;内壳体1022,与第一外壳体1021相连接,位于第一外壳体1021内,内壳体1022为金属材质,谐振腔104位于内壳体1022内。

115.在本技术实施例中,壳体102的内部形成有谐振腔104,谐振腔104的腔壁具有导电性能,从而将微波组件108产生的微波束缚在谐振腔104内,防止微波外泄。具体地,壳体102包括第一外壳体1021和内壳体1022,第一外壳体1021可以是塑料等绝缘材料,还可以为金属材质,内壳体1022在第一外壳体1021的内侧,与外壳体102相连接,同时内壳体1022为中空结构,其中形成有谐振腔104。由于内壳体1022是金属材质,因此能够将微波组件108生成的微波束缚在谐振腔104内,使微波无法扩散到外部环境,保证气溶胶产生装置100的使用安全。

116.同时,由于第一外壳体1021和内壳体1022的双重结构,使得第一外壳可以设置为绝缘材质,进一步保证了气溶胶产生装置100的使用安全。

117.其中,内壳体1022的材质可以是铜、铁、铝、银、金或上述金属的合金材质。本技术对此不做限制。

118.在本技术的一些实施例中,图7示出了根据本技术实施例的气溶胶产生装置的结构示意图之七,如图7所示,壳体102包括:第二外壳体1023;导电层1024,覆盖第二外壳体1023的内侧壁,导电层1024的外侧与第二外壳体1023相连接,谐振腔104位于导电层1024的内侧。

119.在本技术实施例中,壳体102的内部形成有谐振腔104,谐振腔104的腔壁具有导电性能,从而将微波组件108产生的微波束缚在谐振腔104内,防止微波外泄。具体地,壳体102包括第二外壳体1023和导电层1024,导电层1024覆盖于第二外壳体1023的内侧壁,从而形成一层导电的屏蔽层,能够将微波组件108产生的微波束缚在导电层1024围合形成的谐振腔104内,使微波无法扩散到外部环境,保证气溶胶产生装置100的使用安全。

120.同时,由于第二外壳体1023和导电层1024的双重结构,使得第二外壳体1023可以设置为绝缘材质,进一步保证了气溶胶产生装置100的使用安全。

121.其中,导电层1024优选为金属导电层1024,导电层1024的材质可以是铜、铁、铝、银、金或上述金属的合金材质。本技术对此不做限制。

122.参照图1、图2和图3所示,在本技术的一些实施例中,气溶胶产生装置100还包括:隔离罩114,设于安装部106,隔离罩114套设于光纤感温件110穿过安装部106的部分。

123.在本技术实施例中,安装部106上设置有隔离罩114,隔离罩114与安装部106上的通孔1062对应设置,并套设在光纤感温件110上。具体地,光纤感温件110穿过安装部106的

通孔1062后,被隔离罩114覆盖,通过隔离罩114将光纤感温件110和谐振腔104,与气溶胶产生基质相隔离,从而防止光纤感温探头1102与气溶胶产生基质直接接触,避免气溶胶产生基质雾化后生成的液体物质和其他污垢污染感温探头,从而提高了光纤温度传感器的使用寿命和测试准确性。

124.其中,隔离罩114为透明隔离罩114。

125.在本技术的一些实施例中,隔离罩114为玻璃隔离罩114,光纤感温件110与玻璃隔离罩114的内表面相贴合。

126.在本技术实施例中,隔离罩114为玻璃隔离罩114,玻璃隔离罩114具有良好的透光性,且耐腐蚀、耐磨损,能够有效保护光纤感温件110。同时,光纤感温件110与玻璃隔离罩114的内表面相贴合,从而能够更加准确地采集气溶胶产生基质的温度,提高温度采集的准确性。

127.在本技术的一些实施例中,光纤感温探头1102为圆柱形光纤感温探头1102,圆柱形光纤感温探头1102的直径的范围为大于等于0.2mm,且小于等于3mm。

128.在本技术实施例中,光纤感温探头1102具体为圆柱形光纤感温探头1102,其直径范围为0.2mm至3mm,一方面能够减小气溶胶产生装置100的体积,另一方面能够在有限体积内设置更多的光纤感温探头1102,提高温度检测的准确性。

129.在本技术的一些实施例中,光纤感温件110的测温范围为:

‑

20℃至400℃。

130.在本技术实施例中,对于气溶胶产生装置100,其雾化产生的气溶胶温度在160℃

‑

180℃的范围内时,能够具有较大的烟雾量和满足感。因此将光纤感温件110的测温范围为:

‑

20℃至400℃的范围内,能够有效覆盖气溶胶产生基质的温度区间。

131.如图1、图2和图3所示,在本技术的一些实施例中,微波组件108包括:微波导入部1082,设置于壳体102的侧壁,微波导入部1082与谐振腔104相连通;微波发射源1084,与微波导入部1082相连,微波发射源1084输出的微波经过微波导入部1082馈入谐振腔104,使微波沿谐振柱112的第二端至谐振柱112的第一端的方向传导。

132.在本技术实施例中,微波组件108包括微波发射源1084和微波导入部1082。微波发射源1084用于产生微波,设置在壳体102侧壁的微波导入部1082用于将微波发射源1084产生的微波输送至谐振腔104内。微波经过微波导入部1082馈入谐振腔104之后,微波能够沿谐振柱112的第二端至谐振柱112的第一端的方向进行传导,使微波能够直接作用于气溶胶产生基质,提高气溶胶产生基质的雾化效果。

133.在本技术的一些实施例中,包括:第一导入件10822,设置于壳体102的侧壁,第一导入件10822与微波发射源1084相连;第二导入件10824,第二导入件10824的第一端与第一导入件10822相连,第二导入件10824位于谐振腔104内,第二导入件10824的第二端朝向谐振腔104的底壁。

134.在本技术实施例中,微波导入部1082为两段式结构,其中包括第一导入件10822和第二导入件10824,第一导入件10822用于将微波发射源1084产生的微波沿第一导入件10822的延伸方向传递至谐振腔104,并经由第二导入件10824,将微波进一步传递至安装部106。

135.具体地,第一导入件10822穿设于壳体102的侧壁,第一导入件10822的第一端与微波发射源1084相连,使微波发射源1084产生的微波通过第一导入件10822的第一端进入微

波导入部1082。第一导入件10822的第二端与第二导入件10824的第一端相连,第二导入件10824的第二端朝向谐振腔104的底壁。微波经过第一导入件10822和第二导入件10824的传导后,由谐振腔104的底壁传导至气溶胶产生基质进行微波加热雾化。

136.其中,第一导入部与微波发射源1084的微波输出端同轴设置,第二导入件具有水平导入部和竖直导入部,水平导入部的轴线与谐振腔104底壁相平行,竖直导入部的轴线垂直于谐振腔104底壁。水平导入部通过弯折部与竖直导入部相连,水平导入部与第一导入部同轴设置。通过上述方式设置微波导入部1082,能够使微波发射源1084产生的微波全部进入谐振腔104,并通过谐振柱112在谐振腔104内传导。

137.在本技术的一些实施例中,微波导入部1082包括:第三导入件,设置于壳体102的侧壁,第三导入件的第一端与微波发射源1084相连,第三导入件的第二端朝向谐振柱112。

138.在本技术实施例中,第三导入件与微波发射源1084的微波输出端同轴设置,第三导入件的第一端与微波发射源1084相连,第三导入件的第二端朝向谐振柱112,通过将第三导入件与微波发射源1084的微波输出端同轴设置,并且第三导入件与谐振柱112相连,直接将微波传导至谐振柱112上,使微波发射源1084输出的微波全部进入谐振腔104内。

139.在本技术的一些实施例中,图8示出了根据本技术实施例的气溶胶产生装置的结构示意图之八,如图8所示,气溶胶产生装置100还包括:凹陷部116,设置于谐振腔104的底壁,第二导入件的第二端位于凹陷部116内。

140.在本技术实施例中,气溶胶产生装置100还包括凹陷部116,凹陷部116设置在谐振腔104的底壁,并且凹陷部116与第二导入件的第二端相对设置,第二导入件的第二端延伸至凹陷部116内,从而使进入到谐振腔104内的微波能够沿着谐振柱112第二端至第一端的方向进行传导,减少了微波传导过程中的能量损耗。

141.需要明确的是,在本技术的权利要求书、说明书和水明书附图中,术语“多个”则指两个或两个以上,除非有额外的明确限定,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了更方便地描述本技术和使得描述过程更加简便,而不是为了指示或暗示所指的装置或元件必须具有所描述的特定方位、以特定方位构造和操作,因此这些描述不能理解为对本技术的限制;术语“连接”、“安装”、“固定”等均应做广义理解,举例来说,“连接”可以是多个对象之间的固定连接,也可以是多个对象之间的可拆卸连接,或一体地连接;可以是多个对象之间的直接相连,也可以是多个对象之间的通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据上述数据地具体情况理解上述术语在本技术中的具体含义。

142.在本技术的权利要求书、说明书和水明书附图中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本技术的至少一个实施例或示例中。在本技术的权利要求书、说明书和水明书附图中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

143.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。