一种基于3d打印的势能小车

技术领域

1.本实用新型涉及3d打印小车领域,具体为一种基于3d打印的势能小车。

背景技术:

2.重力势能驱动小车是一种利用重力势能作为动力的无碳小车。目前,以曲柄摇杆机构作为转向机构的势能驱动小车最为常见,其存在急回特性问题。此外,常见势能驱动小车还存在制备复杂、重力势能利用率低、运动不稳定、车轮打滑等问题。无论是车身主架、齿轮,还是驱动轮和从动轮,一旦加工出来无法根据需要来调整轮子的尺寸,有极大的不便性,为此提供了一种基于3d打印的势能小车。

技术实现要素:

3.本实用新型的目的是针对现有技术的缺陷,提供一种基于3d打印的势能小车,以解决上述背景技术提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种基于3d打印的势能小车,包括车身主架、动力转换机构、传动机构、行驶机构、转向机构和微调机构,所述动力转换机构安装在车身主架上,所述传动机构包括大齿轮、小齿轮和齿轮支架,均位于车身主架底部;所述行驶机构包括主动组件和从动组件,主动组件位于车身主架后侧,从动组件位于前侧;所述转向机构为凸轮机构,包括凸轮、凸轮支架和推杆等组件。

5.作为本实用新型的一种优选技术方案,所述车身主架为三角底板式,采用3d打印技术直接成型。

6.作为本实用新型的一种优选技术方案,所述动力转换机构包括标准钩码、定滑轮、联轴器和驱动轴;所述动力转换机构中的三根直杆围成的立体空间是钩码的移动空间,安装在三角底板中间。

7.作为本实用新型的一种优选技术方案,所述定滑轮安装在立体空间上方三角板,与标准钩码相连。

8.作为本实用新型的一种优选技术方案,所述大齿轮和小齿轮采用一级直齿轮传动,大齿轮与小齿轮啮合输送动力,小齿轮、大齿轮和齿轮支架均采用3d打印技术同时成型。

9.作为本实用新型的一种优选技术方案,所述主动组件包括左后轮、右后轮和传动轴,所述左后轮和右后轮通过传动轴连接同步运动;从动组件包括转向轮和转向支架,转向轮进行竖直轴左右转动。

10.作为本实用新型的一种优选技术方案,所述左后轮、右后轮和转向轮均采用3d打印技术成型,表面带有防滑纹理,所述转向机构的凸轮和凸轮支架均采用3d打印技术同步成型。

11.本实用新型的有益效果是:本实用新型的势能小车运行时,标准钩码从小车顶部三角挡板处落下,通过动力转换机构,提供小车行驶的动力,即小车开始运动。同时,传动机

构中的小齿轮带动大齿轮转动,大齿轮带动转向机构的凸轮运动,使得固定在转向支架上推杆发生偏移,转向支架得以带动转向轮动进行竖直轴左右转动,实现小车的转向,微调螺栓对转向轮的位置进行修正。本实用新型的势能小车采用3d打印技术,车身主架一体成型,传动机构和转向机构均采用3d打印同步成型,提高其配合度,提高重力势能利用率和运动稳定性。

附图说明

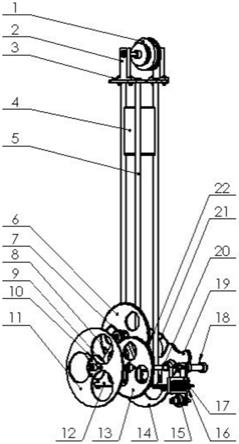

12.图1是本实用新型的势能小车的整体结构示意图

13.图2是本实用新型的传动和转向机构的结构示意图

14.其中,1、定滑轮,2、定滑轮支架,3、重物板,4、标准钩码,5、直杆,6、大齿轮ⅰ,7、小齿轮ⅱ,8、联轴器,9、驱动轴,10、小齿轮ⅰ,11、右后轮,12、车身主架,13、大齿轮ⅱ,14、左后轮,15、转向轮,16、转向轮支架,17、微调机构,18、推杆,19、凸轮,20、转向轴,21、凸轮支架,22、左后轮。

具体实施方式

15.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

16.实施例:请参阅图1-2,本实用新型提供一种技术方案:一种基于3d打印的势能小车,包括车身主架、动力转换机构、传动机构、行驶机构、转向机构和微调机构,所述动力转换机构安装在车身主架上,所述传动机构包括大齿轮、小齿轮和齿轮支架,均位于车身主架底部;所述行驶机构包括主动组件和从动组件,主动组件位于车身主架后侧,从动组件位于前侧;所述转向机构为凸轮机构,包括凸轮、凸轮支架和推杆等组件;所述车身主架为三角底板式,采用3d打印技术直接成型;所述动力转换机构包括标准钩码、定滑轮、联轴器和驱动轴;所述动力转换机构中的三根直杆围成的立体空间是钩码的移动空间,安装在三角底板中间;所述定滑轮安装在立体空间上方三角板,与标准钩码相连;所述大齿轮和小齿轮采用一级直齿轮传动,大齿轮与小齿轮啮合输送动力,小齿轮、大齿轮和齿轮支架均采用3d打印技术同时成型;所述主动组件包括左后轮、右后轮和传动轴,所述左后轮和右后轮通过传动轴连接同步运动;从动组件包括转向轮和转向支架,转向轮进行竖直轴左右转动;所述左后轮、右后轮和转向轮均采用3d打印技术成型,表面带有防滑纹理,所述转向机构的凸轮和凸轮支架均采用3d打印技术同步成型。

17.工作原理:一种基于3d打印的势能小车,包括车身主架12、动力转换机构、传动机构、行驶机构、转向机构和微调机构17;定滑轮支架2用于固定定滑轮1,安装在重物板3上,标准钩码4在直杆5围成的立体空间内移动,标准钩码4下落时,重力势能通过联轴器8转换为驱动轴9旋转动力,驱动右后轮11和左后轮22,小车开始运动。同时,驱动轴9带动小齿轮ⅰ10,小齿轮ⅰ10与大齿轮ⅰ6啮合,和大齿轮ⅰ6同轴的小齿轮ⅱ6与大齿轮ⅱ13啮合,带动转向轴20,同时,位于凸轮支架21上的凸轮19旋转,在固定推杆18的干扰下,位于转向轮支架16上的转向轮15完成转向动17作,微调机构17用于调整转向轮15的摆动幅度,让热能小车完成直行或拐弯的运动。

18.参见图1和图2,转向机构包括转向轴20、凸轮19、凸轮支架21和推杆18。在齿轮组传动的情况下,转向轴20带动凸轮19旋转,推杆18固定在转向轮支架16上,凸轮19旋转带动推杆18发生偏移,即转向轮15产生竖直方向上的转动。同时,在微调机构17的辅助下,进行位置修正。

19.上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.一种基于3d打印的势能小车,包括车身主架、动力转换机构、传动机构、行驶机构、转向机构和微调机构,其特征在于:所述动力转换机构安装在车身主架上,所述传动机构包括大齿轮、小齿轮和齿轮支架,均位于车身主架底部;所述行驶机构包括主动组件和从动组件,主动组件位于车身主架后侧,从动组件位于前侧;所述转向机构为凸轮机构,包括凸轮、凸轮支架和推杆。2.根据权利要求1所述的一种基于3d打印的势能小车,其特征在于:所述车身主架为三角底板式,采用3d打印技术直接成型。3.根据权利要求1所述的一种基于3d打印的势能小车,其特征在于:所述动力转换机构包括标准钩码、定滑轮、联轴器和驱动轴;所述动力转换机构中的三根直杆围成的立体空间是钩码的移动空间,安装在三角底板中间。4.根据权利要求3所述的一种基于3d打印的势能小车,其特征在于:所述定滑轮安装在立体空间上方三角板,与标准钩码相连。5.根据权利要求1所述的一种基于3d打印的势能小车,其特征在于:所述大齿轮和小齿轮采用一级直齿轮传动,大齿轮与小齿轮啮合输送动力,小齿轮、大齿轮和齿轮支架均采用3d打印技术同时成型。6.根据权利要求1所述的一种基于3d打印的势能小车,其特征在于:所述主动组件包括左后轮、右后轮和传动轴,所述左后轮和右后轮通过传动轴连接同步运动;从动组件包括转向轮和转向支架,转向轮进行竖直轴左右转动。7.根据权利要求6所述的一种基于3d打印的势能小车,其特征在于:所述左后轮、右后轮和转向轮均采用3d打印技术成型,表面带有防滑纹理,所述转向机构的凸轮和凸轮支架均采用3d打印技术同步成型。

技术总结

本实用新型公开了一种基于3D打印的势能小车,包括车身主架、动力转换机构、传动机构、行驶机构、转向机构和微调机构,所述动力转换机构安装在车身主架上,所述传动机构包括大齿轮、小齿轮和齿轮支架,均位于车身主架底部;所述行驶机构包括主动组件和从动组件,主动组件位于车身主架后侧,从动组件位于前侧;所述转向机构为凸轮机构,包括凸轮、凸轮支架和推杆等组件。本势能小车运行时,标准钩码从小车顶部三角挡板处落下,通过动力转换机构,提供小车行驶的动力,即小车开始运动。本势能小车采用3D打印技术,车身主架一体成型,传动机构和转向机构均采用3D打印同步成型,提高其配合度,提高重力势能利用率和运动稳定性。提高重力势能利用率和运动稳定性。提高重力势能利用率和运动稳定性。

技术研发人员:丁寅 许纹滔 彭子旭 王子轩 尹晨晨 史一鸣 刘西博 周颖滔 陈劲松 田丰

受保护的技术使用者:江苏海洋大学

技术研发日:2021.05.20

技术公布日:2022/2/7