1.本实用新型属于机械加工领域,具体涉及全自动内外箱成型单元。

背景技术:

2.随着时代的不断发展,烟草纸箱的内外箱成型加工已逐渐成为烟草领域在纸箱制作加工过程中极为重要的步骤之一,在内外纸箱成型的过程中,需将外纸箱与内纸箱在分类放置后,再由三到四名工作人员同时配合,一人对纸箱的底壁进行按压,再一人对纸箱的侧边进行折压,再需一人对纸箱的整体进行稳定性夹持,接着上述工作人员在进行一系列的繁琐操作后,方可将内外纸箱予以成型固定;

3.然而上述传统的纸箱成型方式在实际使用过程中,逐渐呈现出了一些弊端,且该弊端的出现导致纸箱传统的成型方式已然无法满足目前本领域的高标准批量生产需求,现将纸箱传统的成型方式所存在的弊端进行如下具体说明:

4.1、纸箱传统的成型操作方式,在使用过程中,需多名工作人员同时配合操作,此举明显费时费力,且对工作人员的熟练度要求极高,若其中一名工作人员操作失误,则容易影响其他工作人员的协同工作;

5.轻者,将导致工作人员需对纸箱进行重新成型操作,重复上述的工作过程,由此,则直接耗费工作人员过多的体力与时间,从而降低纸箱成型的工作效率;

6.重者,将导致纸箱的整体被损坏,而被直接弃用,由此,则导致人力、物力及财力的损失。

7.2、在人工将纸箱成型后,此时已为长方体形状的纸箱,由于部分工作人员的折叠力度不足,容易导致纸箱反弹,造成纸箱未达到彻底成型的状态,无法便于后续的内外纸箱套箱、套膜等工作的顺利进行。

8.由此可见,设计出一种针对于烟草内外纸箱有效成型的加工装置以解决上述问题,对于目前本领域来说是迫切需要的。

技术实现要素:

9.有鉴于此,本实用新型的目的在于提供全自动内外箱成型单元,以解决现有技术人工对内外纸箱进行成型加工时,工作效率低,且人工成本大的问题,更解决了内外纸箱传统的成型加工工作,容易出现纸箱成型效果较差的问题。

10.本实用新型通过以下技术方案实现:

11.全自动内外箱成型单元,包括机架i及机架ii,且机架i和机架ii上均设有转运组件,其中,机架i上设置有将内纸箱成型的成型组件;

12.所述成型组件包括用于对内纸箱内壁支撑的支撑机构和用于对内纸箱侧边折压的折压机构,其中所述支撑机构包括底壁抵紧组件和侧壁绷紧组件。

13.进一步,所述机架ii上的转运组件包括沿其长度方向布置的滚轮支撑台ii、横跨设置于滚轮支撑台ii上方的推板,以及用于驱动推板沿滚轮支撑台ii滑动的无杆气缸ii,

无杆气缸i活塞移动方向与滚轮支撑台ii长度方向一致,所述推板两端均设有紧扣机构。

14.进一步,所述推板两端的紧扣机构对称设置。

15.进一步,每组所述紧扣机构包括设置于推板上的伸缩气缸i、以及用于对外纸箱内壁抵接的扣紧板,所述伸缩气缸i的活塞杆端部配置有铰接块,所述铰接块与扣紧板铰接连接,所述扣紧板的非铰接端与推板铰接连接;

16.所述扣紧板与铰接块的转动轴心线,与扣紧板及推板的转动轴心线相互平行。

17.进一步,所述机架i上具有与滚轮支撑台ii平行且相互齐平设置的滚轮支撑台i,所述支撑机构和折压机构分别位于滚轮支撑台i的两侧。

18.进一步,所述折压机构包括设置于机架i上的支撑板ii,以及活动设置于支撑板ii上,并靠近于内纸箱一侧的活动板ii,所述支撑板ii远离活动板ii的一侧设置有伸缩气缸iv,所述伸缩气缸iv的活塞杆端部贯穿支撑板ii并与所述活动板ii相连接;

19.所述折压机构还包括设置于活动板ii上,并靠近于支撑板ii一侧的两个伸缩气缸v,两个所述伸缩气缸v对称分布于活动板的两侧ii,所述活动板ii的两侧边缘对称设置有压合臂i,所述压合臂i与铰接设置于活动板ii上的活动杆相连接,所述伸缩气缸v的活塞杆端部与所述活动杆的非铰接端进行铰接连接

20.进一步,所述折压机构还包括设置于活动板ii上,并靠近于支撑板ii一侧的两个伸缩气缸vi,所述活动板ii的顶部及底部对称设置有压合臂ii,所述压合臂ii与活动板ii上铰接设置的滚轴ii相连接,所述伸缩气缸vi的活塞杆端部配置有与滚轴ii传动连接的传动部;

21.所述活动板ii及支撑板ii上具有与压合臂ii相适配的敞口。

22.进一步,所述伸缩气缸iv设置于支撑板ii的靠中间位置。

23.进一步,所述折压机构位于机架i上远离机架ii的一侧。

24.本实用新型的有益效果在于:

25.该全自动内外箱成型单元,通过机架i、滚轮支撑台i、无杆气缸i、支撑机构、折压机构、机架ii、滚轮支撑台ii及无杆气缸ii的配合使用,当内纸箱放置于机架i顶部,支撑机构可先对其予以支撑固定,再利用折压机构对内纸箱进行折压成型,随后经由无杆气缸i推送至下一加工流程,而外纸箱可经由滚轮支撑台ii及无杆气缸ii,将其推送至下一加工流程,本技术技术方案利用连贯而又紧凑的结构,解决了现有技术人工对内外纸箱进行成型加工时,工作效率低,且人工成本大的问题,更解决了内外纸箱传统的成型加工工作,容易出现纸箱成型效果较差的问题,利用全新的智能自动化加工设计,来取代传统的人工加工方法,极大限度的提高了内外纸箱的加工效率。

26.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

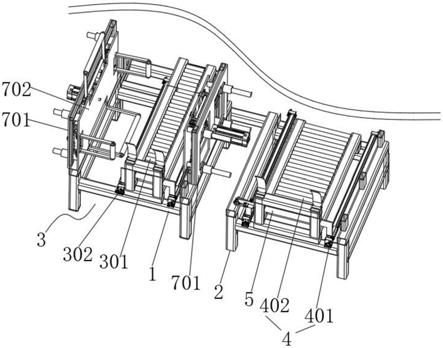

27.图1为本实用新型的立体示意图i;

28.图2为本实用新型的立体示意图ii;

29.图3为本实用新型的立体示意图iii;

30.图4为本实用新型的立体示意图iv;

31.图5为对纸箱支撑固定成型状态示意图;

32.图6为本实用新型的支撑机构局部立体示意图i;

33.图7为本实用新型的支撑机构局部立体示意图ii;

34.图8为传动部i于伸缩气缸iii上伸缩,对滚轴i传动状态示意图;

35.图9为本实用新型的折压机构局部立体示意图i;

36.图10为本实用新型的折压机构局部立体示意图ii;

37.图11为图2中a的局部放大图;

38.图12为工作流程示意图。

39.图中:1、机架i;2、机架ii;3、成型组件;301、滚轮支撑台i;302、无杆气缸i;4、转运组件;401、无杆气缸ii;402、滚轮支撑台ii;5、推板;6、紧扣机构;601、伸缩气缸i;602、铰接块;603、扣紧板;7、支撑机构;701、支撑板i;702、活动板i;703、伸缩气缸ii;704、伸缩气缸iii;705、支板;706、滚轴i;707、传动部i;8、折压机构;801、支撑板ii;802、活动板ii;803、伸缩气缸iv;805、压合臂i;806、伸缩气缸v;807、伸缩气缸vi;808、滚轴ii;9、供料单元;10、箱体成型单元;11、套箱单元;12、翻转单元;13、底板填装单元;14、套膜单元。

具体实施方式

40.下面结合附图对本实用新型作进一步的详细说明。

41.具体实施时:如图1至图11所示,全自动内外箱成型单元,包括机架i1及机架ii2,且机架i和机架ii上均设有转运组件,其中,机架i上设置有将内纸箱成型的成型组件;

42.成型组件3包括用于对内纸箱内壁支撑的支撑机构和用于对内纸箱侧边折压的折压机构,其中支撑机构包括底壁抵紧组件和侧壁绷紧组件。

43.机架ii上的转运组件4包括沿其长度方向布置的滚轮支撑台ii、横跨设置于滚轮支撑台ii上方的推板,以及用于驱动推板沿滚轮支撑台ii402滑动的无杆气缸ii401,无杆气缸i活塞移动方向与滚轮支撑台ii长度方向一致,推板两端均设有紧扣机构;

44.此处需要说明的是,机架i上具有与滚轮支撑台ii平行且相互齐平设置的滚轮支撑台i301、无杆气缸i302及推板5,首先将外纸箱放置于机架ii上的滚轮支撑台ii上,再将内纸箱放置于滚轮支撑台i上,此时利用支撑机构对内纸箱进行固定,随后在折压机构的作用下,对内纸箱的侧边进行折压,此时无杆气缸i及无杆气缸ii开始工作,经由推板将内纸箱及外纸箱推移至套箱环节处;

45.此处外纸箱与内纸箱不同,其未利用支撑机构及折压机构对外纸箱进行支撑固定、折压,其目的是,外纸箱在该环节中,其无侧边需要折压,仅仅在后期套箱工作中,对底壁套装底板即可,故无需对其支撑固定,再折压,本技术技术方案所提及的无杆气缸型号可为cy1s无杆气缸。

46.本实施例中:推板两端的紧扣机构6对称设置,此处进一步设置有紧扣机构,其目的是,避免在对纸箱进行推移时,出现纸箱晃动的情况。

47.本实施例中:每组紧扣机构包括设置于推板上的伸缩气缸i601、以及用于对外纸箱内壁抵接的扣紧板,伸缩气缸i的活塞杆端部配置有铰接块602,铰接块与扣紧板603铰接

连接,扣紧板的非铰接端与推板铰接连接;

48.扣紧板与铰接块的转动轴心线,与扣紧板及推板的转动轴心线相互平行,此处扣紧板的水平面与推板平面呈水平状;

49.伸缩气缸i的活塞杆伸缩,从而达到对扣紧板进行控制,使其与外纸箱内壁相抵接或相分离,当需将扣紧板对外纸箱内壁进行抵接时,伸缩气缸i的活塞杆伸长,扣紧板可对外纸箱内壁进行抵接,当需将外纸箱与扣紧板呈分离状时,可将伸缩气缸i的活塞杆缩短,使得扣紧板与外纸箱相分离。

50.本实施例中:支撑机构7和折压机构分别位于滚轮支撑台i的两侧,此处进一步限定支撑机构及折压机构的位置,其目的是在保障对内纸箱支撑固定的基础上,同时对内纸箱侧边进行折压;

51.支撑机构包括设置于机架i上的支撑板i701,以及活动设置于支撑板i上,并靠近于内纸箱一侧的活动板i702,支撑板i远离活动板i的一侧设置有伸缩气缸ii703,伸缩气缸ii的活塞杆端部贯穿支撑板i并与活动板i相连接;

52.支撑机构还包括设置于活动板i上,并靠近于支撑板i一侧的两个伸缩气缸iii704,两个伸缩气缸iii分别对称分布于活动板i的两侧,一个伸缩气缸iii的活塞杆朝向于活动板i的顶部,另一个伸缩气缸iii的活塞杆朝向于活动板的底部;

53.活动板i上铰接设置有滚轴i706,伸缩气缸iii的活塞杆端部设置有与滚轴i非铰接端传动连接的传动部i707;

54.滚轴i上设置有支板705,活动板i及支撑板i上开设有与支板相适配的通口;

55.此处需控制伸缩气缸ii,当其活塞杆伸缩的过程中,可驱使活动板i移动,当活动板i紧靠于外纸箱的一侧时(此处底壁抵紧组件则为伸缩气缸ii与活动板i),两个伸缩气缸iii同时开始工作,其活塞杆伸长,此时传动部i升降运动,可对滚轴i施加摩擦力,促使其转动,此时可经由滚轴i对支板进行驱动(此处侧壁绷紧组件则为伸缩气缸iii、传动部i、滚轴i及支板等结构),使得支板对外纸箱内壁形成抵接,从而达到对外纸箱支撑的目的,当需利用无杆气缸i对外纸箱进行推动时,可将伸缩气缸iii的活塞杆收缩,此时传动部i反向运动,可驱使滚轴i反向转动,支板离开外纸箱的内侧,此时无杆气缸i对外纸箱推移时,可无阻碍影响。

56.本实施例中:折压机构包括设置于机架i上的支撑板ii801,以及活动设置于支撑板ii上,并靠近于内纸箱一侧的活动板ii802,支撑板ii远离活动板ii的一侧设置有伸缩气缸iv,伸缩气缸iv的活塞杆端部贯穿支撑板ii并与活动板ii相连接;

57.折压机构还包括设置于活动板ii上,并靠近于支撑板ii一侧的两个伸缩气缸v,两个伸缩气缸v对称分布于活动板的两侧ii,活动板ii的两侧边缘对称设置有压合臂i805,压合臂i与铰接设置于活动板ii上的活动杆相连接,伸缩气缸v的活塞杆端部与活动杆的非铰接端进行铰接连接;

58.当需对内纸箱的两侧侧边进行折压时,伸缩气缸iv803开始工作,活塞杆伸长可驱动活动板ii开始移动,使其贴近于内纸箱,此时伸缩气缸v806开始工作,其活塞杆伸长,可经由活动杆对压合臂i进行驱动,此时压合臂i逐渐呈转动状,对纸箱的侧边进行折压,当折压完毕后,伸缩气缸iv继续工作,活塞杆收缩,此时活动杆反向转动,压合臂i转动至原来位置,此时其与内纸箱的侧边脱离接触。

59.本实施例中:折压机构还包括设置于活动板ii上,并靠近于支撑板ii一侧的两个伸缩气缸vi807,活动板ii的顶部及底部对称设置有压合臂ii,压合臂ii与活动板ii上铰接设置的滚轴ii808相连接,伸缩气缸vi的活塞杆端部配置有与滚轴ii传动连接的传动部ii,此处可参考附图8;

60.活动板ii及支撑板ii上具有与压合臂ii相适配的敞口;

61.当需对外纸箱的顶部侧边及底部侧边进行折压时,伸缩气缸vi开始工作,其活塞杆伸长,可经由传动部ii对滚轴ii施加传动力,使滚轴ii转动,并带动压合臂ii开始转动,以达到对外纸箱侧边折压的目的。

62.本实施例中:伸缩气缸iv设置于支撑板ii的靠中间位置,此处进一步限定伸缩气缸iv的设置位置,其目的是在此位置工作的伸缩气缸iv,其活塞杆对活动板ii施加的推力则更为均匀。

63.本实施例中:折压机构位于机架i上远离机架ii的一侧,此处进一步限定折压机构的使用位置,其目的是避免折压机构靠近于机架ii一侧,其整体体型较大,而影响机架ii上的正常运作。

64.此处需要说明的是,本技术技术方案所提及的伸缩气缸,其型号可为mal32伸缩气缸,上述操作过程皆有plc控制系统,智能控制(操作前,需人为对plc控制器的参数进行调试)。

65.简而言之,本技术技术方案通过机械臂及夹持组件的配合使用,首先对内外纸箱进行夹持转运至加工地点,接着在初成型机构的作用下,对纸箱达到初成型的目的(供料单元9),随后在成型组件上,将内外纸箱予以彻底成型(箱体成型单元10),接着将成型完毕的内外箱送入套箱单元11完成对内外箱进行套箱的工作,当成型完毕后,纸箱转运至翻转机构的皮带输送机上,接着在对纸箱翻转完毕后(翻转单元12),皮带输送机将纸箱输送至下一工作环节,对纸箱的底部内壁进行填装(底板填装单元13),接着转运至皮带轮机构,对纸箱完成套膜工作(套膜单元14),随后成型、套箱、翻转、套膜完毕的纸箱可于皮带轮机构上运动至下一取用地点或存放地点,本技术技术方案的操作流程皆由plc控制器,一体化控制,极大限度的降低人力输出,提高工作效率(如附图12所示)。

66.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,做出的若干变形和改进的技术方案应同样视为落入本技术的保护范围。