1.本发明涉及一种碳纤维原丝蒸汽牵伸装置及方法,属于碳纤维生产技术领域。

背景技术:

2.碳纤维主要有聚丙烯腈基碳纤维、沥青基碳纤维、粘胶基碳纤维,其中,聚丙烯腈基碳纤维兼具高性能和低比重,是轻质高强、轻质高模等高端装备轻量化的首选材料,是高性能纤维的典型代表。高品质的聚丙烯腈原丝是制备高性能碳纤维的基础。聚丙烯腈溶液按湿法或者干喷湿法纺丝,经过凝固浴成型、水洗、热水牵伸、上油、干燥致密化、蒸汽牵伸、松弛热定型工艺得到性能优异的聚丙烯腈原丝。

3.原丝细旦化是保证碳纤维具有良好力学性能的前提。原丝细旦化是通过牵伸来实现的,纺丝过程中,牵伸可分为三个阶段:凝固浴牵伸、热水牵伸及蒸汽牵伸。纺丝过程中,初生纤维成型以后直径一般在几十到上百微米,经过凝固浴、热水、蒸汽牵伸使得纤维直径变细,一般为十几微米。经过凝固浴牵伸和热水牵伸的纤维还不能够满足细旦化的要求,需进一步的高倍蒸汽牵伸。高倍蒸汽牵伸的目的是使原丝中聚丙烯腈大分子链沿轴向排列,提高聚合物的取向度,改善纤维的力学性能。高倍蒸汽牵伸的实现是以饱和水蒸气作为牵伸介质,高压高温水分子向纤维内渗透,发生氢键作用,起到塑化效果。

4.但相关技术中,由于原丝存在黏连等不均匀的现象,导致蒸汽牵伸过程不均匀,引起纤维发毛,甚至断丝。

技术实现要素:

5.为了克服上述不足,本发明旨在提供一种碳纤维原丝蒸汽牵伸装置及方法,解决的是原丝不均匀,导致蒸汽牵伸过程不均匀,纤维发毛甚至断丝的问题。

6.本发明提供了一种碳纤维原丝蒸汽牵伸装置,包括:开纤单元、预热单元、蒸汽牵伸单元;纤维束先经所述开纤单元进行开纤、所述预热单元进行预热后,进入所述蒸汽牵伸单元实施蒸汽牵伸。

7.所述蒸汽牵伸单元设有第一蒸汽排出口、第二蒸汽排出口,所述预热单元设有第一蒸汽引入口,所述第一蒸汽引入口与所述第一蒸汽排出口密封连通,所述蒸汽牵伸单元内的蒸汽能够通过所述第一蒸汽排出口、第一蒸汽引入口进入所述预热单元,对所述预热单元内的纤维束进行预热,所述开纤单元与所述第二蒸汽排出口连通,所述蒸汽牵伸单元内的蒸汽能够通过所述第二蒸汽排出口到达所述开纤单元,对纤维束进行开纤。

8.进一步地,所述蒸汽牵伸单元设有第一纤维束进入口,所述预热单元设有第二纤维束输出口,所述第一蒸汽排出口设于所述第一纤维束进入口,所述第一蒸汽引入口设于所述第二纤维束输出口,所述第二纤维束输出口、第一纤维束进入口密封相接,使得纤维束预热后,能够直接进入所述蒸汽牵伸单元进行蒸汽牵伸。

9.在一些实施例中,还包括开纤单元,所述蒸汽牵伸单元设有第二蒸汽排出口,所述开纤单元与所述第二蒸汽排出口连通,所述蒸汽牵伸单元内的蒸汽能够通过所述第二蒸汽

排出口到达所述开纤单元,对纤维束进行开纤。

10.在一些实施例中,所述蒸汽牵伸单元设有第一纤维束输出口,所述第二蒸汽排出口设于所述第一纤维束输出口。

11.在一些实施例中,所述蒸汽牵伸单元还设有蒸汽入口,所述蒸汽入口设置在所述蒸汽牵伸单元的底部,蒸汽通过所述蒸汽入口进入所述蒸汽牵伸单元,并能够从所述第一蒸汽排出口、第二蒸汽排出口排出。

12.在一些实施例中,所述预热单元能够将纤维束加热至90℃-115℃ 。

13.在一些实施例中,所述第二纤维束输出口、第一纤维束进入口处通过密封垫密封。

14.在一些实施例中,所述开纤单元设有蒸汽喷嘴,所述蒸汽喷嘴能够对纤维束进行环向吹扫或上下垂直吹扫。

15.在一些实施例中,所述预热单元还设有预热腔,所述预热腔内设有测温仪表、疏水阀。

16.在一些实施例中,所述预热单元设有第二纤维束进入口,所述第二纤维束进入口设有密封腔,所述密封腔沿纤维束的行进方向延伸,所述密封腔内设有至少两个密封件,至少两个所述密封件沿纤维束行进方向设置。

17.本发明提供了一种碳纤维原丝蒸汽牵伸方法,包括以下步骤:将预热单元的第一蒸汽引入口与蒸汽牵伸单元的第一蒸汽排出口密封连通,蒸汽牵伸单元内的蒸汽能够通过第一蒸汽排出口、第一蒸汽引入口进入预热单元,所述预热单元利用蒸汽牵伸单元的废旧蒸汽对纤维束进行预热;将开纤单元与蒸汽牵伸单元的第二蒸汽排出口密封连通,蒸汽牵伸单元内的蒸汽能够通过第二蒸汽排出口进入开纤单元,所述开纤单元利用蒸汽牵伸单元的废旧蒸汽对纤维束进行开纤。

18.本发明的有益效果:本发明提供的碳纤维原丝蒸汽牵伸装置,预热单元与蒸汽牵伸单元紧密连接,蒸汽牵伸过程产生的废蒸汽直接进入预热单元,达到预热效果,开纤单元采用蒸汽牵伸装置排出的废蒸汽,对蒸汽牵伸过程产生的废蒸汽进行再利用,提高了蒸汽的利用率,同时蒸汽对聚丙烯腈纤维束进行预热,实现预热效果的同时,可提高聚丙烯腈纤维束含水率,充分利用水分子的塑化效果,保证纤维预热均匀;经过蒸汽开纤和预热的纤维束,具有较好的均匀性和含水率,能够保证蒸汽牵伸的质量,减少纤维发毛、断丝的问题。

附图说明

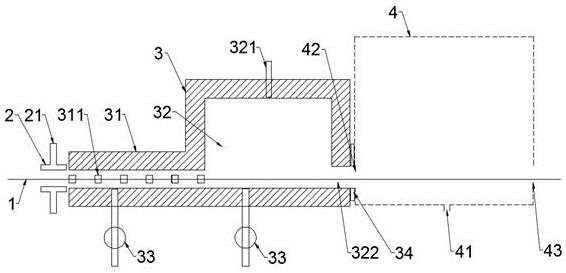

19.图1为本发明碳纤维原丝蒸汽牵伸装置的结构示意图。

20.图中:1、纤维束;2、开纤单元;21、蒸汽喷嘴;3、预热单元;31、密封腔;311、密封件;32、预热腔;321、测温仪表;322、第一蒸汽引入口;33、疏水阀;34、密封垫;4、蒸汽牵伸单元;41、蒸汽入口;42、第一蒸汽排出口;43、第二蒸汽排出口。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.结合图1所示,本发明实施例提供了一种碳纤维原丝蒸汽牵伸装置,包括:开纤单元2、预热单元3、蒸汽牵伸单元4;纤维束1先经开纤单元2进行开纤、预热单元3进行预热后,进入蒸汽牵伸单元4实施蒸汽牵伸;蒸汽牵伸单元4设有第一蒸汽排出口42、第二蒸汽排出口43,预热单元3设有第一蒸汽引入口322,第一蒸汽引入口322与第一蒸汽排出口42密封连通,蒸汽牵伸单元4内的蒸汽能够通过第一蒸汽排出口42(第一蒸汽排出口42是蒸汽牵伸单元蒸汽排出口,同时也是预热单元蒸汽入口,实现对纤维的预热功能)、第一蒸汽引入口322进入预热单元3,对预热单元3内的纤维束1进行预热,开纤单元2与第二蒸汽排出口43连通,蒸汽牵伸单元4内的蒸汽能够通过第二蒸汽排出口43到达开纤单元2,对纤维束1进行开纤,开纤单元2与第二蒸汽排出口43之间还设有汽水分离器,蒸汽输送过程中会产生凝液,汽水分离器的作用是把凝液与蒸汽分开。

23.本发明实施例的碳纤维原丝蒸汽牵伸装置,预热单元3与蒸汽牵伸单元4紧密连接,蒸汽牵伸过程产生的废蒸汽直接进入预热单元3,达到预热效果,开纤单元2采用蒸汽牵伸装置排出的废蒸汽,对蒸汽牵伸过程产生的废蒸汽进行再利用,提高了蒸汽的利用率,同时蒸汽对聚丙烯腈纤维束1进行预热,实现预热效果的同时,可提高聚丙烯腈纤维束1含水率,充分利用水分子的塑化效果,保证纤维预热均匀;经过蒸汽开纤和预热的纤维束1,具有较好的均匀性和含水率,能够保证蒸汽牵伸的质量,减少纤维发毛、断丝的问题。

24.另一方面,本发明能够降低蒸汽牵伸过程中的蒸汽用量,减少纤维毛丝量,尤其是对大丝束纤维。大丝束的特性在蒸汽牵伸过程表现为因受热不均,导致蒸汽牵伸不均匀,极易产生起毛或者断丝现象。在蒸汽牵伸过程中,一般是通过设定蒸汽牵伸压力,控制蒸汽牵伸温度。适当范围内,蒸汽牵伸温度越高,经蒸汽牵伸后纤维毛丝量越少。

25.采用本发明实施例的装置,对纤维进行了开纤、加湿、预热,纤维在蒸汽牵伸过程受热更加均匀,纤维毛丝量明显减少。适当降低蒸汽牵伸温度后,仍可实现较好的蒸汽牵伸效果。蒸汽牵伸温度降低,蒸汽消耗量明显减少。

26.蒸汽牵伸过程中,丝束量越大,运行速度越快,纤维越不容易充分受热均匀,因此大丝束在蒸汽牵伸过程中,更易出现起毛或断丝现象。本实施例的装置,在抑制大丝束起毛、断丝的方面,具有非常好的效果。

27.因此,本发明的碳纤维原丝蒸汽牵伸装置能够实现降低蒸汽用量与适当提升纺速的目的。

28.在一些实施例中,所述蒸汽牵伸单元4设有第一纤维束进入口,所述预热单元3设有第二纤维束输出口,所述第一蒸汽排出口42设于所述第一纤维束进入口,所述第一蒸汽引入口322设于所述第二纤维束输出口,所述第二纤维束输出口、第一纤维束进入口密封相接,使得纤维束1预热后,能够直接进入所述蒸汽牵伸单元4进行蒸汽牵伸。

29.本发明的碳纤维原丝蒸汽牵伸装置,将蒸汽牵伸单元与预热单元紧密连接,聚丙烯腈纤维束经过蒸汽预热后,直接能够进入蒸汽牵伸单元实施蒸汽牵伸,保证预热效果,同时便于将蒸汽牵伸单元内的废蒸汽直接引入到预热单元内。蒸汽进入预热单元后,只能沿纤维进入方向排出,纤维经预热装置预热后直接进入蒸汽牵伸装置,可以保证纤维束预热效果。

30.在一些实施例中,所述蒸汽牵伸单元4设有第一纤维束输出口,所述第二蒸汽排出

口43设于所述第一纤维束输出口。从而,本实施例的蒸汽牵伸单元4中,蒸汽完成对纤维束1的蒸汽牵伸后,分别沿纤维束1的行进方向的两端排出,一路进入预热单元3,另一路经过第二蒸汽排出口43到达开纤单元2(第二蒸汽排出口43是蒸汽牵伸单元蒸汽排出口,将蒸汽引入至开纤单元2,实现对纤维的开纤功能),对蒸汽牵伸过程产生的废蒸汽进行再利用,提高了蒸汽的利用率。

31.在一些实施例中,所述开纤单元2包括蒸汽喷嘴21,能够利用蒸汽对聚丙烯腈纤维束1进行环吹扫或者上下垂直吹扫,由于蒸汽开纤过程容易产生凝液,优选地采用上下垂直方向吹送流体的喷嘴。

32.在一些实施例中,所述蒸汽牵伸单元4还设有蒸汽入口41,所述蒸汽入口41设置在所述蒸汽牵伸单元4的底部,蒸汽通过所述蒸汽入口41进入所述蒸汽牵伸单元4,并能够从所述第一蒸汽排出口42、第二蒸汽排出口43排出。从而本实施例的蒸汽牵伸单元4,蒸汽从底部注入后分别沿纤维束1的行进方向的两端涌动,蒸汽与纤维束1充分接触,保证蒸汽牵伸的质量,同时,完成牵伸后的蒸汽一路进入预热单元3,另一路经过第二蒸汽排出口43到达开纤单元2。

33.在一些实施例中,所述预热单元3能够将纤维束1加热至80℃-115℃。当采用本实施例的预热单元3将纤维束1预热到此范围时,能够保证蒸汽牵伸的质量,有效减少纤维发毛、断丝的问题。

34.在一些实施例中,所述第二纤维束输出口、第一纤维束进入口处通过密封垫34密封,保证蒸汽牵伸单元4中的废蒸汽能够全部进入预热单元3,不造成蒸汽的浪费,同时保证预热后的纤维束1的温度稳定,保证牵伸质量。

35.在一些实施例中,所述预热单元3还设有预热腔32,所述预热腔32内设有测温仪表321、疏水阀33。所述预热单元3设有第二纤维束进入口,所述第二纤维束进入口设有密封腔31,所述密封腔31沿纤维束1的行进方向延伸,所述密封腔31内设有至少两个密封件311,至少两个所述密封件311沿纤维束1行进方向设置。为了实现对预热单元3的密封,预热单元3纤维入口侧采用密封腔31密封,纤维出口侧,即第二纤维束输出口,与蒸汽牵伸单元4紧密连接。密封腔31中设置有多根纤维束1运行通道,纤维通道的数量与蒸汽牵伸单元4的纤维通道数量相同,多根纤维运行通道彼此之间平行间隔设置,且任一纤维运行通道与纤维的牵伸方向平行。

36.本实施例的至少两个密封件311沿同一限位束排列,密封件311设置数量与预热单元3尺寸相关,优选地间隔30 mm设置一组密封件311。多根纤维束1通道上均需要设置密封件311,对不同的纤维束1进行密封。

37.所述密封腔31的底部设置有疏水阀33,便于将密封腔31内由于蒸汽冷凝的水及时排出。

38.本发明实施例还提供了一种碳纤维原丝蒸汽牵伸方法,包括:将预热单元3的第一蒸汽引入口322与蒸汽牵伸单元4的第一蒸汽排出口42密封连通,蒸汽牵伸单元4内的蒸汽能够通过第一蒸汽排出口42、第一蒸汽引入口322进入预热单元3,所述预热单元3利用蒸汽牵伸单元4的废旧蒸汽对纤维束1进行预热;将开纤单元2与蒸汽牵伸单元4的第二蒸汽排出口43密封连通,蒸汽牵伸单元4内的蒸汽能够通过所述第二蒸汽排出口43进入开纤单元2,所述开纤单元2利用蒸汽牵伸单元4的废旧蒸汽对纤维束1进行

开纤。

39.本发明提供的碳纤维原丝蒸汽牵伸装置及方法,实验结果证明对聚丙烯腈纤维束实施蒸汽拉伸时,对于大丝束纤维或高速纺丝的情况下,可降低纤维起毛、切断频次。具体示例及实验结果如下:1. 聚丙烯腈原丝蒸汽牵伸过程中,以12k纤维蒸汽牵伸过程为例(运行速度80 m/min),设置蒸汽牵伸机压力为0.15~0.40 mpa,提升碳纤维原丝蒸汽牵伸装置显示温度范围为90~110℃。

40.表1:12k纤维蒸汽牵伸过程实施例与比较例2. 聚丙烯腈原丝蒸汽牵伸过程中,以24k纤维蒸汽牵伸过程为例,设置蒸汽牵伸机压力为0.20~0.40 mpa,蒸汽牵伸废蒸汽再利用装置显示温度范围为92~115 ℃。

41.表2:24k纤维蒸汽牵伸过程实验例与比较例

3. 聚丙烯腈原丝蒸汽牵伸过程中,以不同运行速度12k纤维蒸汽牵伸过程为例,设置蒸汽牵伸单元压力为0.35 mpa,提升碳纤维原丝蒸汽牵伸装置显示温度为108 ℃。

42.表3:12k纤维蒸汽牵伸过程实验例与比较例4. 聚丙烯腈原丝蒸汽牵伸过程中,以不同运行速度12k纤维蒸汽牵伸过程为例,设置蒸汽牵伸机压力为0.39 mpa,提升碳纤维原丝蒸汽牵伸装置显示温度为115 ℃。

43.表4:24k纤维蒸汽牵伸过程实施例与比较例

综合分析上述实验结果,本发明的碳纤维原丝蒸汽牵伸装置及方法在聚丙烯腈纤维束实施蒸汽拉伸时,对于大丝束纤维或高速纺丝的情况下,可降低纤维起毛、切断频次。

44.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

45.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。