1.本实用新型涉及一种包装盒加工设备,尤其涉及一种包装盒压泡用全自动立式压泡系统。

背景技术:

2.包装盒应用非常广泛,很多包装盒为了满足装潢、防护等应应用需求,需要进行贴装表层面纸等工艺,比如瓶装酒包装盒,在硬质板(一般为纸板)基础上需要贴装印有图文的表层面纸,两者之间涂有胶粘剂,或者,包装盒本身包括相互粘结的内盒和外盒,为了避免在表层面纸与纸板或纸板与纸板夹层中存在气泡而影响粘合质量,需要通过压泡设备将气泡压出。

3.传统的包装盒压泡设备为卧式结构,即将待压泡包包装盒横着放置,通过气缸带动压板将气泡压出,这种设备的缺点在于:需要对包装盒进行手动旋转才能完成每个待压泡面的的压泡作业,而且一次只能对一个包装盒进行压泡作用,压泡效率低,难以与整个生产线配合形成自动化系统,不利于包装盒的智能化、自动化、规模化生产。

技术实现要素:

4.本实用新型的目的就在于为了解决上述问题而提供一种压泡效率显著提高的包装盒压泡用全自动立式压泡系统。

5.本实用新型通过以下技术方案来实现上述目的:

6.一种包装盒压泡用全自动立式压泡系统,包括机架和安装于所述机架上的第一输送带、第一接近传感器、第一分盒气缸、第一挡盒气缸、第一竖向压泡气缸、第一压泡柱、第一横向压泡气缸、第一压泡板、换向推盒气缸、换向接近传感器、第二输送带、第二接近传感器、第二分盒气缸、第二挡盒气缸、第二竖向压泡气缸、第二压泡柱、第二横向压泡气缸、第二压泡板、控制器,横向的所述第一输送带与横向的所述第二输送带相互垂直,设所述第一输送带的运行方向和所述第二输送带的运行方向均为由前向后的方向,所述第二输送带的前端和所述换向推盒气缸分别位于所述第一输送带的后端两侧,所述换向接近传感器安装在靠近所述第一输送带后端的位置,竖向的所述第一压泡柱的上端与竖向的所述第一竖向压泡气缸的推杆的下端连接,所述第一压泡柱位于所述第一输送带的上方,两个横向的所述第一横向压泡气缸的推杆分别与两个竖向的所述第一压泡板连接,两个所述第一压泡板分别位于所述第一输送带的两侧且同时分别位于所述第一压泡柱的两侧,所述第一挡盒气缸位于所述第一横向压泡气缸的后方,所述第一分盒气缸位于所述第一横向压泡气缸的前方,所述第一接近传感器位于所述第一分盒气缸的前方,竖向的所述第二压泡柱的上端与竖向的所述第二竖向压泡气缸的推杆的下端连接,所述第二压泡柱位于所述第二输送带的上方,两个横向的所述第二横向压泡气缸的推杆分别与两个竖向的所述第二压泡板连接,两个所述第二压泡板分别位于所述第二输送带的两侧且同时分别位于所述第二压泡柱的两侧,所述第二挡盒气缸位于所述第二横向压泡气缸的后方,所述第二分盒气缸位于所述

第二横向压泡气缸的前方,所述第二接近传感器位于所述第二分盒气缸的前方,所述第一接近传感器的信号输出端、所述换向接近传感器的信号输出端和所述第二接近传感器的信号输出端分别与所述控制器的信号输入端连接,所述第一分盒气缸的控制输入端、所述第一挡盒气缸的控制输入端、所述第一竖向压泡气缸的控制输入端、所述第一横向压泡气缸的控制输入端、所述换向推盒气缸的控制输入端、所述第二分盒气缸的控制输入端、所述第二挡盒气缸的控制输入端、所述第二竖向压泡气缸的控制输入端和所述第二横向压泡气缸的控制输入端分别与所述控制器的控制输出端连接。

7.作为优选,为了一次对三个包装盒同时进行压泡加工而进一步提高生产效率,所述第一压泡柱为三个且并列排列,三个所述第一压泡柱的上端通过连接板与所述第一竖向压泡气缸的推杆的下端连接,所述第一压泡柱的形状与所述包装盒的形状一致且能够置于所述包装盒内,所述第一压泡板的表面能够同时覆盖三个相互靠近的所述包装盒的侧面,所述第二压泡柱为三个且并列排列,三个所述第二压泡柱的上端通过连接板与所述第二竖向压泡气缸的推杆的下端连接,所述第二压泡柱的形状与所述包装盒的形状一致且能够置于所述包装盒内,所述第二压泡板的表面能够同时覆盖三个相互靠近的所述包装盒的侧面。

8.作为优选,为了便于对包装盒导向和换向,所述第一输送带的两侧分别安装有第一导向杆,所述第二输送带的两侧分别安装有第二导向杆,靠近所述第一输送带后方的所述第二导向杆延伸至靠近所述换向推盒气缸的位置。

9.本实用新型的有益效果在于:

10.本实用新型通过采用立式压泡方式,即将包装盒竖向放置在输送带上,由竖向压泡气缸推动压泡柱由上而下进入包装盒内对包装盒的四个内侧面进行平面支撑,同时由横向压泡气缸推动压泡板由外而内压住包装盒的外侧面,实现压泡功能,并通过两段压泡且两段输送带之间通过换向推盒气缸实现顺利换向,最终实现对包装盒四个侧面全部压泡的自动化作业流程,显著提高了压泡效率和自动化程度;通过将三个压泡柱同时与竖向压泡气缸的推杆连接,实现一次同时对三个包装盒完成压泡的目的,进一步显著提高了压泡效率;本实用新型所述包装盒压泡用全自动立式压泡系统能够实现全程自动化控制,能够与整个生产线配合形成自动化系统,有利于包装盒的智能化、自动化、规模化生产。

附图说明

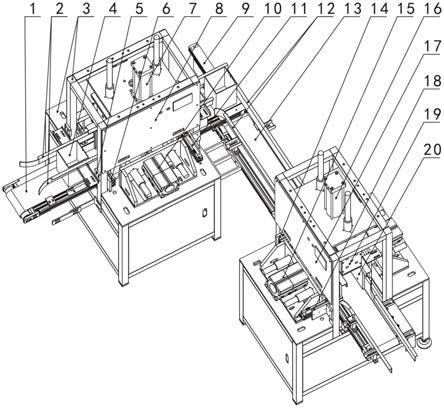

11.图1是本实用新型所述包装盒压泡用全自动立式压泡系统的立体结构示意图。

具体实施方式

12.下面结合附图对本实用新型作进一步说明:

13.如图1所示,本实用新型所述包装盒压泡用全自动立式压泡系统包括机架3和安装于机架3上的第一输送带1、第一接近传感器5、第一分盒气缸6、第一挡盒气缸11、第一竖向压泡气缸7、第一压泡柱(图中不可视,与第二压泡柱19相同)、第一横向压泡气缸10、第一压泡板(图中不可视,与第二压泡板20相同)、换向推盒气缸9、换向接近传感器(图中不可视)、第二输送带13、第二接近传感器(图中不可视,与第一接近传感器5相同)、第二分盒气缸14、第二挡盒气缸18、第二竖向压泡气缸16、第二压泡柱19、第二横向压泡气缸15、第二压泡板

20、控制器(图中未示出),横向的第一输送带1与横向的第二输送带13相互垂直,设第一输送带1的运行方向和第二输送带13的运行方向均为由前向后的方向,第二输送带13的前端和换向推盒气缸9分别位于第一输送带1的后端两侧,所述换向接近传感器安装在靠近第一输送带1后端的位置(具体根据需要而定,比如安装在机架3上、第一导向杆2上、第二导向杆12上或换向推盒气缸9的推杆上均可),竖向的所述第一压泡柱的上端与竖向的第一竖向压泡气缸7的推杆的下端连接,所述第一压泡柱位于第一输送带1的上方,两个横向的第一横向压泡气缸10的推杆分别与两个竖向的所述第一压泡板连接,两个所述第一压泡板分别位于第一输送带1的两侧且同时分别位于所述第一压泡柱的两侧,第一挡盒气缸11位于第一横向压泡气缸10的后方,第一分盒气缸6位于第一横向压泡气缸10的前方,第一接近传感器5位于第一分盒气缸6的前方,竖向的第二压泡柱19的上端与竖向的第二竖向压泡气缸16的推杆的下端连接,第二压泡柱19位于第二输送带13的上方,两个横向的第二横向压泡气缸15的推杆分别与两个竖向的第二压泡板20连接,两个第二压泡板20分别位于第二输送带13的两侧且同时分别位于第二压泡柱19的两侧,第二挡盒气缸18位于第二横向压泡气缸15的后方,第二分盒气缸14位于第二横向压泡气缸15的前方,所述第二接近传感器位于第二分盒气缸14的前方,第一接近传感器5的信号输出端、所述换向接近传感器的信号输出端和所述第二接近传感器的信号输出端分别与所述控制器的信号输入端连接,第一分盒气缸6的控制输入端、第一挡盒气缸11的控制输入端、第一竖向压泡气缸7的控制输入端、第一横向压泡气缸10的控制输入端、换向推盒气缸9的控制输入端、第二分盒气缸14的控制输入端、第二挡盒气缸18的控制输入端、第二竖向压泡气缸16的控制输入端和第二横向压泡气缸15的控制输入端分别与所述控制器的控制输出端连接。

14.作为优选,所述第一压泡柱为三个且并列排列,三个所述第一压泡柱的上端通过连接板与第一竖向压泡气缸7的推杆的下端连接,所述第一压泡柱的形状与包装盒4的形状一致且能够置于包装盒4内,所述第一压泡板的表面能够同时覆盖三个相互靠近的包装盒4的侧面,第二压泡柱19为三个且并列排列,三个第二压泡柱19的上端通过连接板与第二竖向压泡气缸16的推杆的下端连接,第二压泡柱19的形状与包装盒4的形状一致且能够置于包装盒4内,第二压泡板20的表面能够同时覆盖三个相互靠近的包装盒4的侧面;第一输送带1的两侧分别安装有第一导向杆2,第二输送带13的两侧分别安装有第二导向杆12,靠近第一输送带1后方的第二导向杆12延伸至靠近换向推盒气缸9的位置。

15.图1中还示出置于第一输送带1上方的第一控制面板8和第二输送带13上方的第二控制面板17,所述控制器可以设于第一控制面板8上或第二控制面板17上,也可以单独设于其它部件上;所述控制器也可以包括设于第一控制面板8上的第一控制器和设于第二控制面板17上的第二控制器,则第一接近传感器5的信号输出端、第一分盒气缸6的控制输入端、第一挡盒气缸11的控制输入端、第一竖向压泡气缸7的控制输入端和第一横向压泡气缸10的控制输入端分别与第一控制器对应连接,所述第二接近传感器的信号输出端、第二分盒气缸14的控制输入端、第二挡盒气缸18的控制输入端、第二竖向压泡气缸16的控制输入端和第二横向压泡气缸15的控制输入端分别与第二控制器对应连接,所述换向接近传感器的信号输出端和换向推盒气缸9的控制输入端可以与第一控制器或第二控制器对应连接。

16.如图1所示,本实用新型所述包装盒压泡用全自动立式压泡系统的工作原理如下:

17.第一挡盒气缸11和第二挡盒气缸18的初始状态均为推出状态,即推杆推出可以挡

住包装盒4;包装盒4首先从第一输送带1上进入第一竖向压泡气缸7的下方,并被第一挡盒气缸11挡住;包装盒4经过第一接近传感器5时被检测,当第一接近传感器5检测到有三个包装盒4经过时,控制器控制第一分盒气缸6动作,其推杆推出,挡住包装盒4使其不能再进入第一竖向压泡气缸7的下方,同时控制第一竖向压泡气缸7的推杆向下推出,带动三个第一压泡柱向下移动并分别置于三个包装盒4内直到压住包装盒4的底部,然后控制两侧的第一横向压泡气缸10的推杆推出,带动第一压泡板压住三个包装盒4的两侧侧面,保持一定时间后即可实现两个侧面板的压泡功能,然后控制第一竖向压泡气缸7的推杆和第一横向压泡气缸10的推杆收回,再控制第一挡盒气缸11和第一分盒气缸6的推杆收回,完成两个侧面板压泡的三个包装盒4继续向后移动,到达第一输送带1的后端后被一个第二导向杆12挡住,同时被换向接近传感器检测到,控制器控制换向推盒气缸9的推杆推出,将该包装盒4推到第二输送带13上,然后立即控制换向推盒气缸9的推杆收回,对于下一个到达第一输送带1后端的包装盒4采用同样的方式进行,如此将完成两个侧面板压泡的三个包装盒4全部送到第二输送带13上,且该三个包装盒4的前进方向变化了90

°

,然后来到第二接近传感器时,与上述过程完全类似,完成对该三个包装盒4的另外两个侧面板的压泡功能,如此完成该三个包装盒4的整个压泡功能。其它的包装盒4与上述作业流程相同,如此循环往复,即完成所有包装盒4的自动化压泡作业。

18.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。