1.本发明涉及一种倍捻机磨毛机构,属于纺织机械的化纤倍捻机领域。

背景技术:

2.倍捻机是一种加捻设备实质上是一种并线设备,可以实现一转两捻,加捻效率比传统捻线设备成倍提高,设备主要通过锭子旋转驱动纱线转动实现加捻,所产生的纱线风格款式多样。目前,市场需要在现有化纤丝的基础上做出带毛羽的纱线,因此,为了适配纱线起毛特殊工艺,现有技术均是在原来倍捻机基础上加装一磨毛装置来实现纱线起毛的功能。

3.如申请号为201821409182 .8的中国专利,公开了一种化纤长丝倍捻磨毛一体机,包括倍捻锭子和磨毛装置,其特征在于:所述倍捻锭子和磨毛装置均安装在机身上,所述磨毛装置的顶部设置有双辊罗拉,且双辊罗拉活动连接在机身上,所述双辊罗拉的顶部设置有摩擦辊,且摩擦辊安装在机身上,所述磨毛装置包括导纱瓷件、磨毛盖、磨毛砂轮、磨毛座和气圈环,所述导纱瓷件安装在磨毛盖的顶部,所述磨毛盖套设在磨毛座的顶部,所述磨毛砂轮的活动连接在磨毛座的内部, 所述气圈环安装在磨毛座的底部。

4.如申请号202120707965 .x的中国专利,公开了一种倍捻机纱线磨毛装置,它由挑丝杆焊接件和设置在挑丝杆焊接件上的连接臂结合件和摆动装置组成,其特征在于:所述挑丝杆焊接件的一端设有连接臂结合件,另一端设有摆动装置,并且靠近连接臂结合件一侧位于挑丝杆焊接件端部的上部和下部分别固定有导丝轮和挑丝杆瓷眼,所述连接臂结合件的一侧上设有凹槽,在凹槽内设有一可上下滑动的砂轮结合件,在砂轮结合件上固定有砂轮,其顶部还设有压盖。

5.上述现有技术,均是在倍捻机的导丝瓷件下方,增设一单独的磨毛装置(砂轮或磨砂轮)来实现纱线起毛的效果,所述的磨毛装置可以是固定的设置或者是活动的设置。

6.本发明是针对现有倍捻机磨毛机构的改进及优化。

技术实现要素:

7.本发明的目的是提供一种结构简单、安装方便的倍捻机磨毛机构。

8.本发明采取的技术方案如下:一种倍捻机磨毛机构,其特征在于:包括挑丝杆,以及活动或固定地安装于挑丝杆上的导丝瓷件,所述导丝瓷件内设置有供纱线通过的通孔,通孔设置有两段,一段为起毛段,一段为导丝段,所述起毛段、导丝段沿纱线到来方向依次设置。

9.进一步的设置如下:所述导丝瓷件为圆柱体,外径为20~30mm,高度为25~30mm。

10.所述通孔的导丝段,孔径为2.5~8mm,长度为4~20mm。

11.所述通孔的起毛段,其孔径沿纱线到来方向呈由大到小的喇叭型设计,最大处孔径为10~20mm ,最小处孔径为2.5~8mm,长度为4~22mm。纱线在起毛段内与通孔内壁接触

并起毛,然后送入到导丝段导出。

12.起毛段的表面粗糙度ra为0.08~1.0um。

13.所述通孔的起毛段,采用物理或化学的方法在通孔的内壁形成粗糙的表面。

14.所述通孔的起毛段,采用烧结或蚀刻的方法在通孔的内壁形成粗糙的表面。

15.所述通孔的起毛段,其截面设置为圆锥形或圆弧形。

16.在导丝瓷件上设置有一安装部,导丝瓷件通过安装部固定或活动地安装于倍捻机的挑丝杆上。

17.所述安装部为沿导丝瓷件向外延伸形成的凸边。

18.本发明的工作原理如下:现有的导丝瓷件仅仅起到纱线握持的功能,其安装方向是面向纱线到来的方向,本发明通过对现有导丝瓷件的结构进行改进,其安装方向是起毛段为面向纱线到来的方向,导丝段为纱线出口的方向,当纱线进入到导丝瓷件的通孔时,先接触到通孔的起毛段,由通孔内壁粗糙的表面对纱线在转动的情况下进行起毛,起毛完成后,再通过导丝段输出,从而将导丝瓷件集起毛、纱线握持功能于一体,从而无需再另行设置单独砂轮或磨毛装置,简化了倍捻机的结构。

19.以下结合附图和具体实施方式对本发明做进一步说明。

附图说明

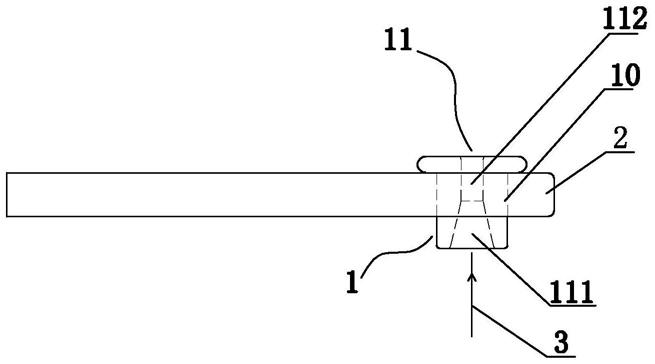

20.图1为本发明所述倍捻机磨毛机构的结构示意图;图2为本发明所述导丝瓷件的剖面结构示意图;图3为本发明所述导丝瓷件一种实施例的剖面结构示意图;图4为本发明所述导丝瓷件另一实施例的剖面结构示意图。

具体实施方式

21.如图1所示,一种倍捻机磨毛机构,包括挑丝杆2,以及活动或固定地安装于挑丝杆2上的导丝瓷件1,所述导丝瓷件1内设置有供纱线3通过的通孔11,通孔11设置有两段,一段为起毛段111,一段为导丝段112,所述起毛段111、导丝段112沿纱线3到来方向依次设置。

22.结合图2~图4所示的一种导丝瓷件结构,包括瓷件本体10,在本体10内设置有供纱线3通过的通孔11,所述通孔11设置有两段,一段为起毛段111,一段为导丝段112,所述起毛段111、导丝段112沿纱线3到来方向依次设置。

23.所述瓷件本体10优选为圆柱体,外径为20~30mm,高度为25~30mm。

24.所述通孔的导丝段112,孔径为2.5~8 mm,长度为4~20 mm。

25.所述通孔的起毛段111,其孔径沿纱线3到来方向呈由大到小的喇叭型设计,最大处孔径为10~20mm ,最小处孔径为2.5~8 mm,长度为4~22mm。一般而言,起毛段111的最小处孔径与导丝段112的孔径相同。

26.如图2、图3所示,通孔的起毛段111的长度设计,与纱线3的磨毛效果有关,一般而言,通孔的起毛段111设置较长时,纱线3与通孔的起毛段111接触更为充分,磨毛效果更好。

27.另一方面,决定纱线3磨毛效果的因素为起毛段111的表面粗糙度,结合化纤丝的特点,一般控制其表面粗糙度为ra为0.08~1.0um。

28.起毛段111的表面粗糙度,根据纱线的粗细进行相应设置,作为一个原则,纱线越细,则起毛段111的表面粗糙度越小,如:纱线为70d的化纤丝,起毛段111的表面粗糙度ra一般设置为0.08~0.1 um,当纱线为300d的化纤丝,起毛段111的表面粗糙度ra一般设置为0.5~1.0um。

29.所述通孔的起毛段,采用物理或化学的方法在通孔的内壁形成粗糙的表面,优选采用烧结或蚀刻的方法。

30.结合图3、图4所示,所述通孔11的起毛段,其截面可设置为圆锥形或圆弧形。

31.作为优选的实施例,在本体10上设置有一安装部12,导丝瓷件通过安装部12固定或活动地安装于倍捻机的挑丝杆上,所述安装部12为沿瓷件本体10向外延伸形成的凸边,导丝瓷件1通过凸边安装定位于倍捻机的挑丝杆2上。

技术特征:

1.一种倍捻机磨毛机构,其特征在于:包括挑丝杆,以及活动或固定地安装于挑丝杆上的导丝瓷件,所述导丝瓷件内设置有供纱线通过的通孔,通孔设置有两段,一段为起毛段,一段为导丝段,所述起毛段、导丝段沿纱线到来方向依次设置。2.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:所述导丝瓷件为圆柱体,外径为20~30mm,高度为25~30mm。3.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:所述通孔的导丝段,孔径为2.5~8mm,长度为4~20 mm。4.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:所述通孔的起毛段,其孔径沿纱线到来方向呈由大到小的喇叭型设计,最大处孔径为10~20mm ,最小处孔径为2.5~8mm,长度为4~22mm。5.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:起毛段的表面粗糙度ra为0.08~1.0um。6.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:所述通孔的起毛段,采用物理或化学的方法在通孔的内壁形成粗糙的表面。7.根据权利要求6所述的一种倍捻机磨毛机构,其特征在于:所述通孔的起毛段,采用烧结或蚀刻的方法在通孔的内壁形成粗糙的表面。8.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:所述通孔的起毛段,其截面设置为圆锥形或圆弧形。9.根据权利要求1所述的一种倍捻机磨毛机构,其特征在于:在导丝瓷件上设置有一安装部,导丝瓷件通过安装部固定或活动地安装于倍捻机的挑丝杆上。10.根据权利要求9所述的一种倍捻机磨毛机构,其特征在于:所述安装部为沿导丝瓷件向外延伸形成的凸边。

技术总结

本发明公开了一种倍捻机磨毛机构,属于纺织机械的化纤倍捻机领域,其特征在于:包括挑丝杆,以及活动或固定地安装于挑丝杆上的导丝瓷件,所述导丝瓷件内设置有供纱线通过的通孔,通孔设置有两段,一段为起毛段,一段为导丝段,所述起毛段、导丝段沿纱线到来方向依次设置;本发明通过对现有导丝瓷件的结构进行改进,其安装方向是起毛段为面向纱线到来的方向,导丝段为纱线出口的方向,当纱线进入到导丝瓷件的通孔时,先接触到通孔的起毛段,由通孔内壁粗糙的表面对纱线在转动的情况下进行起毛,起毛完成后,再通过导丝段输出,从而将导丝瓷件集起毛、纱线握持功能于一体,无需再另行设置单独砂轮或磨毛装置,简化了倍捻机的结构。构。构。

技术研发人员:刘光容 朱爱萍 朱曰春 罗汝根

受保护的技术使用者:绍兴华裕纺机有限公司

技术研发日:2021.11.16

技术公布日:2022/1/21