熔纺设备

1.本发明涉及根据权利要求1的前序部分的用于生产合成丝线的熔纺设备。

2.这种类型的用于生产合成丝线的熔纺设备例如由de102017003189a1公开。

3.这种熔纺设备具备多个纺丝位置,丝线组在每个这些纺丝位置自聚合物熔体被挤出、冷却、定向和卷绕而形成筒子。就此而言,每个纺丝位置具有纺丝装置、导丝辊装置和卷绕装置。在纺丝位置中的丝线组在挤出和冷却之后通过导丝辊装置从纺丝装置被抽出并且被送至卷绕装置。为了在纺丝位置中的过程开始时或过程中断之后能够接头在导丝辊装置的导丝辊上和在卷绕装置的卷绕位置中的丝线组,已知的熔纺设备具有自动操作装置,其借助机械手引导抽吸喷射器。丝线组可以借助抽吸喷射器被接纳并且为了接头被机械臂引导。为了以这样的方式允许丝线组的自动引导,每个纺丝位置具有连接站,其为了传输压缩孔子并排出废丝而与自动操作装置的离合装置相互作用。在这里,需要自动操作装置在每个纺丝位置中接近被分配给纺丝位置的规定的停止位置。已知的熔纺设备因此具有锁定装置用于在每个纺丝位置中固定自动操作装置。一旦自动操作装置已被固定,则离合装置被接合至各自连接站。就此而言,连接站布置成与自动操作装置在其上被引导的引导装置侧向相邻。

4.在已知的熔纺设备中,自动操作装置的停止位置必须被精确接近,以允许连接站与离合装置之间的完美无瑕连接。

5.现在,本发明的目的是改善这种类型的用于生产合成丝线的熔纺设备,从而在连接站和离合装置之间的理想快速精确的接合变得可行。

6.根据本发明,如此实现该目的,即,连接站被布置成在自动操作装置的运动轨迹中是固定不动的,使得离合装置因为自动操作装置的移动运动而能够被接合到其中一个所述连接站。

7.本发明的有利改进方案由从属权利要求的特征和特征组合来限定。

8.本发明具备如下特殊优点,自动操作装置的移动运动以及因此自动操作装置的驱动可被用来建立连接站和离合装置之间的连接。就此而言,通过自动操作装置接近纺丝位置以及连接站与离合装置之间的接合可以同时发生。自动操作装置的停止位置由连接站预定。用于将连接站连接至离合装置的附加装置可被省掉。

9.为了自动操作装置的移动运动不被连接站阻碍,本发明的如下改进方案是特别有利的,在此,该离合装置被设计成能在自动操作装置的运动轨迹的横向上在移动位置与接合位置之间调节,其中该离合装置在移动位置中与自动操作装置一起能够在该运动轨迹上被自由引导。因此,自动操作装置的可移动性得到保证,尽管连接站布置在该运动轨迹中。

10.连接站和离合装置布置在平行于自动操作装置的运动轨迹的接合平面内的本发明的改进方案的特点是,自动操作装置的移动运动可被直接用于水平接合该连接站至离合装置。

11.在连接站与离合装置之间的连接于是可以被如此进一步促进,即,在一个有利的改进方案中,连接站分别具有一个插头连接件,该离合装置具有插头转接头,该插头转接头与插头连接件对置。

12.在接合平面内的不希望的冲突在此可通过简单方式得以避免,做法是该离合装置保持在活动滑架上,滑架通过滑架驱动装置在接合平面内被引导。因此,该滑架与离合装置一起通过滑架驱动装置能自由移动或接合地被定位在各自期望位置中。于是,可以获得节省大量空间的可靠的引导机构。

13.为了与自动操作装置的各自位置无关地能够执行卷绕筒子的送出,还规定了该引导装置由悬置轨道形成,该自动操作装置在悬置轨道上被引导,并且该连接站布置在悬置轨道的导轨之间。

14.为了能够在连接站和离合装置之间进行理想柔和的接合,优选实现以下的本发明改进方案,在此该自动操作装置所具有的驱动装置具有可控驱动马达,借此,至少除了移动速度能够调节自动操作装置的较慢的缓行速度。呈冲击(shock)形式的接合运动于是可被有利地避免。

15.此外,当纺丝位置彼此相邻布置而形成多个很长的机器侧时,以下对本发明改进方案已被证明是成功的,在此,自动操作装置具有接头机器人和带有废丝容器的供应单元,其中该供应单元为了传输压缩空气被连接至该离合装置。废丝于是可被直接存储在自动操作装置上。因此,通过连接站排出废丝和借助与废丝相关的长管道的气流排出可被有利地避免。

16.借助压缩空气管线和废物管线被连接至供应单元的抽吸喷射器被设置用于处理丝线组以便接头后者。这导致用于引导废丝线至废丝容器的短暂距离。

17.用于引导抽吸喷射器的灵活性由接头机器人的可控机器人臂来保证,所述机械臂通常具有多个自由度并根据预定的控制程序精确引导抽吸喷射器以拼接丝线。

18.根据本发明的熔纺设备尤其适用于执行合成丝线的全自动生产。操作者的操作复杂性被显著降低并且实质上只由监管功能和维护工作组成。

19.以下将通过实施例并参照附图来更详细解释根据本发明的熔纺设备,在附图中:

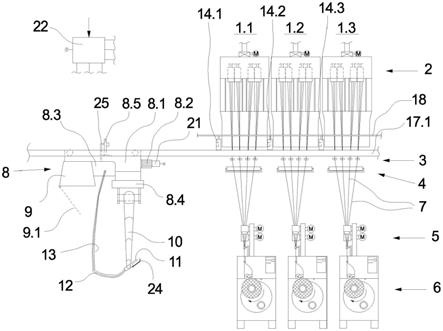

20.图1示意性示出本发明熔纺设备的多个纺丝位置和自动操作装置的前视图;

21.图2.1和图2.2示出图1的自动操作装置在多个工作状况下的平面图;和

22.图3示意性示出根据图1的本发明熔纺设备的其中一个纺丝位置的侧视图。

23.根据本发明的熔纺设备的实施例具有在图1和图3的前视图和侧视图中被示出的多个纺丝位置。除非具体提到其中一幅图,否则以下说明适用于两幅图。

24.根据本发明的熔纺设备的实施例具有多个纺丝位置1.1-1.3,它们彼此并列地排成行布置,形成了机器纵向侧。图1所示的纺丝位置数量仅是示例性的。原则上,这种熔纺设备包含多个同类型纺丝位置。

25.如图1所示的纺丝位置1.1-1.3就其结构而言具有相同实施方式并且将在如图3所示的纺丝位置1.1处被更详细解释。

26.如从图3的图示中得知,每个纺丝位置1.1-1.3、在此是纺丝位置1.1具有一个纺丝装置2。纺丝装置2包括纺丝梁2.2,它在下侧支承多个纺丝嘴2.1。纺丝嘴2.1被接合至纺丝泵2.3,纺丝泵优选设计成多泵且连接至每个纺丝嘴2.1。纺丝泵2.3通过供应熔体2.4与挤出机或其它熔体源(在此未被示出)相连。

27.借助透气壁与鼓风腔2.6相连的冷却管道2.5在纺丝梁2.2下方与纺丝梁相连。冷却管道2.5呈柱形实现并且与纺丝嘴2.1同心布置。经纺丝嘴2.1挤出的长丝于是可在冷却

管道2.5内通过自鼓风腔2.6提供的调温调湿空气被冷却。

28.组合许多长丝而形成丝线的集合导线器3布置在冷却管道2.5下方。在此实施例中,纺丝装置2在每个纺丝位置产生共四根丝线。在每个纺丝位置产生的丝线数量是示例性的。这种纺丝装置可以在每个纺丝位置同时产生多达32根丝线。

29.在纺丝位置内作为丝线组7产生的丝线通过导丝辊装置5从纺丝装置2被抽出。在此,丝线组7的丝线移动经过纺丝上油装置4以润湿丝线。在此实施例中,导丝辊装置5通过两个被驱动的导丝辊5.1提供。用于分别缠结丝线组7的丝线的缠结装置5.2布置在导丝辊5.1之间。

30.丝线组7的丝线在过程结束时被卷绕而形成筒子。为此设置卷绕装置6,其对丝线组7的每根丝线均具有一个卷绕位置6.4。共四个卷绕位置6.4沿卷绕锭子6.1延伸,其突出地保持在卷绕转台6.2上。卷绕转台6.2支承两个卷绕锭子6.1,它们以交替方式在卷绕区域和更换区域中被引导。每个卷绕位置6.4为了划分和分离丝线组7均被分配多个偏转辊6.6之一,偏转辊直接布置在导丝辊装置5的下游。用于卷绕和位移丝线而形成筒子的每个卷绕位置6.4具有一个横动单元6.3。横动单元6.3与接触压力辊6.5相互作用,接触压力辊安置成与卷绕锭子6.1平行并且可转动地安装在机架。接触压力辊6.5支承在筒子23表面上,此时丝线正被卷绕而形成筒子。

31.在图1和图3中,纺丝位置1.1-1.3处于其正常操作中,在此,一个由许多丝线构成的丝线组7在每个纺丝位置1.1-1.3上被挤出、抽出和连续卷绕而形成筒子23。

32.为了能够在过程开始时或在过程中断时操作纺丝位置1.1-1.3,纺丝位置1.1-1.3被分配自动操作装置8。在图1和图3中,自动操作装置8如图所示处于等候位置。自动操作装置8在引导装置17中平行于机器纵向侧被引导。引导装置17在此实施例中被设计成悬置轨道17.1,它在此实施例中具有两个导轨17.2。导轨17.2在操作者廊道上方以平行于纺丝位置1.1-1.3的机器纵向侧的方式延伸。自动操作装置8具有驱动装置8.1,借此使自动操作装置沿着导轨17.2再定位。为此,驱动装置8.1具有可控驱动马达8.2。驱动马达8.2被连接至机器人控制器21。机器人控制器21被连接至机器控制器22(如图1所示)。

33.自动操作装置8在此实施例中具有接头机器人8.4和供应单元8.3,两者都被保持在驱动装置8.1的下侧上。供应单元8.3中装有废丝容器9。废丝单元9在下侧具有可调的废物活门9.1,其能够被打开以便排空废丝容器9。

34.自动操作装置8的接头机器人8.4具有可控机械臂10。机械臂10在自由伸出的引导端具有抽吸喷射器11和切割装置24。突伸的多关节机械臂10借助如在此被更细示出的致动器和传感器可自由运动,其中,机械臂10的动作顺序由机器人控制器21来控制。给自动操作装置8提供电力优选通过汇流排进行,或者通过能量链进行。

35.为了操作该抽吸喷射器11,自动操作装置8具有离合装置8.5,其借助供应管线25与供应单元8.3相连。离合装置8.5配置在自动操作装置8的上侧上。离合装置8.5可被接合至多个连接站14.1-14.3。连接站14.1-14.3被分配给纺丝位置1.1-1.3,如从图1的图示中得知的那样。在每个连接站14.1-14.3设置借助中央压缩空气管线18被供应的压缩空气连接件。

36.自动操作装置8在图1和图3中被保持在等候位置中,在该位置中没有供应压缩空气。以下参照图2.1和图2.2以解释离合装置8.5与其中一个连接站14.1、14.3之间的接合动

作。

37.自动操作装置8的上侧如图2.1和图2.2示意性所示处于各不同的工作状况中。就此而言,以下说明适用于两幅图,除非具体提到其中任一幅图。

38.图2.1示出自动操作装置沿由悬置轨道17.1的导轨17.2限定的运动轨迹移动的自动操作装置8的状况。自动操作装置的运动轨迹也还由箭头标示。离合装置8.5安置在活动滑架19上。滑架19在滑架导向机构19.1中能够在悬置轨道17.1的导轨17.2的横向上被引导。滑架19与离合装置8.5一起通过滑架驱动装置20在移动位置与接合位置之间被可选择地往复引导。离合装置8.5在图2.1中处于移动位置。在此情况下,自动操作装置8可以沿着纺丝位置1.1-1.3通过驱动装置8.1被自由移动。

39.为了被供应压缩空气,每个纺丝位置具有一个连接站14.1-14.3。连接站14.1-14.3安置在悬置轨道17.1的导轨17.2之间。在此实施例中,连接站14.1-14.3均在一侧通过支架26保持在导轨17.2之一上。在此,连接站14.1-14.3和离合装置8.5安置在一个接合平面内,接合平面以与所述导轨17.2平行的方式在悬置轨道17.1的导轨17.2上方延伸。连接站14.1-14.3均具有一个插头连接件15,其能够与离合装置8.5的插头转接头16组合。

40.为了给供应单元8.3供应压缩空气,离合装置8.5通过滑架驱动装置20先被引导至接合位置。离合装置8.5在接合位置中与连接站14.1齐平地就位。

41.如图2.2所示,当自动操作装置8继续移动运动时,离合装置8.5能以自动作方式连接至连接站14.1。离合装置8.5的插头转接头16插入连接站14.1的插头连接件15。图2.2示出了这种情况。一旦离合装置8.5与连接站14.1之间的接合程序已完成,则驱动单元8.1的驱动马达8.2被停止,减速所述驱动装置8.1。因为连接站稳定不动地布置在自动操作装置8的运动轨迹中,故离合装置可以通过自动操作装置8的简单移动运动被接合至各自连接站。为此,驱动装置8.1的驱动马达8.2能以不同的速度水平被控制。接合程序于是优选在自动操作装置8的比较低的缓行速度下进行。但为了接近许多纺丝位置1.1-1.3之一,自动操作装置8可以在预定的更快速的移动速度被驱动装置8.1引导。

42.如从图1和图3的图示中得知地,抽吸喷射器11通过压缩空气管线12被供应压缩空气,压缩空气管线来自供应单元8.3。为此,供应单元8.3被连接至离合装置8.5。在丝线组7被抽吸喷射器11引导时所蓄积的废丝线通过废物管线13被直接供应废丝容器9。例如从wo2019007645a1中知道了这种废丝容器的功能和结构,因而在此参照所引用的文件,此外不做进一步解释。

43.一旦接头机器人8.4在过程开始时或在出现过程中断时已经在导丝辊装置5和卷绕装置6的卷绕位置6.4中接头丝线组,则离合装置8.5可以与各自连接站14.1脱离。为此,自动操作装置8在相反方向上沿自动操作装置8的运动轨迹的移动运动被启动。一旦离合装置8.5已经与各自连接站14.1分开,则离合装置8.5在自动操作装置8的上侧被引导至移动位置。自动操作装置8现在能在悬置轨道17.1上自由运动并通过驱动装置8.1可以在向前运动或反向运动中沿该运动轨迹被引导。

44.此实施例就如图1至图3所示的离合装置8.5的和连接站14.1的结构而言在此仅被认为是例子。就本发明的熔纺设备而言重要的是在离合装置8.5与其中一个连接站之间的借助自动操作装置8的移动运动接合过程。于是可以避免用于将离合装置8.5接合至连接站14.1-14.3的附加装置。另外,限于引导装置17的安装空间可被用于实现在每个纺丝位置中

在自动操作装置8上的压缩空气供应。

45.原则上,在此要提到的是,在纺丝位置1.1-1.3中的连接站和自动操作装置8的离合装置也可以被用于引导废丝至中央容器。