1.本技术涉及纺织机械的领域,尤其是涉及一种假捻器。

背景技术:

2.摩擦盘假捻器用于假捻变形的主要机件之一。丝线从三串叠置的摩擦盘中间通过,盘的外缘表面直接与丝线的表面摩擦而加捻。三串叠盘的旋转方向相同,转动时一起推动丝线回转和前进。假捻器上游丝段加捻,下游丝段退捻成为变形纱。

3.申请号为cn208440752u的中国实用新型公开了一种新型假捻器座,包括底座,所述底座内安装有第一轴承,所述第一轴承内插接有传动转轴,所述传动转轴顶端啮合连接假捻轴,所述假捻轴底端插接第二轴承,所述第二轴承外端连接连接块,且连接块和底座均同时螺纹连接有固定螺母,所述假捻轴上安装有假捻盘,所述传动转轴底端连接有传动齿轮,所述传动齿轮啮合连接主动齿轮,所述主动齿轮底端安装有正反转驱动电机。该实用新型使假捻器的更换操作变得简单,给维修带来了方便。

4.针对上述中的相关技术,发明人认为因为丝线从上往下穿过多个假捻盘之间,最终需要在接近底座时弯折再引出,而弯折处因受到丝线张力的分力影响导致丝线与部分摩擦盘的压力增大,使得丝线表面的磨损加剧,降低了丝线的品质。

技术实现要素:

5.为了减少假捻完成的丝线在出线时的弯曲程度,从而减少丝线的磨损,进而提高成品质量,本技术提供一种假捻器。

6.本技术提供的一种假捻器,采用如下的技术方案:

7.一种假捻器,包括底座与三个转动设置于底座上的传动轴,三个传动轴呈三角形排布,每个所述传动轴上转动套设有多个摩擦盘,还包括龙带、传动柱、驱动结构与传动结构,其中一个所述传动轴与位于底座底部的传动柱周向固定,三个所述传动轴通过传动结构同步传动,所述龙带与传动柱传动连接,所述驱动结构与龙带连接以驱动龙带运作,所述底座的侧壁上开设有导丝槽,所述导丝槽的顶端与三个传动轴的中心处竖直相对。

8.通过采用上述技术方案,假捻器运行时,驱动结构带动龙带,龙带通过传动柱带动传动轴转动,传动轴之间通过传动结构同步转动,此时丝线从三个传动轴中间穿过,在摩擦盘的摩擦力作用下,丝线转动并产生捻回,完成假捻的操作,最后丝线通过导丝槽离开假捻器,减少假捻完成的丝线在出线时的弯曲程度,从而减小丝线张力的分力,进而减小丝线与部分摩擦盘的压力,最终减少丝线的磨损,提高成品质量。

9.优选的,所述导丝槽的延伸方向与水平面呈倾斜角度。

10.通过采用上述技术方案,斜面的导丝槽方便丝线的通过,引导丝线脱离底座,同时减少对底座底部的空间占用。

11.优选的,所述导丝槽顶端开设有u形口。

12.通过采用上述技术方案,u形开口对丝线进行稳定和限位,使丝线在假捻的过程中

不易产生晃动,减小丝线与底座顶端的摩擦,从而减少丝线运行时的磨损。

13.优选的,所述导丝槽底端设置有用于对丝线进行限位的限位器。

14.通过采用上述技术方案,让限位器对丝线的底端进行稳定与限位,使丝线和导丝槽之间不易产生摩擦,减少丝线的磨损,并提高了丝线的张力,进而提高假捻过程中丝线和摩擦盘的摩擦力。

15.优选的,所述限位器包括弹片,所述弹片一端与导线槽内壁连接,所述弹片另一端开设有供丝线穿过的v形槽。

16.通过采用上述技术方案,丝线在v形槽内运行时,过弹片的弹力减缓丝线的抖动,同时减少丝线和摩擦盘的接触磨损。

17.优选的,所述底座开设有三个安装孔,安装孔位于底座顶部的开口处盖设有防尘板,所述传动轴穿过防尘板与安装孔插接。

18.通过采用上述技术方案,防尘板减少了进入安装孔内的灰尘,避免传动轴因灰尘堆积而影响传动轴转动。

19.优选的,所述防尘板边缘与所述安装孔开口边缘螺栓连接。

20.通过采用上述技术方案,防尘板与底座螺栓连接,易于更换防尘板。

21.优选的,所述传动结构包括齿形带,三个所述传动轴上均同轴固定有齿轮,所述齿形带与三个齿轮均啮合连接。

22.通过采用上述技术方案,通过齿形带,传动轴同步转动,通过同一个动力源带动三个传动轴,减少运维成本。

23.优选的,所述驱动结构包括驱动电机及主动轮,所述驱动电机的输出轴与主动轮周向固定,所述主动轮与龙带传动连接。

24.通过采用上述技术方案,驱动电机运行时带动主动轮,主动轮带动龙带从而提供龙带运作的动力。

25.优选的,所述底座上开设有用于加入润滑油的进油口与用于排出润滑油的出油口,所述进油口的高度高于出油口,所述进油口、出油口与安装孔之间均连通有通油道。

26.通过采用上述技术方案,需要润滑传动轴时,先通过进油口对传动轴进行加油润滑,多余的润滑油通过出油口排出回收处理,期间不用拆下传动轴进行油液润滑,方便快捷,从而节省维护的成本与时间。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.假捻器运行时,驱动结构带动龙带,龙带通过传动柱带动传动轴转动,传动轴之间通过传动结构同步转动,此时丝线从三个传动轴中间穿过,绕每层的摩擦盘螺旋向下,在摩擦盘的摩擦力作用下,丝线转动并产生捻回,完成假捻的操作,最后丝线通过导丝槽离开假捻器,使假捻好的丝线在出线时减少弯曲程度,从而减少丝线的磨损,进而提高成品质量;

29.2.让限位器对丝线的底端进行稳定与限位,使丝线和导丝槽之间不易产生摩擦,减少丝线的磨损,并提高了丝线的张力,进而提高假捻过程中丝线和摩擦盘的摩擦力;

30.3.斜面的导丝槽方便丝线的通过,防尘板减少灰尘进入安装孔内,避免传动轴因灰尘堆积而影响传动轴转动。

附图说明

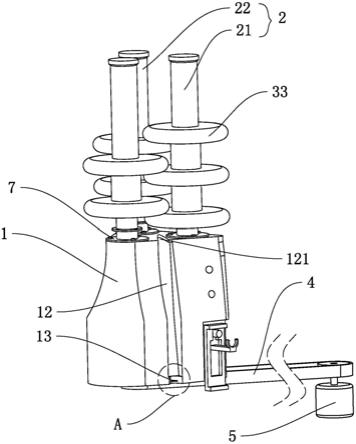

31.图1是本技术实施例的假捻器的整体结构示意图。

32.图2是图1中a处的局部放大示意图。

33.图3是本技术实施例的假捻器的爆炸示意图。

34.图4是本技术实施例的假捻器的仰视图。

35.图5是本技术实施例的底座的透视图,主要展示通油道。

36.附图标记说明:1、底座;11、安装孔;12、导丝槽;121、u形口;13、限位器;2、传动轴;21、从动轴;22、主动轴;221、传动柱;3、假捻机构;31、轴套;32、轴帽;33、摩擦盘;4、龙带;5、驱动电机;6、传动结构;61、齿形带;62、齿轮;7、防尘板;8、润滑装置;81、进油口;82、出油口;83、通油道。

具体实施方式

37.以下结合全部附图对本技术作进一步详细说明。

38.本技术实施例公开一种假捻器。参照图1,一种假捻器包括底座1、三个转动设置于底座1上的传动轴2,设置于三个传动轴2上的假捻机构3、龙带4、驱动结构及传动结构6,驱动结构与龙带4连接以驱动龙带4运作,龙带4与其中一个传动轴2传动连接,三个传动轴2通过传动结构6同步转动,假捻器运行时,驱动结构带动龙带4,龙带4通过传动柱221带动传动轴2转动,传动轴2之间通过传动结构6同步转动。

39.参照图1、图2,底座1的侧壁上开设有导丝槽12,导丝槽12用于供丝线穿过,对丝线进行稳定和限位,其延伸方向呈倾斜状,以此方便引导丝线脱离底座1,减少弯曲程度,引导丝线脱离底座1,同时减少对底座1底部的空间占用。

40.导丝槽12的顶端与三根传动轴2的中心处竖直相对,导丝槽12的顶端开口呈u形,u形开口减少了丝线与导丝槽12内壁的摩擦,并限定丝线在摩擦盘33上出现的位置,同时使丝线与导丝槽12槽壁间隔分布。导丝槽12底端开口处设置有限位器13,限位器13为一端开设有v形槽的弹片,弹片另一端与导线槽槽壁焊接固定,弹片可采用弹簧钢材质。

41.参照图3,三个传动轴2分别为两个从动轴21与一个主动轴22,假捻机构3包括轴套31、摩擦盘33与轴帽32,轴套31与摩擦盘33均滑移套设于传动轴2上且轴套31用于防止摩擦盘33在传动轴2上移动,使摩擦盘33在高速运行时更加稳定,轴帽32与传动轴2顶端插接且用于防止摩擦盘33与轴套31不会脱离传动轴2,各摩擦盘33直径一致且三个传动轴2上的多个摩擦盘33依次层叠分布,相邻摩擦盘33在竖直方向上交错设置。

42.参照图1、图3,所述底座1上开设有三个安装孔11,每个安装孔11位于底座1顶部的开口边缘螺栓连接有用于防止灰尘掉入安装孔11的防尘板7,防尘板7为呈圆环状的金属板,每个传动轴2穿过防尘板7插入安装孔11内且与底座1转动连接。

43.参照图1、图4,主动轴22向下穿过安装孔的一端同轴固定有传动柱221,驱动结构包括驱动电机5及主动轮,驱动电机5的输出轴与主动轮周向固定,所述主动轮与龙带4传动连接,龙带4与传动柱221传动连接,以此带动传动柱221,传动柱221带动主动轴22,主动轴22通过传动结构6带动从动轴21。

44.传动结构6包括齿形带61,三个传动轴2上各同轴固定有一个齿轮62,齿轮62位于底座1下方,齿形带61围成三角形且套设于三个齿轮62上,与三个齿轮62均啮合连接,主动

轴22转动时通过齿形带61带动两个齿轮转动,以此使三个传动轴2同步转动。

45.参照图5,底座1侧壁上开设有进油口81与出油口82,进油口81高于出油口82,进油口81与出油口82通过通油道83与其中一安装孔11连通,三个安装孔11之间也通过通油道83两两连通。当需要润滑传动轴2时,先通过进油口81对传动轴2进行加油润滑,多余的润滑油通过出油口82排出回收处理,期间无需拆下传动轴2进行油液润滑,方便快捷,从而节省维护的成本与时间。

46.本技术实施例一种假捻器的实施原理为:安装丝线时,用户将丝线从从三个传动轴2对应的摩擦盘33中间穿过,从导丝槽12的顶部开口进入并向下穿过限位器13。

47.假捻器运行时,驱动电机5通过主动轮带动龙带4运作,龙带4通过传动柱221带动主动轴22带动,主动轴22转动时通过传动结构6带动两个从动轴21同步转动,丝线和每层摩擦盘33之间均存在一定的包角,在摩擦盘33的摩擦力作用下,丝线转动并产生捻回,完成假捻的操作,最后丝线通过导丝槽12离开假捻器,使假捻好的丝线在出线时减少弯曲程度,从而减少丝线的磨损,进而提高成品质量。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。