1.本实用新型涉及纺丝生产技术领域,尤其涉及一种双动齿轮交叉预牵伸卷绕装置及纺牵联合设备。

背景技术:

2.目前无操作平台使用导盘的poy机型,大多采用固定导盘+固定导盘,高处导丝盘离地面抬高,维修更换时极为不便;或者固定导盘+移动导盘的机型,多采用制造精度高、造价高的长直线气缸滑轨系统,移动导盘初始位置靠近固定导盘,待挂上丝后上升,升至一定高度后进行纺丝,牵伸卷绕的过程时间长,废丝量大。

3.而且,移动导盘的初始位置较高,给移动导盘挂丝时,需要操作工手持吸丝枪,将吸丝枪举高,绕过移动导盘方可,存在操作劳动强度大的缺陷。

4.由于移动导盘升高的位置单一、不变,一种升降装置只能匹配一种型号的卷绕头,存在卷绕头型号限制、适用性的缺陷。

技术实现要素:

5.本技术提供一种双动齿轮交叉预牵伸卷绕装置及纺牵联合设备,解决了相关技术中纺丝预牵伸卷绕存在的劳动强度大、过程时间长、型号匹配限制的技术问题。

6.本技术提供一种双动齿轮交叉预牵伸卷绕装置,包括支架、上导盘、第一支臂、第一齿轮、下导盘、第二支臂、第二齿轮、匀油机构和动力件,上导盘可转动地安装于第一支臂一端,第一齿轮固定安装于第一支臂另一端,且第一齿轮可转动地安装于支架,下导盘可转动地安装于第二支臂一端,第二齿轮固定安装于第二支臂另一端,且第二齿轮可转动地安装于支架,匀油机构与支架相对固定,动力件驱动所述第一齿轮和所述第二齿轮转动,其中,第一齿轮与第二齿轮传动连接、旋向相反,且下导盘的移动轨迹位于匀油机构与上导盘的移动轨迹之间。

7.可选地,双动齿轮交叉预牵伸卷绕装置还包括驱动第一齿轮和第二齿轮转动的电机。

8.可选地,第一齿轮和第二齿轮啮合传动连接。

9.可选地,双动齿轮交叉预牵伸卷绕装置还包括第一主动轮以及辅助齿轮,第一主动轮与辅助齿轮均可转动地安装于支架;

10.电机驱动第一主动轮转动,第一主动轮呈双联齿轮设置,第一主动轮的大齿轮与第一齿轮啮合连接,第一主动轮的小齿轮、辅助齿轮、第二齿轮依次啮合连接。

11.可选地,第一齿轮与第二齿轮通过链传动连接。

12.可选地,双动齿轮交叉预牵伸卷绕装置还包括第二主动轮以及链条,电机驱动第二主动轮转动,链条绕设于第二主动轮以及第二齿轮,第一齿轮啮合安装于链条的外周处。

13.可选地,双动齿轮交叉预牵伸卷绕装置还包括:

14.滑轨,固定于支架上,滑轨的两个端点具有高度差;

15.滑块,滑动设置于滑轨上,且与第一支臂连接;以及

16.气缸,驱动滑块沿滑轨移动以转动第一支臂。

17.可选地,第一齿轮的齿数小于第二齿轮的齿数。

18.可选地,双动齿轮交叉预牵伸卷绕装置还包括:

19.挡丝部件,固定于支架上,设于匀油机构的正下方,被配置为丝束绕经。

20.一种纺牵联合设备,包括上述的双动齿轮交叉预牵伸卷绕装置。

21.本技术有益效果如下:本技术提供一种双动齿轮交叉预牵伸卷绕装置,采用上、下导盘联动的方式,上导盘安装于第一支臂一端,通过第一支臂另一端的第一齿轮可转动地安装于支架,下导盘安装于第二支臂一端,通过第二支臂另一端的第二齿轮可转动地安装于支架;开始时,上导盘处于低位,下导盘处于高位,人工操作吸丝枪给处于低位的上导盘挂丝,改善相关技术中人工绕过移动导盘挂丝而存在的劳动强度大的缺陷;然后,驱动第一齿轮转动,第一支臂向上转动从而带动上导盘上移,第一齿轮与第二齿轮传动连接且旋向相反,从而在第一齿轮转动时第二齿轮反向转动,带动第二支臂向下转动以带动下导盘下移,由于下导盘的移动轨迹位于匀油机构与上导盘的移动轨迹之间,在丝束由上导盘上移而被带动上移的过程中,下导盘下移、与丝束发生运动干涉,使得丝束自动挂载在下导盘上,从而实现对上、下导盘的挂丝;本装置只需对低位的上导盘挂丝,后通过第一支臂和第二支臂的联动即可,操作时间短,劳动强度低,且还可以适配不同型号的卷绕头,实用性强;且相较于造价高的长直线气缸滑轨系统,有利于降低成本。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例。

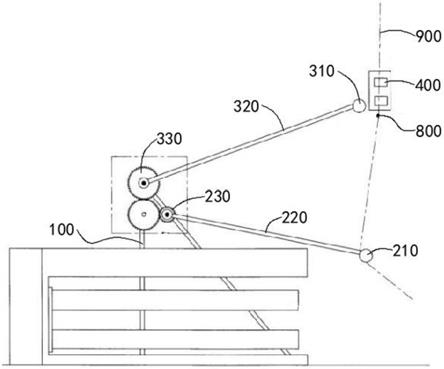

23.图1为本技术提供的一种双动齿轮交叉预牵伸卷绕装置的一种状态示意图;

24.图2为图1中的双动齿轮交叉预牵伸卷绕装置的另一种状态示意图;

25.图3为图1中的双动齿轮交叉预牵伸卷绕装置的第一齿轮与第二齿轮通过纯齿轮传动的结构示意图;

26.图4为图1中的双动齿轮交叉预牵伸卷绕装置的第一齿轮与第二齿轮通过链传动的结构示意图;

27.图5为图1中的双动齿轮交叉预牵伸卷绕装置的第一齿轮与第二齿轮通过气缸驱动以转动的一种结构示意图;

28.图6为图1中的双动齿轮交叉预牵伸卷绕装置的第一齿轮与第二齿轮通过气缸驱动以转动的另一种结构示意图;

29.图7为图6中滑块配置有滑轨的进一步的结构示意图。

30.附图标注:100-支架,210-上导盘,211-第一移动轨迹,220-第一支臂,230-第一齿轮,310-下导盘,311-第二移动轨迹,320-第二支臂,330-第二齿轮,400-匀油机构,510-第一主动轮,511-大齿轮,512-小齿轮,520-辅助齿轮,610-第二主动轮,620-链条,710-滑轨,720-滑块,730-气缸,800-挡丝部件,900-丝束。

具体实施方式

31.本技术实施例通过提供一种双动齿轮交叉预牵伸卷绕装置及纺牵联合设备,解决了相关技术中纺丝预牵伸卷绕存在的劳动强度大、过程时间长、型号匹配限制的技术问题。

32.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

33.一种双动齿轮交叉预牵伸卷绕装置,包括支架、上导盘、第一支臂、第一齿轮、下导盘、第二支臂、第二齿轮、匀油机构和动力件,上导盘可转动地安装于第一支臂一端,第一齿轮固定安装于第一支臂另一端,且第一齿轮可转动地安装于支架,下导盘可转动地安装于第二支臂一端,第二齿轮固定安装于第二支臂另一端,且第二齿轮可转动地安装于支架,匀油机构与支架相对固定,动力件驱动所述第一齿轮和所述第二齿轮转动,其中,第一齿轮与第二齿轮传动连接、旋向相反,且下导盘的移动轨迹位于匀油机构与上导盘的移动轨迹之间。

34.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

35.请参照图1和图2,本实施例提供一种双动齿轮交叉预牵伸卷绕装置,包括支架100、上导盘210、第一支臂220、第一齿轮230、下导盘310、第二支臂320、第二齿轮330、匀油机构400和动力件,上导盘210可转动地安装于第一支臂220一端,第一齿轮230固定安装于第一支臂220另一端,且第一齿轮230可转动地安装于支架100,下导盘310可转动地安装于第二支臂320一端,第二齿轮330固定安装于第二支臂320另一端,且第二齿轮330可转动地安装于支架100,匀油机构400与支架100相对固定,动力件驱动所述第一齿轮230和所述第二齿轮330转动,其中,第一齿轮230与第二齿轮330传动连接、旋向相反,且下导盘310的移动轨迹位于匀油机构400与上导盘210的移动轨迹之间,如图2中所示的第二移动轨迹311位于匀油机构400与第一移动轨迹211之间。

36.具体地,本装置采用上、下导盘联动的方式,上导盘210安装于第一支臂220一端、并可转动地安装于第一支臂220,通过第一支臂220另一端的第一齿轮230可转动地安装于支架100;下导盘310安装于第二支臂320一端、并可转动地安装于第二支臂320,通过第二支臂320另一端的第二齿轮330可转动地安装于支架100。

37.开始时,上导盘210处于低位,下导盘310处于高位,人工操作吸丝枪给处于低位的上导盘210挂丝,改善相关技术中人工绕过移动导盘挂丝而存在的劳动强度大的缺陷;

38.接着,在动力件的驱动下第一齿轮230转动,第一支臂220向上转动从而带动上导盘210上移;第一齿轮230与第二齿轮330传动连接且旋向相反,从而在第一齿轮230转动时第二齿轮330反向转动,带动第二支臂320向下转动以带动下导盘310下移;由于下导盘310的移动轨迹位于匀油机构400与上导盘210的移动轨迹之间,在丝束(或称熔体纤维)由上导盘210上移而被带动上移的过程中,下导盘310下移、与丝束发生运动干涉,使得丝束自动挂载在下导盘310上,从而实现对上、下导盘的挂丝。

39.其中,最终上导盘210带着丝束向上移动,直至与卷绕机形成的夹角符合纺丝工艺参数的高度即可停止,而停止的位置可随着配置的卷绕机的不同型号而改变。

40.本装置只需对低位的上导盘210挂丝,后通过第一支臂220和第二支臂320的联动即可,操作时间短,通过本装置可缩短从纤维冷却后进行预牵伸后进行卷装的正常纺丝的准备过程,从而降低了废丝量,降低纺丝生产成本,且人员操作简单,仅需手持吸丝枪绕过

低位的上导盘210,有利于降低劳动强度,对操作人员的身高和体力要求低,扩大厂家的招工范围。

41.而且相较于制造精度高、造价高的长直线气缸滑轨系统,有利于降低成本。

42.其中,下导盘310的高度位置可以根据卷绕机的高度而定,例如稍高于卷绕机。上导盘210的高度位置可以根据卷绕机的不同而停在不同的高度,因此上述装置适配性高,具适配不同型号的卷绕头,实用性好,有良好的经济效益。

43.其中,匀油机构400前还可增加剪吸丝功能设置。熔体纤维经过剪吸丝和匀油机构400后,可增加熔体纤维的集束性以及抗导电性,减少熔体纤维的摩擦系数。可选地,匀油机构400的气压选0.2至0.4mpa,依据丝束的头数、纤度来确定其丝间距。如图1所示的阶段状态时,纺丝生头操作丝束从喷丝板下来后,经过冷却上油后,被吸丝枪吸住进入废丝箱。

44.可选地,请结合参照图1和图2,双动齿轮交叉预牵伸卷绕装置还包括挡丝部件800,固定于支架100上,设于匀油机构400的正下方,被配置为丝束绕经。

45.具体地,如图1所示丝束经匀油机构400后绕过挡丝部件800,再绕过上导盘210,通过挡丝部件800,使后续丝束随相关部件移动时,丝束不会剐蹭到匀油机构400或者影响到匀油机构400对丝束的有益效果。

46.本方案中,为实现第一齿轮230与第二齿轮330传动连接、旋向相反、且在同一个动力源的驱动下动作的目的,包括通过电机驱动、气缸730驱动的方式,即动力件包括电机、气缸730形式。

47.在电机驱动第一齿轮230和第二齿轮330转动的方式中,可选地,第一齿轮230和第二齿轮330啮合传动连接,采用纯齿轮传动的方式。

48.在一种可实施方式中,如图3所示,双动齿轮交叉预牵伸卷绕装置还包括第一主动轮510以及辅助齿轮520,第一主动轮510与辅助齿轮520均可转动地安装于支架100。电机驱动第一主动轮510转动,第一主动轮510呈双联齿轮设置,第一主动轮510的大齿轮511与第一齿轮230啮合连接,第一主动轮510的小齿轮512、辅助齿轮520、第二齿轮330依次啮合连接。从而在电机驱动第一主动轮510转动时,第一齿轮230与第二齿轮330的旋向相关,且此方式有利于设定第一齿轮230与第二齿轮330的齿数差。如图3所示,优选第一齿轮230的齿数小于第二齿轮330的齿数设置,以如图2所示使第一移动轨迹211的长度大于第二移动轨迹311的长度。

49.在另一种可实施方式,可选择第一齿轮230与第二齿轮330直接啮合连接,并配置电机直接驱动第一齿轮230或第二齿轮330转动。

50.在电机驱动第一齿轮230和第二齿轮330转动的方式中,可选地,第一齿轮230与第二齿轮330还可通过链传动连接。

51.在一种可实施方式中,如图4所示,双动齿轮交叉预牵伸卷绕装置还包括第二主动轮610以及链条620,电机驱动第二主动轮610转动,链条620绕设于第二主动轮610以及第二齿轮330,第一齿轮230啮合安装于链条620的外周处。链条620动作时,第二主动轮610与第二齿轮330的旋向相同,与第一齿轮230的旋向相反。可选地,第一齿轮230的齿数小于第二齿轮330的齿数。

52.在另一种可实施方式中,在设置第二主动轮610及链条620时,还可增设第二辅助轮,第二辅助轮可转动安装于支架100,链条620绕设于第二齿轮330、第二主动轮610以及该

第二辅助轮,第二辅助轮与第一齿轮230啮合传动连接。

53.其中,基于链轮与齿轮直接啮合连接的难点,可于第二辅助轮的转轴上固定另一第三辅助齿轮,该第三辅助齿轮与第一齿轮230啮合连接的方式,此时第二辅助轮与第三辅助齿轮可理解成一齿轮总成。

54.在气缸730驱动第一齿轮230和第二齿轮330转动的方式中,可选地,如图6所示,双动齿轮交叉预牵伸卷绕装置还包括滑块720以及气缸730,滑块720与第一支臂220连接,气缸730驱动滑块720沿滑轨710移动以转动第一支臂220。

55.在一种可实施方式中,第一支臂220穿设于滑块720,滑块720可滑动地设置于第一支臂220的臂身,如图6中气缸730的活塞杆伸长时,第一支臂220被推动作逆时针转动,上导盘210上移,过程中滑块720在第一支臂220上随动,以保障动作顺滑。相应地,此时第一齿轮230逆时针转动,第二齿轮330随之顺时针转动,带动第二支臂320转动,是第二支臂320另一端的下导盘310下移。

56.在另一种可实施方式中,滑块720可固定于第一支臂220上,此时气缸730的活塞杆不与滑块720固定连接,例如,可在活塞杆的杆端另固定一个水平布置的推板,活塞杆动作时,上移使推板推动滑块720上移,且推板与滑块720之间有水平方向的相对运动。此方式可能存在缺陷,即需将上导盘210从高位移动至低位进行挂丝时存在推板无法直接带动的情形,可以另设置用于将第一支臂220拉下的机构,或者设定推板与滑块720两者具有高度方向的限位情形,例如滑块720另还滑设于推板专门设置的滑槽中,滑槽的截面呈倒梯形设置。

57.在上述的气缸730驱动第一齿轮230和第二齿轮330转动的方式中,如图7所示,还可以给滑块720配置滑轨710,以辅助限制滑块720的竖向移动,使整体移动更稳定。具体地,滑轨710固定于支架100上,滑轨710沿竖向布置,以使滑轨710的两个端点具有高度差,滑块720滑动设置于滑轨710,且滑块720与第一支臂220连接,气缸730驱动滑块720沿滑轨710移动以转动第一支臂220。

58.可选地,滑轨710即可呈直线设置,也可设置成弧形等其它形式。

59.请参照图5,相比于上述的图6所示的方案,在图5中,还可以将气缸730推动滑块720直接先驱动第二支臂320转动的方式,进而带动第一支臂220转动。

60.可选地,上述的气缸730驱动第一齿轮230和第二齿轮330转动的方式中,可设置第一齿轮230的齿数小于第二齿轮330的齿数。

61.可选地,上述的气缸730可由油缸代替,优选气缸730形式,以应用气体作为介质。

62.本实施例还提供一种纺牵联合设备,包括上述的双动齿轮交叉预牵伸卷绕装置,改善相关技术中人工绕过移动导盘挂丝而存在的劳动强度大的缺陷,只需对低位的上导盘210挂丝,后通过第一支臂220和第二支臂320的联动即可,操作时间短,劳动强度低,且还可以适配不同型号的卷绕头,实用性强,且相较于造价高的长直线气缸滑轨系统,有利于降低成本。

63.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

64.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用

新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。