1.本实用新型属于香烟过滤嘴材料制备技术领域,具体涉及一种用于制备聚乳酸皮芯结构丝束的喷丝板。

背景技术:

2.目前,常规的纺丝方法制备得到的聚乳酸纤维由于结晶程度较低,放置温度较高时,极易出现丝束缩头及成型后的滤棒塌陷变形等问题。而单纯通过提高聚乳酸纤维结晶度虽然抑制缩头,但是会引发丝束无法溶胀和粘接等问题。

3.因此复合纺丝技术便作为同时解决聚乳酸纤维缩头和粘接问题的重要方向,以具有高结晶度的聚乳酸材料为芯层来解决热收缩问题,低结晶度的聚乳酸材料为皮层结构来提供粘接。基于此,有必要提供一种用于制备聚乳酸皮芯结构丝束的喷丝板。

技术实现要素:

4.本实用新型目的是提供一种用于制备聚乳酸皮芯结构丝束的喷丝板,解决现有技术中喷丝板制备聚乳酸丝束粘结性能和耐热性能不佳的问题。

5.为实现上述目的,采用以下技术方案:

6.一种用于制备聚乳酸皮芯结构丝束的喷丝板,其特征在于,所述喷丝板上设有喷丝孔,所述喷丝孔包括用于皮层丝束通过的皮层喷丝孔和用于芯层丝束通过的芯层喷丝孔,所述皮层喷丝孔和芯层喷丝孔组合一起呈h字型孔洞结构。

7.本实用新型用于制备聚乳酸皮芯结构丝束的喷丝板,具有h字型孔洞结构,皮层丝束、芯层丝束分别通过该喷丝板喷丝孔的皮层喷丝孔和芯层喷丝孔,从而制备得到具有h字型皮芯结构的聚乳酸丝束。

8.本实用新型的可以做以下改进,所述喷丝孔包括两个皮层喷丝孔和一个芯层喷丝孔,所述芯层喷丝孔为长方形孔,所述皮层喷丝孔为长方形孔,所述芯层喷丝孔的两端部分别与一个皮层喷丝孔中部连接,两个皮层喷丝孔对称排布于芯层喷丝孔两端,皮层喷丝孔和芯层喷丝孔组合一起呈h字型孔洞结构。

9.本实用新型可以做以下改进,所述喷丝孔包括四个皮层喷丝孔和一个芯层喷丝孔,所述芯层喷丝孔为长方形孔,所述皮层喷丝孔为长方形孔,四个皮层喷丝孔分成两组,对称排布于芯层喷丝孔两侧,且皮层喷丝孔的一端与芯层喷丝孔的端部连接,皮层喷丝孔和芯层喷丝孔组合一起呈h字型孔洞结构。

10.本实用新型可以做以下改进,所述喷丝孔包括四个皮层喷丝孔和一个芯层喷丝孔,所述芯层喷丝孔为具有四个端部的h形孔,所述皮层喷丝孔为正长方形孔,四个皮层喷丝孔分别与芯层喷丝孔的四个端部连接,皮层喷丝孔和芯层喷丝孔组合一起呈h字型孔洞结构。

11.本实用新型可以进一步改进,所述喷丝孔在喷丝板上成阵列分布或多层圆环分布。

12.本实用新型中,所述喷丝板为圆形,直径为80-450mm。

13.进一步地,所述喷丝板的喷丝孔数为400-3000个。

14.本实用新型中,所述皮层喷丝孔与皮层材料进料口连接,所述芯层喷丝孔与芯层材料进料口连接。

15.与现有技术相比,本实用新型具有以下有益效果:

16.(1)本实用新型喷丝板能够用于复合纺丝中,制备具有h字型皮芯结构的丝束,解决聚乳酸纤维缩头和粘接强度不足的问题。

17.(2)本实用新型喷丝板制备的聚乳酸h字型皮芯结构丝束耐热性强,粘结强度高。

附图说明

18.下面结合附图和具体实施例对本实用新型做进一步详细说明。

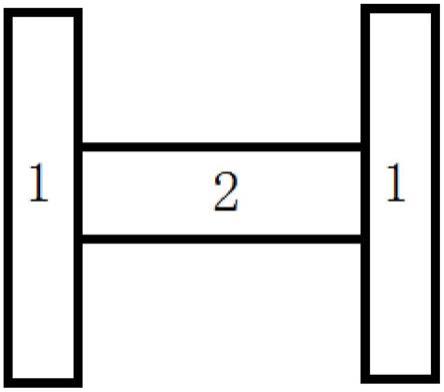

19.图1是本实用新型实施例1、2喷丝板的喷丝孔结构示意图;

20.图2是本实用新型实施例3喷丝板的喷丝孔结构示意图;

21.图3是本实用新型实施例4喷丝板的喷丝孔结构示意图;

22.图中附图标记如下:1-皮层喷丝孔;2-芯层喷丝孔。

具体实施方式

23.实施例1

24.一种用于制备聚乳酸皮芯结构丝束的喷丝板,喷丝板为圆形,喷丝板直径为80mm,喷丝板上阵列分布有如图1所示的h字型喷丝孔,喷丝孔数为400。喷丝孔包括两个皮层喷丝孔1和一个芯层喷丝孔2,皮层喷丝孔1和芯层喷丝孔2都为长方形孔,芯层喷丝孔2的两端部分别与皮层喷丝孔1的中部连接,两个皮层喷丝孔1对称排布于芯层喷丝孔2两端,皮层喷丝孔1和芯层喷丝孔2组合一起呈h字型孔洞结构。皮层喷丝孔1与皮层材料进料口连接,芯层喷丝孔2与芯层材料进料口连接。

25.上述喷丝板用于制备聚乳酸皮芯结构丝束的方法,包括以下步骤

26.选用4kg结晶温度为150℃的聚乳酸树脂为芯层树脂放入80℃烘箱干燥6h,4kg结晶温度为140℃的聚乳酸树脂为皮层树脂放入60℃烘箱干燥4h。将芯层聚乳酸树脂加入芯层喷丝系统,芯层双螺杆温度设定为205-215-235-245-250℃,过滤温度255℃,经芯层喷丝孔 2喷出。将皮层聚乳酸树脂加入皮层喷丝系统,皮层双螺杆 160-170-180-190-200℃,过滤温度205℃,经皮层喷丝孔1喷出。再经水浴牵伸定型。经所得丝束与0.2kg三醋酸甘油酯通过滤棒成型机经过成型工艺成型,得到滤棒。

27.实施例2

28.本实施例与实施例1不同之处在于,喷丝板直径为450mm,喷丝板上成圆环分布有如图1所示的十字型喷丝孔,喷丝孔数为3000。

29.上述喷丝板用于制备聚乳酸皮芯结构丝束的方法与实施例1相同。

30.实施例3

31.一种用于制备聚乳酸皮芯结构丝束的喷丝板,喷丝板为圆形,喷丝板直径为350mm,喷丝板上成阵列分布有如图2所示的h字型喷丝孔,喷丝孔数为1100。喷丝孔包括四个皮层喷丝孔1和一个芯层喷丝孔2,皮层喷丝孔1为长方形孔,芯层喷丝孔2为长方形孔,四

个皮层喷丝孔1分成两组,对称排布于芯层喷丝孔2两侧,且皮层喷丝孔1的一端与芯层喷丝孔2的端部连接,皮层喷丝孔1和芯层喷丝孔 2组合一起呈h字型孔洞结构。皮层喷丝孔1与皮层材料进料口连接,芯层喷丝孔2与芯层材料进料口连接。

32.上述喷丝板用于制备聚乳酸皮芯结构丝束的方法,包括以下步骤:

33.选用4kg结晶温度为200℃的聚乳酸树脂为芯层树脂放入80℃烘箱干燥8h,2kg结晶温度为100℃的聚乳酸树脂为皮层树脂放入50℃烘箱干燥3h。将芯层聚乳酸树脂加入芯层喷丝系统,芯层双螺杆温度设定为205-215-235-245-250℃,过滤温度255℃,经芯层喷丝孔 2喷出。将皮层聚乳酸树脂加入皮层喷丝系统,皮层双螺杆 160-170-180-190-200℃,过滤温度205℃,经皮层喷丝孔1喷出。再经水浴牵伸定型。经所得丝束与0.1kg三醋酸甘油酯通过滤棒成型机经过成型工艺成型,得到滤棒。

34.实施例4

35.一种用于制备聚乳酸皮芯结构丝束的喷丝板,喷丝板为圆形,喷丝板直径为200mm,喷丝板上成圆环分布有如图3所示的h字型喷丝孔,喷丝孔数为1800。喷丝孔包括四个皮层喷丝孔1和一个芯层喷丝孔2,芯层喷丝孔2为h形孔,具有四个端部,皮层喷丝孔1为正长方形孔,四个皮层喷丝孔1分别与芯层喷丝孔2的四个端部连接,皮层喷丝孔1和芯层喷丝孔2组合一起呈h字型孔洞结构。皮层喷丝孔1与皮层材料进料口连接,芯层喷丝孔2与芯层材料进料口连接。

36.上述喷丝板用于制备聚乳酸皮芯结构丝束的方法,包括以下步骤:

37.选用4kg结晶温度为200℃的聚乳酸树脂为芯层树脂放入80℃烘箱干燥8h,2kg结晶温度为100℃的聚乳酸树脂为皮层树脂放入50℃烘箱干燥3h。将芯层聚乳酸树脂加入芯层喷丝系统,芯层双螺杆温度设定为205-215-235-245-250℃,过滤温度255℃,经芯层喷丝孔 2喷出。将皮层聚乳酸树脂加入皮层喷丝系统,皮层双螺杆 160-170-180-190-200℃,过滤温度205℃,经皮层喷丝孔1喷出。再经水浴牵伸定型。经所得丝束与0.1kg三醋酸甘油酯通过滤棒成型机经过成型工艺成型,得到滤棒。

38.性能测试

39.检测实施例1-4制备得到的皮芯结构丝束耐热性和粘结强度,具体结果见表1。

40.表1采用不同喷丝板制得的聚乳酸h字型皮芯结构丝束的耐热性和粘结性能

[0041][0042]

本实用新型的上述实施例并不是对本实用新型保护范围的限定,本实用新型的实施方式不限于此,凡此种种根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,对本实用新型上述结构做出的其它多种形式的修改、替换或变更,均应落在本实用新型的保护范围之内。