1.本实用新型涉及细纱机技术领域,尤其涉及一种细纱机的独立传动升降机构。

背景技术:

2.卷绕成型部件是细纱机上重要的部件之一,它对纺纱断头、络筒退绕效率有很大影响,对提高产品质量、节约用棉和减轻操作工人劳动强度有密切的关系。

3.传统细纱机卷绕成型部件普遍采用成型凸轮加摆臂的机械成型机构及三自动级升装置。钢领板和导纱板的升降往复运动是靠凸轮(21)作用于摆臂(23)上的轮子(22)迫使主牵动链条(24)来回拉动分配轴(25)旋转,然后由链轮带动钢领板升降拉杆(26)和导纱板升降拉杆(27),从而实现钢领板和导纱板的上下运动,级升装置是由棘轮机构带动蜗轮蜗杆完成的,一次升降动程,由棘轮机构完成一次级升,三自动装置是由凸轮撞块和行程开关组合而成,调整撞块的位置使卷绕成型动作准确无误,如图1所示。该部件结构复杂,中间调节环节繁琐,纱管成型单一,凸轮部件易磨损,不利于纱管成型,维护成本高,生产效率低下。

4.目前市面上也出现了一种导纱板和钢领板级升装置,采用一个伺服电机和减速箱拉动分配轴组件,再通过链条拉动另一个根分配轴,拉动钢板板和导纱板升降拉杆,从而控制钢领板和导纱板的上下运动。上述导纱板和钢领板级升装置在一定程度上简化了传统级升装置的机械传动结构。但仍然存在一定的缺陷:由于导纱板和钢领板的上下运动没有分开传动,不能实现导纱板的变程级升运动,纺纱过程中小纱气圈凸型过大,大纱时气圈凸型过小的问题依然存在,纱线张力不稳定,为减少纺纱过程中的断头,必须减小小纱和大纱纺纱过程中锭子的速度,从而大大降低了纺纱效率。

技术实现要素:

5.有鉴于此,为解决上述问题,本实用新型的实施例提供了一种细纱机的独立传动升降机构。

6.本实用新型的实施例提供一种细纱机的独立传动升降机构,包括:

7.车头机架;

8.转轴,沿左右向延伸,可轴向旋转安装于所述车头机架上;

9.钢领板连接件,上端呈柔性设置,缠绕至所述转轴上,并与所述转轴固定连接,下端用于与钢领板固定连接;

10.钢领板驱动机构,驱动所述转轴轴向旋转,以带动钢领板上下移动;

11.转动筒,左右两端呈开口设置,同轴套设于所述转轴外围;

12.导纱板连接件,上端呈柔性设置,缠绕至所述转动筒上,并与所述转动筒固定连接,下端用于与导纱板固定连接;以及,

13.导纱板驱动机构,驱动所述转动筒轴向旋转,以带动导纱板上下移动。

14.进一步地,所述钢领板驱动机构包括第一驱动电机、第一链轮、第二链轮和第一链

条;

15.所述第一驱动电机的驱动轴上固定有第二链轮,所述第一链轮同轴固定于所述转轴上,所述第一链条一端绕设于所述第一链轮,并与所述第一链轮固定连接,另一端绕设于所述第二链轮,并与所述第二链轮固定连接,所述第一驱动电机驱动所述第二链轮转动,从而带动转轴转动。

16.进一步地,所述第一驱动电机连接有第一减速箱,所述第二链轮固定于所述第一减速箱的驱动轴上。

17.进一步地,所述第一链条中部位于所述转轴上方。

18.进一步地,所述钢领板连接件包括第三链轮和第二链条;

19.所述第三链轮同轴固定于所述转轴上,所述第二链条上端绕设于所述第三链轮上,并与所述第三链轮固定连接,所述第二链条下端用于与所述钢领板固定连接。

20.进一步地,所述导纱板驱动机构包括第二驱动电机、第四链轮、第五链轮和第三链条;

21.所述第二驱动电机的驱动轴上固定有第五链轮,所述第四链轮同轴固定于所述转动筒上,所述第三链条一端绕设于所述第四链轮,并与所述第四链轮固定连接,另一端绕设于所述第五链轮,并与所述第五链轮固定连接,所述第二驱动电机驱动所述第五链轮转动,从而带动转动筒转动。

22.进一步地,所述第二驱动电机连接有第二减速箱,所述第五链轮固定于所述第二减速箱的驱动轴上。

23.进一步地,所述第三链条中部位于所述转动筒上方。

24.进一步地,所述导纱板连接件包括第六链轮和第四链条;

25.所述第六链轮同轴固定于所述转动筒上,所述第四链条上端绕设于所述第六链轮上,并与所述第六链轮固定连接,所述第四链条下端用于与所述导纱板固定连接。

26.进一步地,所述导纱板连接件设有两个,在左右向间隔设置;和/或,

27.所述钢领板连接件设有两个,在左右向间隔设置,分别位于所述转动筒左右两侧。

28.本实用新型的实施例提供的技术方案带来的有益效果是:钢领板驱动机构驱动转轴轴向旋转带动钢领板上下移动,导纱板驱动机构驱动转动筒轴向旋转带动导纱板上下移动,导纱板和钢领板分开独立传动,通过控制导纱板上下移动,从而调节导纱板和钢领板之间在上下向上的距离,导纱板相对钢领板变程升降,可在纺纱全程调整气圈凸型的大小,从而调整纱线张力的大小,保持合适纱线张力,在不断纱的前提下,实现导纱板相对钢领板在纺纱全过程中的变程升级,从而实现全程高速纺纱。

附图说明

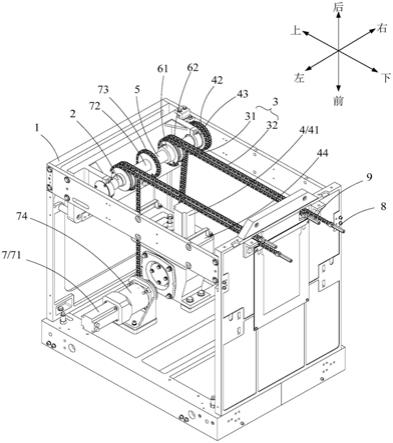

29.图1是传统细纱机卷绕成型部件中钢领板和导纱板的升降往复运动结构的结构示意图;

30.图2是本实用新型提供的细纱机的独立传动升降机构一实施例的结构示意图;

31.图3是图2中局部放大示意图。

32.图中:车头机架1、转轴2、钢领板连接件3、第三链轮31、第二链条32、钢领板驱动机构4、第一驱动电机41、第一链轮42、第一链条43、第一减速箱44、转动筒5、导纱板连接件6、

第六链轮61、第四链条62、导纱板驱动机构7、第二驱动电机71、第四链轮72、第三链条73、第二减速箱74、钢领板拉杆8、导纱板拉杆9。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地描述。

34.请参见图2,本实用新型的实施例提供一种细纱机的独立传动升降机构,包括车头机架1、转轴2、钢领板连接件3、钢领板驱动机构4、转动筒5、导纱板连接件6以及导纱板驱动机构7。

35.转轴2沿左右向延伸,可轴向旋转安装于所述车头机架1上;钢领板连接件3上端呈柔性设置,缠绕至所述转轴2上,并与所述转轴2固定连接,下端用于与钢领板固定连接,本实施例中,下端通过钢领板拉杆8与钢领板固定连接;钢领板驱动机构4驱动所述转轴2轴向旋转,以带动钢领板上下移动;转动筒5左右两端呈开口设置,同轴套设于所述转轴2外围;导纱板连接件6上端呈柔性设置,缠绕至所述转动筒5上,并与所述转动筒5固定连接,下端用于与导纱板固定连接,本实施例中,下端通过导纱板拉杆9与导纱板固定连接;导纱板驱动机构7驱动所述转动筒5轴向旋转,以带动导纱板上下移动。

36.传统结构中,由于导纱板和钢领板之间的距离是固定不变的,使得在纺纱前期(小纱阶段)落纱气圈的凸型为高胖,纱线的张力大,在纺纱中期(中纱阶段)落纱气圈的凸型适中,纱线的张力适中,在纺纱末期(大纱阶段)落纱气圈的凸型为高胖,纱线的张力大,在纺纱前期和末期,速度都不可以过快,否则就会断纱。钢领板和导纱板运动是有传动关系的,机械机构复杂,不能实现全程高速纺纱。

37.本实用新型提供的技术方案,钢领板驱动机构4驱动转轴2轴向旋转带动钢领板上下移动,导纱板驱动机构7驱动转动筒5轴向旋转带动导纱板上下移动,导纱板和钢领板分开独立传动,通过控制导纱板上下移动,从而调节导纱板和钢领板之间在上下向上的距离,导纱板相对钢领板变程升降,可在纺纱全程调整气圈凸型的大小,从而调整纱线张力的大小,保持合适纱线张力,在不断纱的前提下,实现导纱板相对钢领板在纺纱全过程中的变程升级,从而实现全程高速纺纱。

38.进一步地,所述钢领板驱动机构4包括第一驱动电机41、第一链轮42、第二链轮和第一链条43;第一驱动电机41通过固定板固定于所述车头机架1上,所述第一驱动电机41的驱动轴上固定有第二链轮,所述第一链轮42同轴固定于所述转轴2上,所述第一链条43一端绕设于所述第一链轮42,并与所述第一链轮42固定连接,另一端绕设于所述第二链轮,并与所述第二链轮固定连接,所述第一驱动电机41驱动所述第二链轮转动,第二链轮与第一链条43相啮合,使第一链条43绕设于第一链轮42上,第一链条43带动第一链轮42转动,从而带动转轴2转动,使钢领板向上移动,钢领板可在自身重力作用下带动转轴2回转。

39.具体的,所述第一驱动电机41连接有第一减速箱44,所述第二链轮固定于所述第一减速箱44的驱动轴上。通过设置第一减速箱44,可控制转轴2转动的转速,从而控制钢领板上下移动的速度。

40.所述第一链条43中部位于所述转轴2上方,第一链轮42对第一链条43起到支撑作用,可保证第一链条43和第一链轮42之间的啮合程度。

41.本实施例中,所述钢领板连接件3设有两个,在左右向间隔设置,分别位于所述转动筒5左右两侧,钢领板左右两端分别与两个钢领板连接件3连接,可保证钢领板移动的稳定性。

42.具体的,所述钢领板连接件3包括第三链轮31和第二链条32,所述第三链轮31同轴固定于所述转轴2上,所述第二链条32上端绕设于所述第三链轮31上,并与所述第三链轮31固定连接,所述第二链条32下端用于与所述钢领板固定连接,由于第二链条32与第三链轮31啮合,转轴2转动带动第三链轮31转动,带动第二链条32上端缠绕至第三链轮31上,从而带动钢领板上下移动。

43.进一步地,所述导纱板驱动机构7包括第二驱动电机71、第四链轮72、第五链轮和第三链条73;第二驱动电机71通过固定板固定于所述车头机架1上,所述第二驱动电机71的驱动轴上固定有第五链轮,所述第四链轮72同轴固定于所述转动筒5上,所述第三链条73一端绕设于所述第四链轮72,并与所述第四链轮72固定连接,另一端绕设于所述第五链轮,并与所述第五链轮固定连接,所述第二驱动电机71驱动所述第五链轮转动,第五链轮与第三链条73相啮合,使第三链条73绕设于第五链轮上,第三链条73带动第四链轮72转动,从而带动转动筒5转动,使导纱板向上移动,导纱板可在自身重力作用下带动转动筒5回转。

44.具体的,所述第二驱动电机71连接有第二减速箱74,所述第五链轮固定于所述第二减速箱74的驱动轴上。通过设置第二减速箱74,可控制转动筒5转动的转速,从而控制导纱板上下移动的速度。

45.所述第三链条73中部位于所述转动筒5上方,第四链轮72对第三链条73起到支撑作用,可保证第三链条73和第四链轮72之间的啮合程度。

46.本实施例中,所述导纱板连接件6设有两个,在左右向间隔设置,导纱板左右两端分别与两个导纱板连接件6连接,可保证导纱板的稳定性。具体的,所述导纱板连接件6包括第六链轮61和第四链条62,所述第六链轮61同轴固定于所述转动筒5上,所述第四链条62上端绕设于所述第六链轮61上,并与所述第六链轮61固定连接,所述第四链条62下端用于与所述导纱板固定连接,由于第四链条62与第六链轮61啮合,转动筒5转动带动第六链轮61转动,带动第四链条62上端缠绕至第六链轮61上,从而带动导纱板上下移动。

47.细纱机的独立传动升降机构工作时,第一驱动电机41驱动第一链轮42转动,由于第一链条43和第一链轮42、第二链轮相啮合,使得第一链条43缠绕至第二链轮上,带动第一链条43和转轴2旋转,从而带动第三链轮31转动,使第二链条32缠绕至第三链轮31上,使钢领板向上移动,第一驱动电机41反转,钢领板由于自身重力向下移动,第一减速机可控制转轴2转动的速度从而控制钢领板上下移动速度。

48.第二驱动电机71驱动第四链轮72转动,由于第三链条73和第四链轮72、第五链轮相啮合,使得第三链条73缠绕至第五链轮上,带动第四链轮72和转动筒5旋转,从而带动第六链轮61转动,使第四链条62缠绕至第六链轮61上,使导纱板向上移动,第二驱动电机71反转,导纱板由于自身重力向下移动,第二减速机可控制转动筒5转动的速度从而控制导纱板上下移动速度。

49.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。

50.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

51.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。