1.本实用新型涉及纺织机械技术领域,尤其涉及一种纺织机械用高抗压强度的铝浇铸件。

背景技术:

2.铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。纺织机械是指把天然纤维或化学纤维加工成为纺织品所需要的各种机械设备,纺织机械的铸件就是通过铸件铸造纺织设备的各个金属成型物件。目前,纺织机械用的铝浇铸件的抗压和抗拉性能都较弱,导致纺织机械在使用过程中铝浇铸件经常会产生裂纹,发生变形,使得各个铝浇铸件之间的连接关系不稳固,影响纺织机械的整体结构稳定性。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种纺织机械用高抗压强度的铝浇铸件,用于提升浇铸件本体的抗压性能,避免浇铸件本体变形。

4.为实现上述目的,本实用新型提供了如下技术方案:一种纺织机械用高抗压强度的铝浇铸件,包括铝制材料制成的浇铸件本体,所述浇铸件本体的外表面包裹有缓冲层,所述缓冲层的外表面包裹有抗压层,所述抗压层包括第一抵抗层、第二抵抗层和支撑层;

5.所述第一抵抗层与所述缓冲层的外表面相抵,所述第二抵抗层设置在所述抗压层的最外部,所述支撑层设置在所述第一抵抗层与所述第二抵抗层之间;

6.所述支撑层包括若干第一硬性支撑板,若干所述第一硬性支撑板构成用以支撑所述第一抵抗层和所述第二抵抗层的若干第一三角支撑结构;

7.所述浇铸件本体开设有长方体槽口,靠近所述长方体槽口的每个内侧壁与底端内壁相交处均固定有倾斜设置的稳固板,各所述稳固板分别与所述长方体槽口的内侧壁和底端内壁相抵,相邻两个所述稳固板相抵且完全贴合。

8.进一步地,所述长方体槽口的内侧壁和底端内壁与相应的所述稳固板之间设置有若干第二硬性支撑板,若干所述第二硬性支撑板构成用以支撑所述稳固板和所述长方体槽口的内侧壁和底端内壁的第二三角支撑结构。

9.进一步地,所述长方体槽口的底端内壁上端固定设置有螺纹连接套筒,所述螺纹连接套筒内壁设置有内螺纹,所述浇铸件本体的下端设置有螺纹柱,所述螺纹柱贯穿所述缓冲层和所述抗压层并与所述浇铸件本体相抵,所述螺纹柱的外壁设置有对应于所述内螺纹的外螺纹。

10.进一步地,所述螺纹连接套筒靠近顶端开口处设置有放置槽,所述放置槽内嵌设有密封圈。

11.进一步地,所述螺纹连接套筒的底端内壁处设置有缓冲垫,当所述螺纹柱螺纹连

接于所述螺纹连接套筒内时,所述螺纹柱的底端与所述缓冲垫相抵。

12.进一步地,所述第一抵抗层、所述第二抵抗层、所述第一硬性支撑板、所述稳固板、所述第二硬性支撑板均由高硬度金属材料制成。

13.进一步地,所述抗压层的外表面均匀涂覆有防腐层。

14.进一步地,所述防腐层由环氧树脂材料和聚氨酯材料组合制成。

15.进一步地,所述缓冲层由聚苯乙烯泡沫塑料制成。

16.本实用新型的有益效果:

17.本实用新型通过在铝浇筑件本体的外表面包裹设置抗压层,利用抗压层中支撑层的第一三角支撑结构提升铝浇筑件本体的抗压性能,同时在靠近长方体槽口的每个内侧壁与底端内壁相交处固定设置倾斜的稳固板,提升了铝浇筑件的外侧抗压与抗拉伸性能,使得铝浇筑件的结构稳定性更高。

附图说明

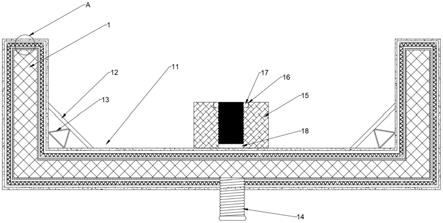

18.图1是本实用新型的总体结构示意图;

19.图2是本实用新型中a处放大结构示意图。

20.附图标记:1、浇铸件本体;11、长方体槽口;12、稳固板;13、第二硬性支撑板;14、螺纹连接套筒;15、螺纹柱;16、放置槽;17、密封圈;18、缓冲垫;2、缓冲层;31、第一抵抗层;32、第二抵抗层;33、支撑层;331、第一硬性支撑板;4、防腐层。

具体实施方式

21.下面结合附图和实施例,对本实用新型进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.如图1和图2所示,本实施例的一种纺织机械用高抗压强度的铝浇铸件,包括铝制材料制成的浇铸件本体1,浇铸件本体1的外表面包裹有缓冲层2,缓冲层2的外表面包裹有抗压层,抗压层包括第一抵抗层31、第二抵抗层32和支撑层33;

23.第一抵抗层31与缓冲层2的外表面相抵,第二抵抗层32设置在抗压层的最外部,支撑层33设置在第一抵抗层31与第二抵抗层32之间;

24.支撑层33包括若干第一硬性支撑板331,若干第一硬性支撑板331构成用以支撑第一抵抗层31和第二抵抗层32的若干第一三角支撑结构;

25.浇铸件本体1开设有长方体槽口11,靠近长方体槽口11的每个内侧壁与底端内壁相交处均固定有倾斜设置的稳固板12,各稳固板12分别与长方体槽口11的内侧壁和底端内壁相抵,相邻两个稳固板12相抵且完全贴合。

26.本实用新型通过在铝浇筑件本体的外表面包裹设置抗压层,利用抗压层中支撑层33的第一三角支撑结构提升铝浇筑件本体的抗压性能。本实施例中,稳固板12设置有四个。通过在靠近长方体槽口11的每个内侧壁与底端内壁相交处固定设置倾斜的稳固板12,提升了铝浇筑件的外侧抗压与抗拉伸性能,使得铝浇筑件的结构稳定性更高。

27.本实施例中,通过在浇铸件本体1与抗压层之间设置缓冲层2,使得抗压层受到外

部冲击时,能够对外部冲击进行有效缓冲,避免外部冲击过大损坏浇铸件本体1。

28.优选的,长方体槽口11的内侧壁和底端内壁与相应的稳固板12之间设置有若干第二硬性支撑板13,若干第二硬性支撑板13构成用以支撑稳固板12和长方体槽口11的内侧壁和底端内壁的第二三角支撑结构。通过在长方体槽口11的内侧壁和底端内壁与相应的稳固板12之间设置第二硬性支撑板13,使得若干第二硬性支撑板13构成第二三角支撑结构,从而进一步提升了长方体槽口11的内侧壁和底端内壁与相应的稳固板12之间的抗压性能。

29.优选的,长方体槽口11的底端内壁上端固定设置有螺纹连接套筒14,螺纹连接套筒14内壁设置有内螺纹,浇铸件本体1的下端设置有螺纹柱15,螺纹柱15贯穿缓冲层2和抗压层并与浇铸件本体1相抵,螺纹柱15的外壁设置有对应于内螺纹的外螺纹。铝浇铸件可以通过浇铸件本体1下端的螺纹柱15螺纹另一个铝浇铸件的浇铸件本体1上端的螺纹连接套筒14来实现与另一个铝浇铸件的可拆卸连接。

30.优选的,螺纹连接套筒14靠近顶端开口处设置有放置槽16,放置槽16内嵌设有密封圈17。通过在螺纹连接套筒14的放置槽16内设置密封圈17,使得两个铝浇铸件进行螺纹连接时的密封性能更好,进一步提升了本技术方案的结构稳定性。

31.优选的,螺纹连接套筒14的底端内壁处设置有缓冲垫18,当螺纹柱15螺纹连接于螺纹连接套筒14内时,螺纹柱15的底端与缓冲垫18相抵。通过在螺纹连接套筒14的底端内壁处设置缓冲垫18,使得铝浇铸件的螺纹柱15螺纹连接于另一个铝浇铸件的螺纹连接套筒14的底端时,能够对螺纹柱15的底端进行有效缓冲,避免螺纹柱15受到上端的冲击损坏螺纹连接套筒14的底端内壁。

32.优选的,第一抵抗层31、第二抵抗层32、第一硬性支撑板331、稳固板12、第二硬性支撑板13均由高硬度金属材料制成。通过使用高硬度金属材料制作第一抵抗层31、第二抵抗层32、第一硬性支撑板331、稳固板12、第二硬性支撑板13,使得第一抵抗层31、第二抵抗层32、第一硬性支撑板331、稳固板12、第二硬性支撑板13的结构硬度更高,抗压性能更强,进一步提升了铝浇铸件的抗压性能。

33.优选的,抗压层的外表面均匀涂覆有防腐层4。通过在抗压层的外表面均匀涂覆防腐层4,提升了本技术方案的耐腐蚀性能,避免外部环境侵蚀抗压层,从而降低了铝浇铸件的抗压性能。

34.优选的,防腐层4由环氧树脂材料和聚氨酯材料组合制成。

35.优选的,缓冲层2由聚苯乙烯泡沫塑料制成。

36.工作原理:

37.当铝浇铸件受到外部压力和冲击力时,抗压层中第一三角支撑结构对第一抗压抵抗层和第二抗压抵抗层进行支撑,有效避免抗压层发生变形和开裂。位于长方体槽口11内的各稳固板12对长方体槽口11的内侧壁和底端内壁进行有效支撑,避免铝浇铸件受到外部压力和冲击力而向长方体槽口11内变形。同时位于抗压层内侧的缓冲层2对外部压力和冲击力进行缓冲,使得传递至浇铸件本体1的冲击较小,有效避免铝浇铸件被冲击至损坏。

38.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。