1.本发明涉及一种诺丽果短纤维及其制备方法,属于功能性纤维素纤维制备领域。

背景技术:

2.再生纤维素纤维是以天然纤维素(比如:棉、麻、竹子、树、灌木等)为原料的可降解材料,天然纤维素分子内活泼的羟基与许多功能分子在不同生产环节进行接枝共聚,实现改性。其中,不改变其化学结构,仅仅改变天然纤维素的物理结构,就能制造出性能更好的再生纤维素纤维,比如:透气性好,吸湿性好,弹性好,面料手感柔顺、光滑、凉爽,不易起静电,具有棉的柔软、丝的光泽、麻的滑爽;更容易上色,色牢度好等特性。

3.诺丽果是海滨木巴戟的果实,其果实具有富含人体细胞(体细胞)中成份。德国汉堡医科大学约翰尼斯

·

韦斯特多夫博士通过实验研究及流行病学统计发现,诺丽果汁具有多种健康益处,如:可增强体能,改善整体健康状况,减轻炎症和疼痛,改善睡眠,改善过敏体质等。诺丽果包含有赛洛宁原、活性酵素、β-胡萝卜素、烟碱素、蛋白质、碳酸盐、叶酸、生物素、泛酸、血清素、膳食纤维、酵素、维生素a、b群、c、d、e、k、钙、铁、镁、锌、碘、磷、铜、铬、锰、硫、钠、钾、硒、锗、钼等150多种营养元素。

4.现有技术“cn201610781630.6 一种诺丽果提取物乳液及其制备方法和应用”中公开将新鲜的诺丽果加入含表面活性剂的乙醇水溶液中,搅拌,待充分提取后经过滤得到诺丽果提取物乳液。该发明还提出了该诺丽果提取物乳液在制备化妆品或护肤品中应用,该诺丽果提取物乳液具有较强的自由基清楚能力,以及具有较好的美白护肤效果。其中,表面活性剂包括离子型表面活性剂和非离子型表面活性剂,离子型表面活性剂包括十二烷基苯磺酸钠。“cn202010936638.1 诺丽果均一多糖提取分离方法和应用”中公开将诺丽果均一多糖作为抑制人肝癌细胞的生物活性成分应用于制备抗肿瘤药物。

技术实现要素:

5.本发明在现有技术的基础上,提供了一种直接将诺丽果提取物转化为纤维,可用于服饰、面膜、卫生材料等的原料,其与粘胶液混纺等,最终得到诺丽果短纤维,实现粘胶纤维的功能化,进而开发一种新的短纤维材料。

6.为了实现上述技术目的,提出如下的技术方案:一种诺丽果短纤维,以诺丽果提取物及粘胶液为原料,经共混、纺丝、凝固、固化及后处理后所制得;其中,诺丽果提取物重量占比为1~40%,粘胶液中甲纤占比为60~99%;所制得的诺丽果短纤维成品指标为:干断裂强度≥2.28cn/dtex,湿断裂强度≥1.00cn/dtex,干断裂伸长率17

±

4.5%,线密度偏差率

±

4%,长度偏差率

±

6%,超长纤维率≤1%,倍长纤维≤20mg/100g,残硫量≤20mg/100g,疵点≤6mg/100g,油污黄纤维≤1mg/100g,干断裂强力变异系数cv≤20%。

7.进一步的,所述诺丽果提取物中诺丽果含量》90%,粘胶液中甲纤含量为8.5~9.2%。

8.一种诺丽果短纤维的制备方法,包括如下步骤:a.诺丽果液制备1)取诺丽果提取物,溶解在温度为50~90℃、浓度为1~40%的乙醇水溶液中;加入十二烷基苯磺酸钠,充分搅拌后,降温至30~40℃,得溶液ⅰ;其中,诺丽果提取物在乙醇水溶液中溶解后的质量分数10~50%。涉及的诺丽果提取物可直接购买,诺丽果提取物中包括赛洛宁原、活性酵素、β-胡萝卜素、烟碱素、蛋白质、碳酸盐等。诺丽果提取物在乙醇水溶液中溶解后的质量分数10~50%,该质量分数的设置,保证后续工序的顺利和稳定进行,比如:小于该质量分数,在后续纺丝时,为了保证终产物诺丽果短纤维的质量和品质,则需添加诺丽果液的量较多,这将会带入更多的水和乙醇,造成粘胶液的粘度降低,不利于纺丝;同理,若诺丽果提取物的加入量过多,使得溶液的粘度过高,在诺丽果液加入至粘胶液中时,不方便混合,且将造成混合不均匀,严重影响纺丝工序和诺丽果短纤维质量;限定乙醇为溶剂,主要匹配于诺丽果提取物中物质特性,保证诺丽果提取物中物质的溶解度,比如:诺丽果提取物的部分物质在单纯的水溶剂中溶解度低,会有部分沉淀类的不溶物。以及,设置50~90℃的温度和1~40%的浓度,也是保证诺丽果提取物中物质在乙醇水溶液中的溶解度,若温度过高,会造成溶液乙醇快速挥发,不仅浪费成本,而且也降低溶液中的溶剂乙醇的浓度,而达不到理论上的溶解度;温度过低,使得诺丽果提取物中物质溶解缓慢,进而加长了整个制备工艺的周期。因此,溶剂乙醇及其浓度和溶解温度的相互配合,保证诺丽果提取物中物质的溶解度,而便于后续工序的进行;其中,十二烷基苯磺酸钠加入量的质量分数1~5%,该质量分数具体是指:十二烷基苯磺酸钠在诺丽果提取物与乙醇总混物中的质量分数。该质量分数下的十二烷基苯磺酸钠,促进诺丽果提取物中物质溶解,使溶液分散,且具有增容的作用,方便诺丽果提取物的溶解和溶液的稳定;充分搅拌后,降温到30~40℃,保证了在溶液制备的过程中乙醇不会因为高温度而挥发,同时,方便后续工序中的物质加入(在该温度下进行);2)向经步骤1)所得的溶液ⅰ中加入烧碱,调ph值为8.5~9;在持续保温30~40℃的情况下,3h内缓慢加入交联剂,同时持续搅拌5~24h,促进溶液ⅰ与交联剂混合均匀,减少自交联现象,得溶液ⅱ;其中,交联剂为1,4丁二醇二缩水甘油醚和/或乙二醇二缩水甘油醚;交联剂加入量的质量分数1~10%,该质量分数具体是指:交联剂在所加入溶液中的质量分数;以烧碱为酸碱调节剂,成本低,也是纺织行业中常用的试剂,来源广泛(可直接购买,也可来源于纺丝工艺中的回收),涉及的废液处理工艺成熟;关于此处ph值的调节,原料粘胶液呈碱性,因此此处将溶液ⅰ调为碱性(若溶液ⅰ为酸性,在后续的共混中,反应酸碱中和反应,将影响纺丝液,而不能正常纺丝),保证后续纺丝工序的顺利、稳定进行;此外,ph值太高,诺丽果提取物中的蛋白质、赛洛宁原等物质将会失去活性,而无法保证终产物的质量和品质;保温温度设置为30~40℃,一方面顺应步骤1)中的降温温度,另一方面保持诺丽果提取物中蛋白质、赛洛宁原等物质的活性,同时也减少乙醇的挥发;交联剂的加入,在诺丽果液与粘胶液共混时,使诺丽果液中的大部分物质与甲纤

结合;同时,在后续的后处理中,短纤维初品经烘干后再进行紫外线辐射,以再次进行交联,保证交联的效果。诺丽果液于3h内缓慢加入,方便搅拌和分散均匀;同时,“缓慢加入”的加料方式的限定,可防止在溶解过程中产生放热,减少自交联现象;3)将所得的溶液ⅱ静置24h以上,让溶液ⅱ中的部分不溶物沉淀,用离心机或过滤机除去不溶物沉淀,得诺丽果液;b.共混将所得的诺丽果液及粘胶液分别脱泡后,进行静态混合,再脱泡,得共混液;在静态混合中,诺丽果液的质量占比为1~40%,粘胶液中甲纤的质量占比为60~99%;其中,粘胶液为甲纤含量为8.5~9.2%的粘胶液,粘胶液以α-纤维素含量≥85%、半纤维素《20g/l及平均聚合度为500-1000的浆粕液为原料;在静态混合时,诺丽果液和粘胶液两者的配比的限定,一方面保证后续纺丝,另一方面保证终产物质量。比如:若诺丽果液占比较大,不利于纺丝,且纺丝成型不好;若诺丽果液占比较低,所得的功能性短纤维的特性不明显;c.纺丝采用二浴湿法纺丝;经供胶管路将共混液送入至纺丝机,由计量泵定量送入,采用烛形滤器滤去粒子杂质后,由曲管送入喷丝头组件,共混液在压力下,通过喷丝孔,形成粘胶细流;d.凝固与固化凝固:将粘胶细流在凝固浴中凝固成型,得初生丝条;其中,凝固浴包括250-360g/l硫酸钠、80-130g/l硫酸、10-50g/l硫酸锌及8-25g/l助剂,凝固浴与粘胶细流的比重为1.25-1.32,凝固浴温度为40-60℃,可较好的保证粘胶细流的成型。粘胶纺丝成型为极剧烈的过程,此处,限定凝固浴温度是为了成型不会太过于剧烈,保证纤维成型,也利于将在该反应过程中生产的cs2能尽可能的回收。由于温度升高会加速纤维素磺酸酯的分解反应,反应过快将导致成型不充分,同时,也导致添加的诺丽果提取物不能有效的保留在纤维上,造成诺丽果提取物大量流失,进而无法保证短纤维成品质量和品质;固化:将初生丝条经过导丝盘后,于固化浴中集束拉伸;在固化浴中,初生丝条受拉伸的同时,完成分解再生过程,其中,纤维的结构定型和性能稳定,得纤维束;e.后处理将所得纤维束切断,经一次酸洗、脱硫、一次水洗、二次酸洗、二次水洗、上油、脱水及烘干后,得到诺丽果短纤维初品;将所得的诺丽果短纤维初品进行紫外线辐射,实现诺丽果提取物与纤维之间的固化,得到诺丽果短纤维成品;此处,采用波长为280-400nm紫外线辐射1-10min,让诺丽果提取物和纤维素分子之间能够更好的固化,即固化交联;同时;也实现了杀菌作用。

9.采用本技术方案,带来的有益技术效果为:1)本发明以诺丽果提取物及粘胶液为原料,经共混、纺丝、凝固、固化及后处理后所制得诺丽果短纤维。诺丽果短纤维成品指标为:

干断裂强度≥2.28cn/dtex,湿断裂强度≥1.00cn/dtex,干断裂伸长率17

±

4.5%,线密度偏差率

±

4%,长度偏差率

±

6%,超长纤维率≤1%,倍长纤维≤20mg/100g,残硫量≤20mg/100g,疵点≤6mg/100g,油污黄纤维≤1mg/100g,干断裂强力变异系数cv≤20%;其中,所得诺丽果短纤维具有优异的抗氧化、清除自由基及美白等功能;2)在本发明中,制备的诺丽果液,可直接用于服饰、面膜、卫生材料等的原料。当其与粘胶液混纺等,最终得到诺丽果短纤维,实现粘胶纤维的功能化,进而开发一种新的短纤维材料;3)在本发明中,为匹配于短纤维的制备工艺和保证产品质量,提出特定的原料诺丽果液(比如:诺丽果提取物中诺丽果含量》90%,溶剂种类及其浓度、控制条件等)制备方法,以及选择特定的原料粘胶液(粘胶液中甲纤含量为8.5~9.2%),并进一步的限定两者的比例关系,将诺丽果提取物中物质交联和固化在粘胶液中的甲纤中,实现短纤维的功能化,进而保证功能化纤维/丝制备工艺的稳定性、可控性、持续性和标准化。

具体实施方式

10.下面通过对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

11.实施例1本实施例提供一种诺丽果短纤维,以诺丽果提取物及粘胶液为原料,经共混、纺丝、凝固、固化及后处理后所制得;其中,诺丽果提取物重量占比为1~40%,粘胶液中甲纤占比为60~99%;所制得的诺丽果短纤维成品指标为:干断裂强度≥2.28cn/dtex,湿断裂强度≥1.00cn/dtex,干断裂伸长率17

±

4.5%,线密度偏差率

±

4%,长度偏差率

±

6%,超长纤维率≤1%,倍长纤维≤20mg/100g,残硫量≤20mg/100g,疵点≤6mg/100g,油污黄纤维≤1mg/100g,干断裂强力变异系数cv≤20%。

12.进一步的,诺丽果提取物中诺丽果含量》90%。

13.实施例2本实施例提供一种诺丽果短纤维的制备方法,包括如下步骤:a.诺丽果液制备1)取诺丽果提取物,溶解在温度为50~90℃、浓度为1~40%的乙醇水溶液中;加入十二烷基苯磺酸钠,充分搅拌后,降温至30~40℃,得溶液ⅰ;诺丽果提取物在乙醇水溶液中溶解后的质量分数10~50%,十二烷基苯磺酸钠加入量的质量分数1~5%;2)向经步骤1)所得的溶液ⅰ中加入烧碱,调ph值为8.5~9;在持续保温30~40℃的情况下,3h内缓慢加入交联剂,同时持续搅拌5~24h,促进溶液ⅰ与交联剂混合均匀,减少自交联现象,得溶液ⅱ;其中,交联剂为1,4丁二醇二缩水甘油醚和/或乙二醇二缩水甘油醚;交联剂加入量的质量分数1~10%;

3)将所得的溶液ⅱ静置24h以上,让溶液ⅱ中的部分不溶物沉淀,用离心机或过滤机除去不溶物沉淀,得诺丽果液;b.共混将所得的诺丽果液及粘胶液分别脱泡后,进行静态混合,再脱泡,得共混液;在静态混合中,诺丽果液的质量占比为1~40%,粘胶液中甲纤的质量占比为60~99%;其中,粘胶液为甲纤含量为8.5~9.2%的粘胶液;c.纺丝采用二浴湿法纺丝;经供胶管路将共混液送入至纺丝机,由计量泵定量送入,采用烛形滤器滤去粒子杂质后,由曲管送入喷丝头组件,共混液在压力下,通过喷丝孔,形成粘胶细流;d.凝固与固化凝固:将粘胶细流在凝固浴中凝固成型,得初生丝条;其中,凝固浴包括250-360g/l硫酸钠、80-130g/l硫酸、10-50g/l硫酸锌及8-25g/l助剂,凝固浴与粘胶细流的比重为1.25-1.32,凝固浴温度为40-60℃,可较好的保证粘胶细流的成型。粘胶纺丝成型为极剧烈的过程,此处,限定凝固浴温度是为了成型不会太过于剧烈,保证纤维成型,也利于将在该反应过程中生产的cs2能尽可能的回收。由于温度升高会加速纤维素磺酸酯的分解反应,反应过快将导致成型不充分,同时,也导致添加的诺丽果提取物不能有效的保留在纤维上,造成诺丽果提取物大量流失,进而无法保证短纤维成品质量和品质;固化:将初生丝条经过导丝盘后,于固化浴中集束拉伸;在固化浴中,初生丝条受拉伸的同时,完成分解再生过程,其中,纤维的结构定型和性能稳定,得纤维束;e.后处理将所得纤维束切断,经一次酸洗、脱硫、一次水洗、二次酸洗、二次水洗、上油、脱水及烘干后,得到诺丽果短纤维初品;采用波长为280-400nm的紫外线,将所得的诺丽果短纤维初品辐射1-10min,实现诺丽果提取物与纤维之间的固化,得到诺丽果短纤维成品。

14.实施例3本实施例以生产3kg的成品诺丽果短纤维为例,以对本发明作进一步的说明。

15.具体包括如下步骤:a.诺丽果液制备1)取诺丽果提取物,溶解在温度为70℃、浓度为30%的乙醇水溶液中;加入十二烷基苯磺酸钠,充分搅拌后,降温至30℃,得溶液ⅰ;诺丽果提取物在乙醇水溶液中溶解后的质量分数30%,十二烷基苯磺酸钠加入量的质量分数4%;2)向经步骤1)所得的溶液ⅰ中加入烧碱,调ph值为8.5;在持续保温30℃的情况下,3h内缓慢加入交联剂,同时持续搅拌6h,促进溶液ⅰ与交联剂混合均匀,减少自交联现象,得溶液ⅱ;其中,交联剂为1,4丁二醇二缩水甘油醚/乙二醇二缩水甘油醚中的一种或两种;

交联剂加入量的质量分数6%;3)将所得的溶液ⅱ静置24h以上,让溶液ⅱ中的部分不溶物沉淀,用离心机或过滤机除去不溶物沉淀,得诺丽果液;b.共混将所得的诺丽果液及粘胶液分别脱泡后,进行静态混合,再脱泡,得共混液;在静态混合中,诺丽果液的质量占比为14%,粘胶液中甲纤的质量占比为86%;其中,粘胶液为甲纤含量为8.5~9.2%的粘胶液;c.纺丝采用二浴湿法纺丝;经供胶管路将共混液送入至纺丝机,由计量泵定量送入,采用烛形滤器滤去粒子杂质后,由曲管送入喷丝头组件,共混液在压力下,通过喷丝孔,形成粘胶细流;d.凝固与固化凝固:将粘胶细流在凝固浴中凝固成型,得初生丝条;其中,凝固浴包括280g/l硫酸钠、100g/l硫酸、25g/l硫酸锌及12g/l助剂,凝固浴与粘胶细流的比重为1.28,凝固浴温度为55℃,可较好的保证粘胶细流的成型。粘胶纺丝成型为极剧烈的过程,此处,限定凝固浴温度是为了成型不会太过于剧烈,保证纤维成型,也利于将在该反应过程中生产的cs2能尽可能的回收。由于温度升高会加速纤维素磺酸酯的分解反应,反应过快将导致成型不充分,同时,也导致添加的诺丽果提取物不能有效的保留在纤维上,造成诺丽果提取物大量流失,进而无法保证短纤维成品质量和品质;固化:将初生丝条经过导丝盘后,于固化浴中集束拉伸;在固化浴中,初生丝条受拉伸的同时,完成分解再生过程,其中,纤维的结构定型和性能稳定,得纤维束;e.后处理将所得纤维束切断,经一次酸洗、脱硫、一次水洗、二次酸洗、二次水洗、上油、脱水及烘干后,得到诺丽果短纤维初品;将所得的诺丽果短纤维初品进行紫外线(波长为280 nm)辐射3min,实现诺丽果提取物与纤维之间的固化,得到3kg的诺丽果短纤维成品。

16.其中,该诺丽果短纤维的成品指标为:干断裂强度2.53 cn/dtex,湿断裂强度1.25cn/dtex,干断裂伸长率20%,线密度偏差率-0.8 %,长度偏差率-0.35%,超长纤维率0.3 %,倍长纤维5mg/100g,残硫量13mg/100g,疵点2mg/100g,油污黄纤维0mg/100g,干断裂强力变异系数cv值11%实施例4本实施例与实施例3的区别在于:诺丽果液的质量分数为15%,其余方法步骤均与实施例3相同。

17.实施例5本实施例与实施例3的区别在于:十二烷基苯磺酸钠加入量的质量分数为2%,其余方法步骤均与实施例3相同。

18.实施例6本实施例与实施例3的区别在于:在静态混合中,诺丽果液的质量占比为6%,其余方法步骤均与实施例3相同。

19.实施例7本实施例与实施例3的区别在于:交联剂的质量占比为2%,其余方法步骤均于实施例3相同。

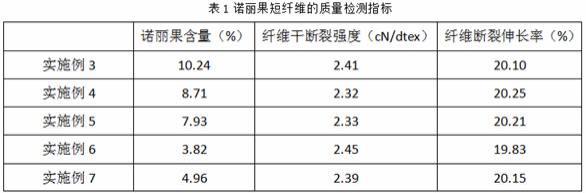

20.综合上述实施例3-7所得的诺丽果短纤维成品,得到如下表1中结果。

21.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。