1.本发明涉及化纤纺丝生产的技术领域,尤其是涉及一种环吹风装置及其可伸缩型管道连接结构。

背景技术:

2.在进行涤纶长丝的生产加工过程中,为了保证单丝有均匀的结晶度和取向度,应当尽量保证每根单丝有相同的冷却条件。而相关联技术中,具有侧吹风冷却技术和环冷却风冷却技术,侧吹风冷却技术因其冷风都是从大面的风网上吹向远离出风面的集束纤维,出风口附近冷却强度大于远离出风口处,稳流效果不好,这就使得同一截面的丝束冷却条件不同,导致丝条之间取向度和结晶度不均匀,因此目前市面上常规采用的是环冷却风冷却技术。

3.常规的环吹风装置包括内部筒体和外筒,内部筒体的外侧壁和外筒的内侧壁之间形成送风通道,内部筒体为冲孔网筒,在工作时,待冷却的涤纶长丝穿过内部筒体,冷却风通过送风通道进入内部筒体内,由于内部筒体为筒状,因此冷却风能够从周向对涤纶长丝进行冷却,达到均匀冷却的效果。

4.然而,上述环吹风装置仅仅具有一层冲孔网筒,冷却风在进入内部筒体时,其气流仅受到一层冲孔网筒的阻力,因此可能处于紊乱的状态,紊乱的气流吹向化纤纺丝时,仍旧会使得丝束冷却条件不同,导致丝条之间取向度和结晶度不均匀。

技术实现要素:

5.为了实现对冷却风的整流,使得冷却风能够以较为稳定的速度和压力吹向化纤纺丝,提高化纤纺丝最终的成型质量,本技术提供一种环吹风装置及其可伸缩型管道连接结构。

6.本技术目的之一是提供的一种环吹风装置,采用如下的技术方案:

7.一种环吹风装置,包括内筒、环吹网筒、外筒和进风管道,所述环吹网筒和所述内筒形成一筒体且设置于所述外筒内,所述环吹网筒和所述内筒形成的筒体外侧壁与所述外筒内侧壁之间具有间距,该间距为送风通道;所述进风管道连通在所述外筒的外侧,在所述进风管道的进风口处连接有送风管道;所述环吹网筒包括上法兰、冲孔网筒和下法兰,所述上法兰连接在所述冲孔网筒的顶端,所述下法兰连接在所述冲孔网筒的底端,在所述内筒的顶端连接有用于抵接所述下法兰的支撑环,配合所述冲孔网筒设置有阻尼层,在所述外筒和所述内筒之间设有过滤网,所述过滤网在高度上位于所述冲孔网筒的下方,且位于所述进风管道的上方。

8.通过采用上述技术方案,在需要对化纤纺丝进行冷却风时,化纤纺丝的输入设备将化纤纺丝送入环吹网筒内,此时冷却风经过送风管道和进风管道后,进入送风通道内,冷却风向上移动,之后经过阻尼层的整流后,进入环吹网筒中,以较为稳定的速度和压力吹向化纤纺丝。上述环吹风装置通过阻尼层和过滤网的配合,实现对冷却风的整流,以此使得冷

却风能够以较为稳定的速度和压力吹向化纤纺丝,提高了化纤纺丝最终的成型质量。

9.可选的,所述阻尼层包括内不锈钢网和外不锈钢网,所述内不锈钢网位于所述冲孔网筒内,且连接于所述下法兰,所述外不锈钢网在所述冲孔网筒外包裹有若干层。

10.通过采用上述技术方案,冷却风在进入冲孔网筒内时,内不锈钢网、冲孔网筒和外不锈钢网共同形成阻尼层,以此实现对冷却风的整流。

11.可选的,所述阻尼层包括内不锈钢网和内冲孔网筒,所述内冲孔网筒位于所述冲孔网筒内,且连接于所述下法兰,所述内不锈钢网设置于所述内冲孔网筒内。

12.通过采用上述技术方案,冷却风在进入冲孔网筒内时,内不锈钢网、内冲孔网筒和冲孔网筒共同形成阻尼层,以此实现对冷却风的整流

13.可选的,在所述外筒的外侧壁上连接有安装环,所述安装环上卡接有增高垫圈,所述增高垫圈上卡接有密封垫环。

14.通过采用上述技术方案,当工作过程中需要改变无风区高度时,工作人员将增高垫圈安装在安装环上,再将密封环安装在增高垫圈上,以此实现无风区的高度可调。

15.可选的,所述支撑环套设在所述内筒的顶端上,其与所述内筒的顶端之间铺设有用于密封的密封环片,所述支撑环与所述下法兰抵接的面设置为相互咬合的台阶面,在两者相互抵接的台阶面之间夹紧有密封环。

16.通过采用上述技术方案,当环吹网筒抵接在内筒上时,密封环和密封环片能够对环吹网筒和内筒之间的间隙进行密封。

17.可选的,所述外筒包括由上至下依次连接的上筒体和下筒体,所述上筒体的形状为鼓形。

18.通过采用上述技术方案,冷却风在经过上筒体进入冲孔网筒内时,受到上筒体鼓形内侧壁的影响,冷却风的风速分布为上小下大的状态。

19.可选的,在所述外筒上连通有上取压口和下取压口,所述上取压口在高度上位于所述过滤网的上方,所述下取压口在所述进风管道的高度范围之内。

20.通过采用上述技术方案,上取压口和下取压口的设置能够方便工作人员测取过滤网上方与进风管道处的压差,以此提醒工作人员清洗过滤网。

21.本技术目的之二是提供的一种与环吹风装置配合使用的可伸缩型管道连接结构,采用如下的技术方案:

22.一种与环吹风装置配合使用的可伸缩型管道连接结构,包括波纹管和引导组件,所述波纹管通过法兰连接在所述送风管道的进风口处,所述波纹管的进风口处通过法兰连通有连接管道,所述连接管道的进风口与风源连接;

23.所述引导组件包括引导杆和导向片,所述引导杆的底端紧固在所述波纹管底端的法兰上,顶端向上依次穿过墙体、所述波纹管顶端与所述送风管道连接的法兰,且滑移配合于所述波纹管顶端与所述送风管道连接的法兰,所述引导杆沿着所述波纹管的轴向设置且沿着法兰片的周向设置有若干个,所述导向片固定套设在所述波纹管上,且沿着所述波纹管的长度方向设有若干个,若干个所述导向片同时穿过所述引导杆,且与所述引导杆之间滑移配合。

24.通过采用上述技术方案,在工作过程中,环吹风装置需要通过升降设备实现上、下移动,波纹管的设置能够给予移动空间,而引导杆与导向片之间的配合能顾降低波纹管在

伸缩过程中产生歪斜的可能性。

25.可选的,所述引导组件还包括引导内管,所述引导内管穿设在所述波纹管内,其顶端固定连接有夹紧环,所述夹紧环夹紧在所述波纹管与所述送风管道的法兰之间。

26.通过采用上述技术方案,引导内管能够从内部对波纹管的移动进行导向,以此进一步降低了波纹管在伸缩过程中产生歪斜的可能性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.环吹风装置通过阻尼层和过滤网的配合,实现对冷却风的整流,以此使得冷却风能够以较为稳定的速度和压力吹向化纤纺丝,提高了化纤纺丝最终的成型质量。

29.2. 当工作过程中需要改变无风区高度时,工作人员将增高垫圈安装在安装环上,再将密封环安装在增高垫圈上,以此实现无风区的高度可调。

30.3. 上取压口和下取压口的设置能够方便工作人员测取过滤网上方与进风管道处的压差,以此提醒工作人员对过滤网进行清洗。

31.4. 引导杆与导向片之间的配合能顾降低波纹管在伸缩过程中产生歪斜的可能性。

32.5. 引导内管能够从内部对波纹管的移动进行导向,以此进一步降低了波纹管在伸缩过程中产生歪斜的可能性。

附图说明

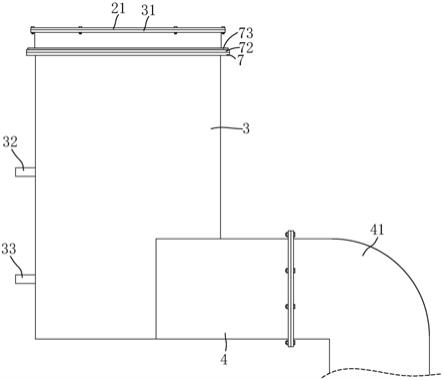

33.图1是实施例1中用于体现环吹风装置的结构示意图。

34.图2是实施例1中用于体现环吹风装置内部结构的剖视图。

35.图3是实施例1中用于体现图2中a部的放大图。

36.图4是实施例1中用于体现图2中b部的放大图。

37.图5是实施例2中阻尼层部分的结构示意图。

38.图6是实施例3中用于体现环吹风装置的结构示意图。

39.图7是实施例4中用于体现环吹风装置的结构示意图。

40.图8是实施例5中用于体现可伸缩型管道连接结构的结构示意图。

41.附图标记说明:1、内筒;11、支撑环;12、密封环片;13、密封环;14、连接环板;21、上法兰;22、冲孔网筒;23、下法兰;24、卡接槽;25、内不锈钢网;26、外不锈钢网;27、内冲孔网筒;3、外筒;31、连接法兰;32、上取压口;33、下取压口;34、上筒体;35、下筒体;4、进风管道;41、送风管道;5、送风通道;6、过滤网;61、卡接环;611、卡槽;7、安装环;71、安装槽;72、增高垫圈;73、安装卡槽;74、密封垫环;8、波纹管;81、连接管道;82、夹紧环;9、引导组件;91、引导杆;92、导向;93、引导内管。

具体实施方式

42.以下结合附图1-7对本技术作进一步详细说明。

43.实施例1:

44.本技术实施例1提供一种环吹风装置,参照图1和图2,包括内筒1、环吹网筒、外筒3和进风管道4,内筒1和环吹网筒均为上下贯通的筒状,环吹网筒连接在内筒1上,两者相通,形成供化纤纺丝穿过的物料通道。

45.参照图2,环吹网筒包括上法兰21、冲孔网筒22和下法兰23,上法兰21焊接在冲孔网筒22的顶端,下法兰23焊接在冲孔网筒22的底端。在下法兰23的内侧固定连接有卡接槽24,卡接槽24内插设有内不锈钢网25,内不锈钢网25焊接在卡接槽24内,内不锈钢网25的轴向沿着冲孔网筒22的轴向设置。在冲孔网筒22的外侧壁包裹有若干层外不锈钢网26,外不锈钢网26、冲孔网筒22和内不锈钢网25形成阻尼层,使得气流能够以较为平缓的风速进入环吹网筒内,实现对气流的整流。

46.参照图2和图3,在内筒1的顶端设有一圈支撑环11,支撑环11的内侧壁开有用于容纳内筒1顶端的容纳槽,支撑环11通过容纳槽套设在内筒1的顶端。在内筒1的顶端铺设有一层用于密封的密封环片12,容纳槽的内侧壁抵触于密封环片12。

47.参照图2和图3,支撑环11的顶面和下法兰23的底面相互抵接,两者相抵接的面设置为相互咬合的台阶面,在两者相互抵接的台阶面之间夹紧有密封环13。当环吹网筒放置在内筒1上时,密封环13和密封环片12的配合实现对环吹网筒与内筒1之间的密封。

48.参照图2,内筒1的底端焊接有一圈连接环板14,外筒3套设在内筒1外后,其底端与连接环板14焊接,内筒1和外筒3之间通过连接环板14的固定后,呈间距设置。在外筒3的顶端焊接有连接法兰31,环吹网筒自上而下放入外筒3内,其顶部的上法兰21搭接在连接法兰31上,上法兰21和连接法兰31通过螺栓实现紧固。

49.参照图2,环吹网筒和内筒1组成的筒体外侧壁与外筒3的内侧壁之间形成送风通道5,进风管道4连通在外筒3的外侧,且位于外筒3的底部。冷却风经过进风通道进入送风通道5内,最终通过环吹网筒进入物料通道内。

50.参照图2,在外筒3和内筒1之间设有过滤网6,在内筒1的外侧壁上固定连接有卡接环61,卡接环61背离内筒1的一侧开有用于放置过滤网6内侧面的卡槽611,过滤网6的内侧面焊接在卡槽611内。过滤网6在高度范围内设有若干层,若干层过滤网6的高度范围在30-50mm。

51.参照图2,在进风管道4的进风口处连接有送风管道41,冷却风经过送风管道41和进风管道4进入送风通道5内,随后冷却风向上走,冷却风经过过滤网6及阻尼层的多次整流过滤后,进入环吹网筒内,实现对化纤纺丝的冷却。

52.参照图2和图4,在外筒3的外侧壁上固定连接有安装环7,安装环7靠近外筒3的顶部设置,其上表面沿着其周向开有安装槽71,安装槽71内嵌入有增高垫圈72,增高垫圈72的上表面沿着其周向开有安装卡槽73,安装卡槽73内嵌入有密封垫环74。在与化纤纺丝的输入设备连接时,化纤纺丝的输入设备套设在上法兰21外。

53.当工作过程中需要改变无风区高度时,工作人员将增高垫圈72安装在安装环7上,再将密封垫环74安装在增高垫圈72上,以此实现无风区的高度可调。

54.参照图2,在外筒3上连通有上取压口32和下取压口33,上取压口32在高度上位于过滤网6的上方,下取压口33在进风管道4的高度范围之内,上取压口32和下取压口33的设置能够方便工作人员测取过滤网6上方与进风管道4处的压差,以此提醒工作人员根据压差的数据对过滤网进行清理。

55.本技术实施例一种环吹风装置的实施原理为:在需要对化纤纺丝进行冷却风时,化纤纺丝的输入设备将化纤纺丝送入环吹网筒内,此时冷却风经过送风管道41和进风管道4后,进入送风通道5内,冷却风向上移动,之后经过阻尼层的整流后,进入环吹网筒中,以较

为稳定的速度和压力吹向化纤纺丝。

56.实施例2:

57.本实施例与实施例1的不同之处在于环吹网筒的阻尼层结构不同,参照图5,在冲孔网筒22内设有内冲孔网筒2722,在下法兰23的上表面开有供内冲孔网筒2722放置的连接环槽,内冲孔网筒2722通过焊接的方式固定在下法兰23上,内不锈钢网25仍旧通过卡接槽24设置在冲孔网筒22内。

58.本实施例中,内不锈钢网25、内冲孔网筒2722与冲孔网筒22形成阻尼层,以此实现在不同工艺中的阻尼设置。

59.实施例3:

60.本技术实施例2与实施例1的不同之处在于外筒3的结构不同,参照图6,外筒3包括上筒体34和下筒体35,上筒体34通过法兰连接在下筒体35上,上筒体34的内径从上到下逐渐增大。此时冷却风在上升过程中,压差逐渐增大,吹入环吹网筒内的风速,从上至下依次减小。

61.实施例4:

62.本技术实施例4与实施例3的不同之处在于上筒体34的结构不同,参照图7,上筒体34的形状为鼓形,此时冷却风进入环吹网筒内的风速分布为上小下大的状态。

63.实施例5:

64.本技术实施例5提供一种可伸缩型管道连接结构,参照图8,它包括波纹管8和引导组件9。

65.参照图8,波纹管8通过法兰连接在在送风管道41的进风口处,其管身穿过墙体后通过法兰连通有连接管道81,连接管道81的进风口与风源连接。在工作过程中,实施例1中的设备通过升降设备实现上、下移动,波纹管8的设置能够给予移动空间,而引导组件9的设置能顾降低波纹管8在伸缩过程中产生歪斜的可能性。

66.参照图8,引导组件9包括引导杆91、导向92片和引导内管93,引导杆91的底端通过一组螺母紧固在波纹管8底端的法兰上,顶端向上依次穿过墙体、波纹管8顶端与送风管道41连接的法兰,且滑移配合于波纹管8顶端与送风管道41连接的法兰。引导杆91沿着波纹管8的轴向设置且沿着法兰片的周向设置有若干个。

67.参照图8,导向92片套设在波纹管8上,其内侧壁通过焊接的方式固定连接于波纹管8。导向92片沿着波纹管8的长度方向设有若干个,若干个导向92片同时穿过引导杠杆,且与引导杆91之间滑移配合。引导内管93穿设在波纹管8内,其顶端固定连接有夹紧环82,夹紧环82夹紧在波纹管8与送风管道41的法兰之间。

68.本技术实施例一种可伸缩型管道连接结构的实施原理为:在波纹管8进行伸缩运动时,一方面,导向92片和引导干的配合,能够从外部对波纹管8的移动进行导向92,另外一方面,引导内管93能够从内部队波纹管8的移动进行导向92,内外共同配合,以此降低了波纹管8在伸缩过程中产生歪斜的可能性。

69.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。