1.本实用新型属于包装机械设备技术领域,涉及一种主动折边型折边机。

背景技术:

2.以往的包装袋折边采用被动折边方式,这种方式折边板是固定的,袋子运行阻力大,效率低,经常会造成袋子在折边过程中产生褶皱,这样进缝包机阻力大,或因褶皱太多干脆进不了缝包机。这种情况严重的影响了包装自动化的推进工作。

技术实现要素:

3.本实用新型针对上述问题,提供一种主动折边型折边机,该折边机采用气缸主动折边,配合光电传感器感应依次动作,改善了折边质量,提高了折边效率,满足市场上各种袋式包装折边缝合的要求。

4.按照本实用新型的技术方案:一种主动折边型折边机,其特征在于:包括相互配合设置的固定臂、旋转臂,固定臂与旋转臂两者内腔中分别设置一组多楔带,两组多楔带相临近的输送面之间形成下部输送工作区,所述多楔带由驱动组件驱动;

5.所述旋转臂的顶面中部固定设置支座,支座上安装气缸,支座上还铰接转动折板,所述转动折板与气缸的活塞杆端相连接;

6.所述固定臂顶面固定第一折边板,旋转臂顶面固定第二折边板,所述第一折边板、第二折边板之间形成上部输送工作区,所述下部输送工作区与上部输送工作区相互贯通;

7.每组所述多楔带分别配合设置压轮。

8.作为本实用新型的进一步改进,所述固定臂沿长度方向一端转动设置第一主动轴,另一端转动设置第一从动辊轮;

9.所述旋转臂沿长度方向一端转动设置第二主动轴,另一端转动设置第二从动辊轮;

10.所述第一主动轴与第二主动轴的一侧轴端分别安装齿轮,第一主动轴与第二主动轴的另一侧轴端分别安装主动带轮;所述第一从动辊轮、第二从动辊轮分别与相对应的主动带轮张紧设置多楔带。

11.作为本实用新型的进一步改进,所述支座长度方向两端分别安装一个气缸,支座上对应于每个气缸处分别安装一根轴,每根轴分别转动连接转动折板,每个所述转动折板分别与相对应的气缸的活塞杆相连接。

12.作为本实用新型的进一步改进,所述驱动组件包括减速电机,减速电机的输出端安装动力轴,动力轴上安装主动齿轮;

13.所述第一主动轴与第二主动轴上分别安装一个齿轮,主动齿轮与第一主动轴上的齿轮相啮合,主动齿轮同时还与箱体上安装的过渡齿轮相啮合,所述过渡齿轮与第二主动轴上的齿轮相啮合。

14.作为本实用新型的进一步改进,所述固定臂对应于第一从动辊轮一端及旋转臂对

应于第二从动辊轮一端分别设置张紧组件,所述张紧组件包括固定柱、叉形件,固定臂、旋转臂上分别固定设置固定柱,固定柱上螺纹连接调节螺杆,调节螺杆与叉形件固定连接,叉形件上安装销轴,第一从动辊轮、第二从动辊轮分别安装于相应销轴上,两个销轴的轴向两端分别对应支撑于相应的固定臂、旋转臂上的腰型槽内。

15.作为本实用新型的进一步改进,所述固定臂、旋转臂的侧部还通过拉簧相连接,拉簧一端与旋转臂固定连接,拉簧另一端与固定臂可调节连接。

16.作为本实用新型的进一步改进,所述固定臂、旋转臂上还分别安装l型安装板,第一折边板与第二折边板分别安装于相对应的l型安装板上;所述第一折边板与第二折边板的进料端前方还设置第三折边板,第三折边板靠近第一折边板与第二折边板一端设置弧形导料部。

17.作为本实用新型的进一步改进,所述旋转臂的入口端外表面安装反射板安装板,反射板安装板上安装传感器反射板;固定臂的入口端外表面安装传感器安装板,传感器安装板上安装光电传感器。

18.作为本实用新型的进一步改进,两根所述多楔带之间还转动设置多个导轮。

19.作为本实用新型的进一步改进,所述旋转臂上固定吊架。

20.本实用新型的技术效果在于:本实用新型产品折边时,通过光电开关,监测包装袋实时位置,并控制气缸精确依次关闭或打开转动折板,减少袋子运行阻力,改善折边质量,提高了折边效率,实现了折边质量与速度的完美结合。

附图说明

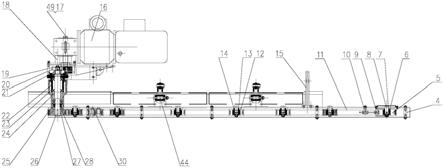

21.图1为本实用新型的结构示意图。

22.图2为图1的俯视图。

23.图3为图1的左视图。

24.图4为图2中a-a向剖视图。

具体实施方式

25.下面结合附图对本实用新型的具体实施方式作进一步的说明。

26.图1~4中,包括旋转臂1、装饰罩2、固定臂3、第一支柱4、第一从动辊轮5、压套6、第一定位圈7、销轴8、叉形件9、固定柱10、多楔带11、压轮12、挡圈13、第二定位圈14、吊架15、减速电机16、动力轴17、第一盖板18、垫片19、齿轮20、套21、第一隔套22、轴承座23、第二隔套24、第三隔套25、第一主动轴26、主动带轮27、第四隔套28、过渡齿轮29、偏心轮组件30、螺杆31、第二支柱32、拉簧33、第二主动轴34、箱体35、第二盖板36、第三盖板37、传感器安装板38、反射板安装板39、第一折边板40、第二折边板41、第三折边板42、l型安装板43、轴44、转动折板45、支座46、气缸安装座47、气缸48、主动齿轮49、光电传感器50、传感器反射板51等。

27.如图1~4所示,本实用新型是一种主动折边型折边机,包括相互配合设置的固定臂3、旋转臂1,固定臂3与旋转臂1两者内腔中分别设置一组多楔带11,两组多楔带11相临近的输送面之间形成下部输送工作区,所述多楔带11由驱动组件驱动。

28.旋转臂1的顶面中部固定设置支座46,支座46上安装气缸48,支座46上还铰接转动折板45,所述转动折板45与气缸48的活塞杆端相连接。

29.固定臂3顶面固定第一折边板40,旋转臂1顶面固定第二折边板41,所述第一折边板40、第二折边板41之间形成上部输送工作区,所述下部输送工作区与上部输送工作区相互贯通。

30.每组所述多楔带11分别配合设置压轮12。

31.固定臂3沿长度方向一端转动设置第一主动轴26,另一端转动设置第一从动辊轮5;所述旋转臂1沿长度方向一端转动设置第二主动轴34,另一端转动设置第二从动辊轮;所述第一主动轴26与第二主动轴34的一侧轴端分别安装齿轮20,第一主动轴26与第二主动轴34的另一侧轴端分别安装主动带轮27;所述第一从动辊轮5、第二从动辊轮分别与相对应的主动带轮27张紧设置多楔带11。

32.支座46长度方向两端分别安装一个气缸48,支座46上对应于每个气缸48处分别安装一根轴44,每根轴44分别转动连接转动折板45,每个所述转动折板45分别与相对应的气缸48的活塞杆相连接。

33.驱动组件包括减速电机16,减速电机16的输出端安装动力轴17,动力轴17上安装主动齿轮49;所述第一主动轴26与第二主动轴34上分别安装一个齿轮20,主动齿轮49与第一主动轴26上的齿轮相啮合,主动齿轮49同时还与箱体35上安装的过渡齿轮29相啮合,所述过渡齿轮29与第二主动轴34上的齿轮相啮合。

34.固定臂3对应于第一从动辊轮5一端及旋转臂1对应于第二从动辊轮一端分别设置张紧组件,所述张紧组件包括固定柱10、叉形件9,固定臂3、旋转臂1上分别固定设置固定柱10,固定柱10上螺纹连接调节螺杆,调节螺杆与叉形件9固定连接,叉形件9上安装销轴8,第一从动辊轮5、第二从动辊轮分别安装于相应销轴8上,两个销轴8的轴向两端分别对应支撑于相应的固定臂3、旋转臂1上的腰型槽内。

35.固定臂3、旋转臂1的侧部还通过拉簧33相连接,拉簧33一端与旋转臂1固定连接,拉簧33另一端与固定臂3可调节连接。

36.固定臂3、旋转臂1上还分别安装l型安装板43,第一折边板40与第二折边板41分别安装于相对应的l型安装板43上;所述第一折边板40与第二折边板41的进料端前方还设置第三折边板42,第三折边板42靠近第一折边板40与第二折边板41一端设置弧形导料部。

37.旋转臂1的入口端外表面安装反射板安装板39,反射板安装板39上安装传感器反射板51;固定臂3的入口端外表面安装传感器安装板38,传感器安装板38上安装光电传感器50。

38.两根所述多楔带11之间还转动设置多个导轮,以对多楔带11进行中部支撑。

39.旋转臂1上固定吊架15,吊架15用于实现对固定臂3及旋转臂1的安装定位。可以理解的是,固定臂3和旋转臂1上还分别安装装饰罩2,以达到美观效果。

40.如图1~4所示,在工作时,减速电机16提供动力,通过齿轮传动,带动两条多楔带11转动,具体传动过程是减速电机16的输出轴带动动力轴17转动,动力轴17带动主动齿轮49转动,主动齿轮49带动其中一个齿轮20转动;同时,主动齿轮49还带动过渡齿轮29转动,过渡齿轮29带动另外一个齿轮20转动。

41.多携带11夹住包装袋袋口向前输送,通过光电传感器50感应包装袋的实时位置,先控制气缸48依次精确打开转动折板45,方便包装袋平稳顺利的运输;当包装袋输送到合适位置时,控制气缸48依次精确关闭转动折板45,转动折板45与第一折边板40、第二折边板

41、第三折边板43配合对包装袋口进行折边,并送入后续缝包设备,完成一个工作周期,并依次循环工作。