1.本实用新型涉及一种高低热值两用蓄热式烧嘴燃烧器,尤其涉及冶金行业内,需要进行高低热值燃料切换的板带热镀锌热处理炉加热领域。

背景技术:

2.现有技术中的板带热浸镀锌领域,为提高能源利用率,避免废热烟气中热能的损失,一般采用双向换热的蓄热式燃烧系统的热处理炉进行板带加热处理,通过换向阀完成空气进入与烟气排放的转换。在一段时间内热处理炉左侧燃烧,此时通过换向阀控制,将空气通过管路输送到左侧烧嘴处,燃气同样通过管路输送到左侧烧嘴处,两种气体在炉体内混合燃烧,同时,燃烧后产生的烟气通过炉体右侧的空烟气管路排出,排出过程中对右侧蓄热体进行加热。一段时间后,通过控制换向阀,进行换向燃烧,原本右侧的排烟管路此时通入空气,经过蓄热体的空气被蓄热体加热后送入到炉体内,与同时进入到炉体内的燃气在炉体右侧内混合燃烧,燃烧产生的烟气同样被左侧空烟气管路排出,一段时间后,再次换向,以此形成循环换向燃烧,通过蓄热体被废热烟气加热,被空气换热的循环,解决废热烟气直接排放而造成的热能浪费问题。

3.而目前有些冶炼钢厂,通过高炉炼钢产生有大量热值较低的高炉煤气,需要在下游的板带热镀锌领域予以应用,而高炉煤气的特点就是热值较低且供给、热值均不稳定,不能直接应用到板带热镀锌的热处理炉上,否则将严重影响板带热镀锌质量。这就需要前期对高炉煤气进行预热到一定温度后,才能参与燃烧,且高炉煤气的供给量是根据高炉冶炼的生产决定,其供给分阶段性,这就需要在高炉煤气短缺时,有其他能源燃气作为补充,才能不影响整条热镀锌线的生产。而目前现有技术的热处理炉只能实现一种能源介质的应用,无法实现两种能源介质、且属于高低热值两种完全不同的能源介质在同一热处理炉上的应用与自由切换。

技术实现要素:

4.为了解决上述高低热值两种不同的能源介质无法应用在同一热处理炉的烧嘴燃烧器上,且无法实现自由切换的技术问题,本实用新型提供了一种高低热值两用蓄热式烧嘴燃烧器,其包括在燃烧器内部设置蓄热体,且设置空烟气管路通过蓄热体,连接到热处理炉内的混合腔体,同样设置天然气管路与补燃空气管路连接到热处理炉内的混合腔体,其特征在于设置低热值燃气管路,且通过燃烧器内部的蓄热体,连接到热处理炉内的混合腔体。通过独立设置低热值燃气管路且通过燃烧器内蓄热体的方式,实现两种能源介质在同一个烧嘴燃烧器上的应用与切换。当需要天然气等高热值燃气作为燃料时,可通过阀门关闭低热值燃气管路,燃烧后的废热烟气只通过空烟气管路形成换热后排出,燃烧侧也只通过天然气管路通入高热值燃气参与燃烧,以此实现高热值燃料的应用。而需要能源介质切换时,将天然气管路阀门关闭,低热值燃气管路阀门打开,燃烧后的废热烟气将同时通过空烟气管路和低热值燃气管路,与蓄热体形成换热后排出,而燃烧侧则通入高炉煤气等低热

值燃料,通过其中的蓄热体被加热后参与燃烧,从而形成低热值燃料的切换与应用。

5.由于在燃烧器内左右两侧只设置了一组蓄热体,采用了低热值燃气管路与空烟气管路同时通过同一组蓄热体的结构设置方式,因此,当采用高热值燃料参与燃烧时,低热值燃气管路被阀门关闭,废热烟气通过空烟气管路排出后与蓄热体形成换热,因此,整个蓄热体均会被加热,此时低热值燃气管路阀门关闭不用,只有另一侧空烟气管路里的空气会与整个蓄热体参与换热,势必造成热能的浪费,因此,优选地,在燃烧器内部独立设置两组蓄热体,分别通过空烟气管路及低热值燃气管路。两组管路分别通过各自独立的蓄热体,实现关闭不用时,不会造成蓄热体的换热,从而避免的热能的浪费。并且,由于两组蓄热体的独立设置,可以做到根据不同的热能量需求,选择不同体积的蓄热体,实现不同的换热需求。

6.优选地,天然气管路与补燃空气管路以同心套管的方式设置在空烟气管路与低热值燃气管路上方位置,且天然气管路与补燃空气管路倾斜向下通入到热处理炉内部的混合腔内。

7.且优选地,天然气管路与补燃空气管路倾斜向下与水平成10

°‑

20

°

夹角设置。

8.为了达到燃气与空气在混合腔体内充分混合后再燃烧从而将燃烧焰气喷出的技术效果,将天然气管路与补燃空气管路倾斜向下设置,可将天然气和补燃空气喷入到混合腔体下部,与换热后的空气形成气流扰动,有助于进行充分混合后再参与燃烧。而倾斜向下的角度过大,则会造成气流的反向运动,无法保证燃烧后焰气从出口处向上喷出的初始速度,而优选设置天然气管路与补燃空气管路倾斜向下与水平成10

°‑

20

°

夹角,为最好的实施效果。

9.而为了提高燃气与空气的混合效果,以及提高混合腔体出口处的焰气喷射速度,优选地,将混合腔体出口处进行缩口设置,且优选地,设置混合腔体出口处宽度为正常宽度的72%-82%之间。混合腔体出口处进行缩口设置,一方面增加了混合腔体内的气压,同时增加了混合腔体内气体的流动速度,提升了腔体内气体的混合,另一方面,由于缩口的设置,提升了出口处的气体流速,有助于提升燃烧后的焰气喷射速度,便于控制焰气喷射方向及增强燃烧质量。

附图说明

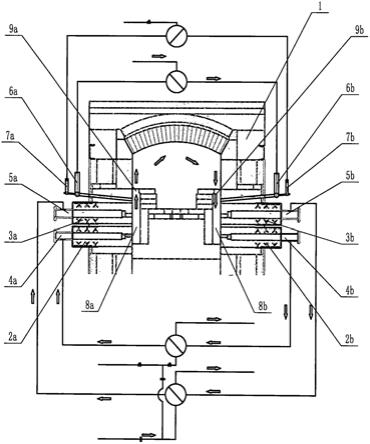

10.图1为本实用新型提供的一种高低热值两用蓄热式烧嘴燃烧器的一种实施方式。

具体实施方式

11.为了使本实用新型实施例的目的,技术方案和优点更加清楚,下面结合附图和实施例,对本实用新型做进一步详细的说明。本说明只用于解释本实用新型,但并不作为对本实用新型的限定。

12.如图1所示,在金属板带热处理炉炉体1的左右两侧分别设置独立的两组蓄热体2a、2b和3a、3b,并且在炉体1的左右两侧设置空烟气管路4a,4b,分别通过蓄热体2a和2b,连接到炉体1内部的混合腔体8a、8b内,同样在炉体1左右两侧设置低热值燃气管路5a,5b分别通过蓄热体3a,3b,连接到混合腔体8a、8b内。同时在炉体1左右两侧、低热值燃气管路5a,5b的上方设置补燃空气管路6a、6b,及天然气管路7a、7b,且补燃空气管路6a、6b为外管,天然气管路7a、7b为内管,两管路为同心套管设置,并且,天然气管路7与补燃空气管路6倾斜向

下与水平成10

°‑

20

°

夹角设置,且两管路连接到混合腔体8a,8b内。同时,可通过耐火砖砌筑的方式在混合腔体8a、8b的出口处进行缩口处理,形成如图1所示的混合腔体出口9a和9b,设置9a与9b的宽度为混合腔体8a,8b宽度的72%-82%之间为宜。

13.如图1所示,此金属板带热处理炉为左右两侧烧嘴燃烧器交替加热、蓄热的热处理方式。根据生产单位的能源供给需求,当低热值燃料(以高炉煤气为例)作为能源介质参与燃烧时,可首先通过阀门将天然气管路7关闭,将高炉煤气通过低热值燃气管路5a直接输送到混合腔体8a内,同时通过鼓风机将助燃空气通过空烟气管路4a输送到混合腔体8a内,高炉煤气与助燃空气在混合腔体8a内混合燃烧,燃烧产生的焰气通过混合腔体出口9a喷射到炉膛内,对炉膛内运行的金属板带进行加热,燃烧产生的焰气随着气流运动到炉膛内的另一侧,因金属板带需要在炉膛内进行无氧化燃烧,因此从左侧烧嘴喷射出的焰气属于欠氧燃烧,此时,通过补燃空气管路6b通入适量空气,与燃烧中的焰气混合,将焰气中的剩余燃料燃烧殆尽,此时,右侧烧嘴鼓风机设置为负压,通过空烟气管路4b,及低热值燃气管路5b将炉膛内燃烧后产生的废热烟气吸入,废热烟气在空烟气管路4b及低热值燃气管路5b内运行时,与周边各自独立的蓄热体2b、3b进行充分换热后被排出,蓄热体2b和3b被加热到一定的温度,此时通过换向阀,将高炉煤气输送到低热值燃气管路5b内,高炉煤气在管路5b内运行时,与蓄热体3b进行充分换热,被加热到一定温度后被输送到混合腔体8b内,同时助燃空气通过鼓风机输送到空烟气管路4b内,同样在运行过程中与蓄热体2b进行充分换热,被加热到一定温度后被输送到混合腔体8b内,被加热后的高炉煤气与助燃空气在混合腔体8b内混合燃烧,同样燃烧后产生的焰气喷射到炉膛内对运行中的金属板带进行加热,同样由于欠氧燃烧,此时左侧的补燃空气管路6a通入适量空气,与欠氧焰气混合后将燃料燃烧殆尽,燃烧后产生的废热烟气被左侧的空烟气管路4a与低热值燃气管路5a通过鼓风机负压做功吸入,与左侧蓄热体2a、3a充分换热后被排出,一定时间,蓄热体2a与3a被加热到一定温度后,再次通过换向阀换向,低热值燃气管路5a通入高炉煤气,并与蓄热体3a进行换热,被加热后输送到混合腔体8a内,同时助燃空气通入到空烟气管路4a中,与蓄热体2a进行充分换热后被输送到混合腔体8a内,被加热的两种气体再次在混合腔体8a内混合燃烧,产生的焰气喷射到炉膛内,对运行的金属板带形成加热,燃烧产生的废热烟气再次被右侧的管路4b,5b吸入,一定时间内再次换向,以此形成整体的循环加热,换热过程。

14.由于高炉煤气属于低热值燃料,在常温下无法作为燃料参与燃烧,需对其进行预热,将其加热到一定温度后,才能参与燃烧,因此,设置低热值燃气管路5a,5b通过蓄热体3a,3b,且管路5a,5b需进行废热烟气排放,才能满足工艺需求。当然,可以通过换热量的计算,进行低热值燃气管路5a、5b不同管径的设计,配置不同体积蓄热体2a、2b,3a、3b的设计,以满足不同的换热需求。如燃料采用的热值较低,就需增加低热值燃气管路5a,5b的管径,增加蓄热体5a,5b的体积,如因冬天,需增加助燃空气的换热量,就需增加空烟气管路4a,4b的管径,增加蓄热体2a,2b的体积。具体管路管径的设置以及蓄热体体积的设置完全可以根据换热量的需求计算获得。

15.当然,也可以根据需求,满足低热值燃气与高热值燃气同时参与燃烧换热,根据热能需求计算,同时输送天然气与低热值燃气燃料,并输送助燃空气,同样在混合腔体内燃烧,一段时间内换向燃烧,可以满足两种不同的燃气燃料同时参与燃烧以满足特殊的加热需求。

16.如图1所示,而当需要高热值燃气(如天然气)作为燃料时,可通过阀门将低热值燃气管路5a,5b关闭。同样是左右两侧交替燃烧、蓄热的加热模式,首先天然气通过天然气管路7a通入到混合腔体8a内,助燃空气通过空烟气管路4a,通入到混合腔体8a内,两种气体在混合腔体8a内混合燃烧,燃烧产生的焰气从混合腔体出口9a处喷出,加热炉膛内的金属板带,因低热值燃气管路5b被阀门关闭,因此,燃烧后产生的高温烟气只通过管路4b被排出,只与蓄热体2b产生热交换。一段时间后,同样在右侧通过天然气管路7b通入天然气,空烟气管路4b通入助燃空气,助燃空气与蓄热体2b进行热交换,被加热后,同样与天然气在混合腔体8b内混合燃烧,燃烧产生的高温焰气同样被喷射到炉膛内,同样被左侧管路4a吸入,废热烟气与蓄热体2a进行热交换后被排出,再次换向燃烧,以此形成加热与换热的循环燃烧。

17.而天然气属于高热值燃料,因此,无需对其进行预热,直接通过天然气管路7a,7b到混合腔体内参与燃烧即可。如在生产过程中,需要进行能源介质的切换,也可根据热能功率计算实现生产同时的无感切换。需通过加热功率的需求、两种能源介质的热值以及换热效率等参数,计算出能源介质的通入量及烧嘴开启的功率及频率。当需要切换时,即可通过阀门关闭或打开相应的管路即可实现随时切换。

18.鉴于无氧化加热的工艺需求,左右侧烧嘴均需进行欠氧燃烧才能满足要求,这就需要助燃空气与天然气在混合腔体8内充分混合后再燃烧喷出,才能避免助燃空气直接进入到炉膛内,造成对金属板带的氧化,因此,补燃空气管路6与天然气管路7倾斜向下设置,将天然气或补燃空气以倾斜向下的趋势喷入到混合腔体8内,一方面,可以与向上喷出的助燃空气形成气流对冲,增加预混效果,另一方面,也可保证喷出的补燃空气是向混合腔体8的下部位置喷射,不会直接喷入到炉膛内,从而避免了空气没有参与燃烧,就进入到炉膛内,造成氧化金属板带的现象。同时,为了保证燃烧后高温焰气的喷射方向及喷射速度,又不能将补燃空气管路6与天然气管路7倾斜向下的角度设置的过大,以免无法保证高温焰气从出口处喷出速度,导致无法形成预定的焰气流向。因此,设置补燃空气管路6与天然气管路7与水平线夹角为10

°‑

20

°

为宜。

19.同样,为了保证燃烧后高温焰气的喷射速度,在混合腔体出口9a,9b处进行了缩口设置,一方面,增加了气流在出口处的流动压力,保证了高温焰气在混合腔体出口9a,9b处的喷射速度,以便于控制焰气形状,保证火焰不直接接触金属板带,避免烧伤的现象,另一方面,缩口设置减少了没有参与燃烧的空气直接进入到炉膛内,造成对金属板带的氧化。根据火焰控制及各种综合情况,设置混合腔体出口处9a,9b的宽度为混合腔体正常宽度的72%-82%之间为最佳效果。

20.以上所述仅是本实用新型优选地实施方式,应当在此指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。