1.本发明涉及大气污染物控制技术领域,特别是涉及一种蓄热式加热炉烟气多污染物协同控制系统及方法。

背景技术:

2.钢铁企业轧钢工序绝大多数加热炉均采用蓄热式加热炉加热钢坯,蓄热式加热炉一般采用高炉煤气(co含量20%-30%)和转炉煤气(co含量60%-80%)作为燃料,蓄热式加热炉重要特点是燃烧过程每隔40~90s左右蓄热式烧嘴换向一次,而蓄热式加热炉在每次换向燃烧过程中,公共烟道内的残留煤气均会随排烟放散至大气中,换向煤气放散导致煤气损失率达3.5%~6.5%,不但严重污染生态环境,同时浪费大量的优质能源。其次,残留换向煤气在蓄热体将预燃空气加热到高温,燃烧火焰温度升高,使得燃烧过程中产生的氮氧化物含量增多,加大了对环境的污染,降低了加热炉使用寿命,再次,换向残留煤气间断性进入煤烟烟气,增大烟气处理量的同时引起烟气成分大幅度波动,使烟气脱硫脱硝难度增大。因此,蓄热式加热炉烟气污染物控制应向多目标方向发展,选择技术可靠、经济合理的co、no

x

等多污染物协同控制技术已迫在眉睫。

技术实现要素:

3.本发明主要目的在于,针对蓄热式加热炉烟气污染物排放特性,优化不同种烟气污染物脱除工艺的匹配机制,形成一套烟气多污染物协同控制工艺系统,减少烟气处理量,均化烟气成分,实现蓄热式加热炉烟气中co、颗粒物、so2、no

x

等污染物的高效协同脱除。

4.为达上述目的,本发明提供一种蓄热式加热炉烟气多污染物协同控制系统,包括蓄热式加热炉、第一三通换向阀、第二三通换向阀、第三三通换向阀、第四三通换向阀、空气管道、煤气管道、空烟管道及煤烟管道;所述蓄热式加热炉一侧设置有第一开口和第二开口,所述蓄热式加热炉的另一侧设置有第三开口和第四开口,所述第一开口连接有第一管路,所述第二开口连接有第二管路,所述第三开口连接有第三管路,所述第四开口连接有第四管路;所述第一三通换向阀分别连通所述第一管路、煤气管道和煤烟管道;所述第二三通换向阀分别连通所述第二管路、空气管道和空烟管道;所述第三三通换向阀分别连通所述第三管路、煤气管道和煤烟管道;所述第四三通换向阀分别连通所述第四管路、空气管道和空烟管道;其特征在于,

5.所述煤烟管道末端连接有第一scr脱硝系统;所述第一scr脱硝系统通过管道与第一脱硫系统连接;所述第一脱硫系统通过管道与第一除尘系统连接;所述第一除尘系统通过管道与煤烟引风机的进风端连接;所述煤烟引风机的出风端与煤烟烟囱连接;

6.所述空烟管道末端连接有第二scr脱硝系统;所述第二scr脱硝系统通过管道与第二脱硫系统连接;所述第二脱硫系统通过管道与第二除尘系统连接;所述第二除尘系统通过管道与空烟引风机的进风端连接;所述空烟引风机的出风端与空烟烟囱连接;

7.还包括烟气反吹系统;所述烟气反吹系统的进风端通过管路与煤烟管道连通;所

述烟气反吹系统的出风端通过管路与第一反吹支管和第二反吹支管连接;所述第一反吹支管和第二反吹支管上均设置有反吹通断阀;所述第一反吹支管通过三通与第一三通换向阀和第一管路连通;所述第二反吹支管与第三三通换向阀和第三管路连通。

8.进一步的,所述空烟管道及煤烟管道上设置有非接触式换热器;所述非接触式换热器位于第一scr脱硝系统和第二scr脱硝系统前方;所述非接触式换热器一侧与热风炉连接。

9.进一步的,所述非接触式换热器的换热介质为导热油。

10.更进一步的,所述蓄热式加热炉、第一三通换向阀、第二三通换向阀、第三三通换向阀、第四三通换向阀、第一反吹支管、第二反吹支管和反吹通断阀成套设置,共用一套空气管道、煤气管道、空烟管道及煤烟管道。

11.本发明还提供一种蓄热式加热炉烟气多污染物协同控制方法,包括以下步骤:

12.s1、关闭烟气反吹系统及反吹通断阀;调节第一三通换向阀、第二三通换向阀、第三三通换向阀和第四三通换向阀,使第一管路与煤气管道连通、第二管路与空气管道连通、第三管路与煤烟管道连通、第四管路与空烟管道连通;煤气和空气分别通过第一开口、第二开口进入蓄热式加热炉燃烧,产生的烟气通过第三开口和第四开口分别进入煤烟管道和空烟管道;煤烟管道和空烟管道均通过非接触式换热器进行换热升温;煤烟管道内的气体最终经第一scr脱硝系统、第一脱硫系统连接、第一除尘系统处理;通过煤烟引风机排向煤烟烟囱;空烟管道内的气体最终经第二scr脱硝系统、第二脱硫系统、第二除尘系统处理;通过空烟引风机排向空烟烟囱;

13.s2、烧嘴换向燃烧前,关闭第一三通换向阀;使第一管路与煤气管道断开;启动烟气反吹系统及第一反吹支管上的反吹通断阀,使第一反吹支管与第一管路连通;开启反吹,将第一管路内的残余co吹入蓄热式加热炉二次燃烧;

14.s3、关闭烟气反吹系统及第一反吹支管上的反吹通断阀;调节第一三通换向阀、第二三通换向阀、第三三通换向阀和第四三通换向阀;使第一管路与煤烟管道连通、第二管路与空烟管道连通、第三管路与煤气管道连通、第四管路与空气管道连通;煤气和空气分别通过第三开口、第四开口进入蓄热式加热炉燃烧,产生的烟气通过第一开口和第二开口分别进入煤烟管道和空烟管道;煤烟管道和空烟管道均通过非接触式换热器进行换热升温;煤烟管道内的气体最终经第一scr脱硝系统、第一脱硫系统连接、第一除尘系统处理;通过煤烟引风机排向煤烟烟囱;空烟管道内的气体最终经第二scr脱硝系统、第二脱硫系统、第二除尘系统处理;通过空烟引风机排向空烟烟囱;

15.s4、烧嘴燃烧二次换向前,关闭第三三通换向阀;使第三管路与煤气管道断开;启动烟气反吹系统及第二反吹支管上的反吹通断阀,使第二反吹支管与第三管路连通;开启反吹,将第三管路内的残余co吹入蓄热式加热炉二次燃烧;

16.s5、重复以上步骤。

17.进一步的,步骤s1和步骤s3中,过程持续时间为40-60s;步骤s2和步骤s4中,过程持续时间为6-9s。

18.本发明具有以下有益效果:

19.1.本发明实现将蓄热式加热炉烟气中no

x

、so2、粉尘与co协同治理;

20.2.本发明利用非接触换热方式对烟气进行升温,区别于混风换热升温方式,不因

增加高温热风而降低烟气污染物浓度,避免额外增加烟气污染物处理系统的处理量,降低系统运行成本,提高污染物处理效率;

21.3.在煤烟脱硝系统、脱硫系统和除尘系统前加装反吹系统,消除蓄热式换向放散煤气行为,降低轧钢单位能耗,同时降低煤烟后续so2、no

x

和粉尘脱除处理烟气量,实现双重节能降耗,降低整体系统运行费用;

22.4.在煤烟脱硝系统、脱硫系统和除尘系统前加装反吹系统,消除蓄热式加热炉因换向放散煤气引起煤烟中气体污染物成分波动,均化待处理烟气污染物成分,有利于so2、no

x

的脱除系统稳定运行,保证so2、no

x

的脱除效果;

23.5.煤烟管道、空烟管道共用一套非接触式换热器,减少系统占地面积,降低投资及运行成本;

24.6.非接触式换热器换热介质采用导热油,形成气液间接换热方式,换热器形式采用热管或列管式,能够精确控制烟气温度,提高no

x

脱出效率。

附图说明

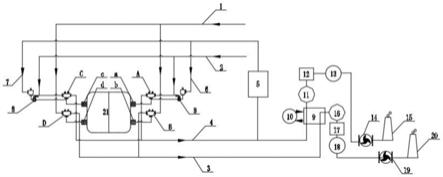

25.图1为本发明一种蓄热式加热炉烟气多污染物协同控制系统的整体示意图。

26.图2为本发明一种蓄热式加热炉烟气多污染物协同控制系统的蓄热式加热炉放大图。

27.图3为本发明一种蓄热式加热炉烟气多污染物协同控制系统的多套共享示意图。

28.其中,1-空气管道;2-煤气管道;3-空烟管道;4-煤烟管道;5-烟气反吹系统;6-第一反吹支管;7-第二反吹支管;8-反吹通断阀;9-非接触式换热器;10-热风炉;11-第一scr脱硝系统;12-第一脱硫系统;13-第一除尘系统;14-煤烟引风机;15-煤烟烟囱;16-第二scr脱硝系统;17-第二脱硫系统;18-第二除尘系统;19-空烟引风机;20-空烟烟囱;21-蓄热式加热炉;a-第一三通换向阀;b-第二三通换向阀;c-第三三通换向阀;d-第四三通换向阀;a-第一开口;b-第二开口;c-第三开口;d-第四开口。

具体实施方式

29.为达成上述目的及功效,本发明所采用的技术手段及构造,结合附图就本发明较佳实施例详加说明其特征与功能。

30.如图1-2所示,本发明中提供了一种蓄热式加热炉烟气多污染物协同控制系统,包括蓄热式加热炉21、第一三通换向阀a、第二三通换向阀b、第三三通换向阀c、第四三通换向阀d、空气管道1、煤气管道2、空烟管道3及煤烟管道4;所述蓄热式加热炉21一侧设置有第一开口a和第二开口b,所述蓄热式加热炉21的另一侧设置有第三开口c和第四开口d,所述第一开口a连接有第一管路,所述第二开口b连接有第二管路,所述第三开口c连接有第三管路,所述第四开口d连接有第四管路;所述第一三通换向阀a分别连通所述第一管路、煤气管道2和煤烟管道4;所述第二三通换向阀b分别连通所述第二管路、空气管道1和空烟管道3;所述第三三通换向阀c分别连通所述第三管路、煤气管道2和煤烟管道4;所述第四三通换向阀d分别连通所述第四管路、空气管道1和空烟管道3;所述煤烟管道4末端连接有第一scr脱硝系统11;所述第一scr脱硝系统11通过管道与第一脱硫系统12连接;所述第一脱硫系统12通过管道与第一除尘系统13连接;所述第一除尘系统13通过管道与煤烟引风机14的进风端

连接;所述煤烟引风机14的出风端与煤烟烟囱15连接;

31.所述空烟管道3末端连接有第二scr脱硝系统16;所述第二scr脱硝系统16通过管道与第二脱硫系统17连接;所述第二脱硫系统17通过管道与第二除尘系统18连接;所述第二除尘系统18通过管道与空烟引风机19的进风端连接;所述空烟引风机19的出风端与空烟烟囱20连接;

32.还包括烟气反吹系统5;所述烟气反吹系统5的进风端通过管路与煤烟管道4连通;所述烟气反吹系统5的出风端通过管路与第一反吹支管6和第二反吹支管7连接;所述第一反吹支管6和第二反吹支管7上均设置有反吹通断阀8;所述第一反吹支管6通过三通与第一三通换向阀a和第一管路连通;所述第二反吹支管7与第三三通换向阀c和第三管路连通。

33.在另一实施例中,所述空烟管道3及煤烟管道4上设置有非接触式换热器9;所述非接触式换热器9位于第一scr脱硝系统11和第二scr脱硝系统16前方;所述非接触式换热器9一侧与热风炉10连接。

34.在另一实施例中,所述非接触式换热器9的换热介质为导热油。

35.在另一实施例中,如图3所示,所述蓄热式加热炉21、第一三通换向阀a、第二三通换向阀b、第三三通换向阀c、第四三通换向阀d、第一反吹支管6、第二反吹支管7和反吹通断阀8成套设置,共用一套空气管道1、煤气管道2、空烟管道3及煤烟管道4。

36.本发明还提供一种蓄热式加热炉烟气多污染物协同控制方法,包括以下步骤:

37.s1、关闭烟气反吹系统5及反吹通断阀8;调节第一三通换向阀a、第二三通换向阀b、第三三通换向阀c和第四三通换向阀d,使第一管路与煤气管道2连通、第二管路与空气管道1连通、第三管路与煤烟管道4连通、第四管路与空烟管道3连通;煤气和空气分别通过第一开口a、第二开口b进入蓄热式加热炉21燃烧,产生的烟气通过第三开口c和第四开口d分别进入煤烟管道4和空烟管道3;煤烟管道4和空烟管道3均通过非接触式换热器9进行换热升温;煤烟管道4内的气体最终经第一scr脱硝系统11、第一脱硫系统连接12、第一除尘系统13处理;通过煤烟引风机14排向煤烟烟囱15;空烟管道3内的气体最终经第二scr脱硝系统16、第二脱硫系统17、第二除尘系统18处理;通过空烟引风机19排向空烟烟囱20;此过程持续40-60s;

38.s2、烧嘴换向燃烧前,关闭第一三通换向阀a;使第一管路与煤气管道2断开;启动烟气反吹系统5及第一反吹支管6上的反吹通断阀8,使第一反吹支管6与第一管路连通;开启反吹,将第一管路内的残余co吹入蓄热式加热炉21二次燃烧;持续3-8s;

39.s3、关闭烟气反吹系统5及第一反吹支管6上的反吹通断阀8;调节第一三通换向阀a、第二三通换向阀b、第三三通换向阀c和第四三通换向阀d;使第一管路与煤烟管道连通、第二管路与空烟管道连通、第三管路与煤气管道2连通、第四管路与空气管道1连通;煤气和空气分别通过第三开口c、第四开口d进入蓄热式加热炉21燃烧,产生的烟气通过第一开口a和第二开口b分别进入煤烟管道4和空烟管道3;煤烟管道4和空烟管道3均通过非接触式换热器9进行换热升温;煤烟管道4内的气体最终经第一scr脱硝系统11、第一脱硫系统12、第一除尘系统13处理;通过煤烟引风机14排向煤烟烟囱15;空烟管道3内的气体最终经第二scr脱硝系统16、第二脱硫系统17、第二除尘系统处理18;通过空烟引风机19排向空烟烟囱20;此过程持续40-60s;

40.s4、烧嘴燃烧二次换向前,关闭第三三通换向阀c;使第二管路与煤气管道2断开;

启动烟气反吹系统5及第二反吹支管7上的反吹通断阀8,使第二反吹支管7与第三管路连通;开启反吹,将第三管路内的残余co吹入蓄热式加热炉21二次燃烧;持续3-8s;

41.s5、重复以上步骤。

42.蓄热式加热炉实际生产中,烟气中no

x

浓度大于200mg/m3、so2浓度大于300mg/m3、颗粒物浓度约为100mg/m3;煤烟烟气中co浓度在25000-50000mg/m3。本发明实施后能够将蓄热式加热炉烟气中no

x

浓度降低至100mg/m3,so2浓度降低至50mg/m3,粉尘浓度降低至10mg/m3,煤烟烟气中co降低至2000mg/m3。

43.以上所述仅为本发明较佳实施例而已,非全部实施例,任何人应该得知在本发明的启示下做出的结构变化,凡是与本发明具有相同或者相近似的技术方案,均属于本发明的保护范围。