1.本实用新型涉及煤焦化及节能环保技术领域,尤其涉及一种焦炉荒煤气余热回收系统。

背景技术:

2.炼焦行业是能源转换与消耗大户,在将炼焦煤隔绝空气干馏成焦炭的过程中,消耗大量的高炉煤气或焦炉煤气,同时也产生大量的热量。其产生的热量主要由四部分组成:1)从炭化室推出的红焦,其显热约占整个系统热量的37%左右。2)隔绝空气干馏过程中产生的高温荒煤气,其温度在650℃~850℃之间,所带的显热约占整个系统热量的30%~36%。3)焦炉燃烧产生的废气,其温度在180℃~300℃之间,约占整个系统热量的16%~20%。4)焦炉炉体散热,约占整个系统热量的10%左右。可见,高温荒煤气从炭化室排出时携带着可观的热量。

3.在传统的焦化生产中,炭化室内生成的高温荒煤气经过上升管进入桥管,在桥管内利用氨水对荒煤气进行洗涤并降温至80℃左右,再经集气管汇合后进入煤气初冷器进行进一步冷却降温。其间,荒煤气携带的大量热量被氨水带走,热量品质降低,热能没有得到高效利用,而且在荒煤气降温时需要消耗大量氨水,增加了后续工序的处理负荷。为了充分回收高温荒煤气携带的热量,出现了大量对上升管内荒煤气余热进行回收利用的工艺和装备。而现有的上升管内荒煤气余热回收装置,在实际使用中,常常出现漏水、变形、上升管内结焦饼、传热效率低等问题。

4.上升管内壁结焦问题,是由于上升管余热回收装置不断将热量取走,上升管内壁温度极易降至500℃以下,而当荒煤气温度低于500℃的时候,荒煤气中的焦油成分会因温度低而析出,析出的焦油与上升管内壁接触后,就会粘附在上升管内壁而形成结焦现象。同时,在高温条件下,焦油还会发生裂解和高温缩聚反应,而位于焦炉炉顶、上升管根部的荒煤气通道是焦炭高温辐射区域,温度会达到950℃以上,非常容易结石墨,导致上升管根部的荒煤气通道堵塞,清理需要耗费巨大人力物力,工人劳动负担沉重。另外,上升管直管段区域的温度通常在750~800℃,结石墨现象也很严重。

5.为了解决上升管内壁结焦的问题,相关技术人员也做了大量的尝试,采取了多种技术措施。如在上升管内壁涂覆疏油性光滑涂层,通过降低凝结的焦油在上升管内壁表面的粘附能力而缓解内壁结焦问题。或者降低上升管余热回收系统的余热回收能力,通过控制提升上升管内壁表面温度而避免荒煤气内的焦油发生凝结。或者采用强制扰动上升管内荒煤气流动状态的方式,增强荒煤气换热效果的同时,降低焦油在上升管内壁的粘附。或者采用连续或间断运行方式,通过设置刮具刮除粘附在上升管内壁的焦油等粘性物质。

6.除了通过上升管余热回收系统对焦炉高温荒煤气进行余热回收外,也有将高温荒煤气不经冷却降温处理,直接通过集气管汇总后再进行余热回收的做法。但由于高温荒煤气中含有焦油等粘性物质的影响,在对高温荒煤气进行热量回收时,同样存在焦油因温度降低而析出,沉积粘附在换热设备表面,造成换热设备严重堵塞而失去换热功能的现象,严

重时甚至导致整个系统崩溃。

7.总之,高温荒煤气内蕴含着可观的热能,但如何安全、稳定、高效地回收和利用这些能量一直是个难题,因此,急需研发可靠的工艺技术及装备,解决荒煤气余热回收问题,推动焦化生产过程节能减排技术的进步。

技术实现要素:

8.本实用新型提供了一种焦炉荒煤气余热回收系统,克服了现有荒煤气余热回收中存在的换热效率低、连续生产稳定性差、安全程度不高及维护工作量大等问题,实现了焦炉荒煤气余热的高效回收,系统运行稳定,安全可靠。

9.为了达到上述目的,本实用新型采用以下技术方案实现:

10.一种焦炉荒煤气余热回收系统,包括荒煤气蓄热冷却装置、蓄热体循环回送装置及余热回收利用系统;所述荒煤气蓄热冷却装置的顶部设蓄热体入口,底部设蓄热体出口,荒煤气蓄热冷却装置的下部一侧设荒煤气进口,上部一侧设荒煤气出口;所述余热回收利用系统由蓄热体再生装置、除尘器、余热回收装置及循环风机组成;所述荒煤气蓄热冷却装置的下方设蓄热体再生装置,蓄热体再生装置的顶部设蓄热体入口与荒煤气蓄热冷却装置的蓄热体出口相连,蓄热体再生装置的底部设蓄热体出口,通过蓄热体循环回送装置连接荒煤气蓄热冷却装置的蓄热体入口;蓄热体在所述荒煤气蓄热冷却装置、蓄热体再生装置、蓄热体循环回送装置中循环流动;所述蓄热体再生装置的下部一侧设循环气体入口,上部一侧设循环气体出口,循环气体入口通过循环气体管道与循环气体出口相连,循环气体管道上沿循环气体流动方向依次设有除尘器、余热回收装置及循环风机。

11.所述蓄热体再生装置的蓄热体出口处设蓄热体排出装置。

12.所述蓄热体为金属颗粒。

13.所述金属颗粒为直径不小于10mm的球状金属颗粒。

14.所述蓄热体排出装置为密封卸料装置,采用无氧或低氧惰性气体密封。

15.所述蓄热体排出装置与蓄热体循环回送装置之间设置蓄热体焦油洗涤回收装置。

16.与现有技术相比,本实用新型的有益效果是:

17.1)采用高温荒煤气与蓄热体逆流换热的方式对高温荒煤气进行冷却,可实现高温荒煤气的快速冷却,从而高效回收高温荒煤气携带的热量;在对荒煤气冷却过程中,虽然会有部分焦油等粘性成分析出,但由于采用连续移动的蓄热体与荒煤气换热,蓄热体在运动过程中互相摩擦撞击,在重力作用下能够顺畅向下运动,不会因焦油等粘性成分造成设备的堵塞,从而实现荒煤气余热回收利用工艺的顺行;

18.2)采用集中处理高温荒煤气的方式对荒煤气余热进行回收利用,可避免出现现有上升管余热回收利用系统存在的各类问题;

19.3)采用逆流换热的高效热能回收方式,可提升荒煤气余热回收利用的热品质,实现对焦化生产过程能源的高效利用。

附图说明

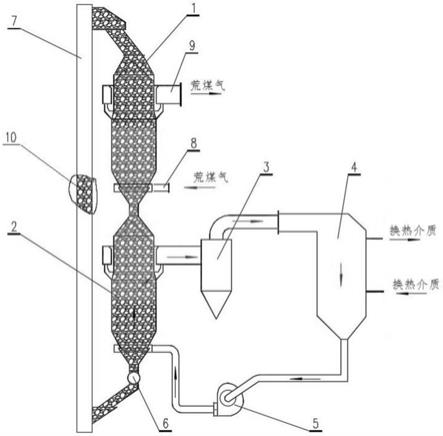

20.图1是本实用新型所述一种焦炉荒煤气余热回收系统的结构示意图一。

21.图2是本实用新型所述一种焦炉荒煤气余热回收系统的结构示意图二。

22.图中:1.荒煤气蓄热冷却装置 2.蓄热体再生装置 3.除尘器 4.余热回收装置 5.循环风机 6.蓄热体排出装置 7.蓄热体循环回送装置 8.荒煤气进口 9.荒煤气出口 10.蓄热体 11.焦油洗涤回收装置

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.如图1所示,本实用新型所述一种焦炉荒煤气余热回收系统,包括荒煤气蓄热冷却装置1、蓄热体循环回送装置7及余热回收利用系统;所述荒煤气蓄热冷却装置1的顶部设蓄热体入口,底部设蓄热体出口,荒煤气蓄热冷却装置1的下部一侧设荒煤气进口8,上部一侧设荒煤气出口9;所述余热回收利用系统由蓄热体再生装置2、除尘器3、余热回收装置4及循环风机5组成;所述荒煤气蓄热冷却装置1的下方设蓄热体再生装置2,蓄热体再生装置2的顶部设蓄热体入口与荒煤气蓄热冷却装置1的蓄热体出口相连,蓄热体再生装置2的底部设蓄热体出口,通过蓄热体循环回送装置7连接荒煤气蓄热冷却装置1的蓄热体入口;蓄热体10在所述荒煤气蓄热冷却装置1、蓄热体再生装置2、蓄热体循环回送装置7中循环流动;所述蓄热体再生装置2的下部一侧设循环气体入口,上部一侧设循环气体出口,循环气体入口通过循环气体管道与循环气体出口相连,循环气体管道上沿循环气体流动方向依次设有除尘器3、余热回收装置4及循环风机5。

25.所述蓄热体再生装置2的蓄热体出口处设蓄热体排出装置6。

26.所述蓄热体10为金属颗粒。

27.所述金属颗粒为直径不小于10mm的球状金属颗粒。

28.所述蓄热体排出装置6为密封卸料装置,采用无氧或低氧惰性气体密封。

29.如图2所示,所述蓄热体排出装置6与蓄热体循环回送装置7之间设置蓄热体焦油洗涤回收装置11。

30.本实用新型所述一种焦炉荒煤气余热回收系统的工作过程如下:

31.1)焦炉产生的高温荒煤气自荒煤气进口8进入荒煤气蓄热冷却装置1;在荒煤气蓄热冷却装置1内,蓄热体10靠自重向下流动,与自荒煤气蓄热冷却装置1下部进入的高温荒煤气逆向流动换热;蓄热体10被高温荒煤气加热,高温荒煤气携带的热量被蓄积在蓄热体10内;换热降温后的荒煤气从荒煤气蓄热冷却装置1上部的荒煤气出口9排出,进入后续的煤气净化系统;

32.2)与高温荒煤气换热后的高温蓄热体进入蓄热体再生装置2;在蓄热体再生装置2内,低温循环气体从蓄热体再生装置2的下部供入,高温蓄热体靠自重向下运动,高温蓄热体与低温循环气体通过逆向流动进行热交换,高温蓄热体携带的热量被低温循环气体带走实现冷却再生;再生后的蓄热体经蓄热体循环装置2再次进入荒煤气蓄热冷却装置1,实现蓄热体10的密闭循环;

33.3)与高温蓄热体换热后的高温循环气体从蓄热体再生装置2的上部排出,经除尘器3除尘后进入余热回收装置4;由余热回收装置4对高温循环气体携带的热量进行回收,产生高品质蒸汽,经余热回收降温后的循环气体通过循环风机5再次进入蓄热体再生装置2,实现循环气体的密闭循环。

34.所述蓄热体再生装置2排出的蓄热体10先进入蓄热体焦油洗涤回收装置11,利用

洗涤液对蓄热体10上粘接的焦油进行洗涤溶解,然后再通过蓄热体循环回送装置7送入荒煤气蓄热冷却装置1。

35.通过调节循环风机5的转速和/或蓄热体经蓄热体排出装置6时的排出速度,实现蓄热体10与荒煤气换热时换热能力的调节,满足后续煤气净化系统的需要。

36.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

37.【实施例1】

38.如图1所示,本实施例中,焦炉荒煤气余热回收系统包括荒煤气蓄热冷却装置1、余热回收利用系统及蓄热体循环回送装置7。

39.所述荒煤气蓄热冷却装置1为立式容器,本体为金属材料制成的壳体,外壁设保温层;荒煤气蓄热冷却装置1的顶部设蓄热体入口,底部设蓄热体出口,下部一侧设荒煤气进口8,上部一侧设荒煤气出口9。在荒煤气蓄热冷却装置1中,高温荒煤气与蓄热体10换热实现降温冷却。

40.所述余热回收利用系统由蓄热体再生装置2、除尘器3、余热回收装置4及循环风机5组成,利用循环气体实现对高温蓄热体的冷却再生及对高温蓄热体携带热量的回收利用。所述蓄热体再生装置2及余热回收装置4均采用立式容器,本体为金属材料制成的壳体,外壁设保温层。

41.所述蓄热体再生装置2通过蓄热体排出装置6及蓄热体循环回送装置7与荒煤气蓄热冷却装置1相连,从而完成蓄热体10的密闭循环。所述蓄热体循环回送装置7采用常规的密封上料装置即可,本实施例中,采用密封上料管链式输送机。

42.本实施例中,所述蓄热体10采用直径为30mm的球状金属颗粒。

43.荒煤气蓄热冷却装置1内,蓄热体10靠自重向下流动,高温荒煤气从荒煤气蓄热冷却装置1下部的荒煤气进口8供入,在荒煤气蓄热冷却装置1内与蓄热体10逆向流动换热后,从荒煤气蓄热冷却装置1上部的荒煤气出口9排出。

44.蓄热体再生装置2接收荒煤气蓄热冷却装置1排出的高温蓄热体,高温蓄热体在蓄热体再生装置2内靠自重向下流动,循环气体从蓄热体再生装置2的下部供入,在蓄热体再生装置2内与高温蓄热体逆向流动换热后,从蓄热体再生装置2上部排出。

45.本实施例中,所述蓄热体排出装置6为密封卸料阀,采用氮气密封。

46.本实施例中,根据需要,通过对余热回收利用系统中循环风机5转速的控制,调节循环气体对蓄热体热量的回收能力,从而调节蓄热体与高温荒煤气的换热能力,以适应后续煤气净化系统的需要。

47.【实施例2】

48.如图2所示,本实施例在实施例1的基础上,在蓄热体排出装置6与蓄热体循环回送装置7之间,设置了蓄热体焦油洗涤回收装置11,利用洗涤液对蓄热体上粘接的焦油进行洗涤溶解,在对蓄热体进一步再生的同时,实现对焦油等资源的有效回收。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。