1.本发明涉及联苯蒸汽加工制造领域,具体涉及一种联苯蒸汽发生器。

背景技术:

2.联苯蒸汽是纺织行业常用的纺丝热媒之一,由于联苯沸点较高,在标准状态下为257℃,在0.19mpa压力下,联苯的沸点接近280℃,需要对其进行加热使其蒸发为联苯蒸汽,现有的加热方式大多为电加热,存在能耗大、加热均匀性差、调温控温不准确、安全性差的缺陷,也有采用导热油将联苯加热为联苯蒸汽的方式,如中国专利cn204111953u就公开了这样一种联苯发生系统,但该方案中供导热油通过的盘管为上下盘绕式盘管,导热油的滞留时间短,难以充分换热,换热效率低,能量浪费大。

技术实现要素:

3.本发明的目的是为了克服现有技术的缺点,提供一种能耗小、加热均匀性好、调温控温准确、安全性好、换热效率高、能量浪费小的联苯蒸汽发生器。

4.为达到上述目的,本发明提供的技术方案是,联苯蒸汽发生器,包括:筒体,所述筒体沿左右方向水平延伸,所述筒体的顶部自左向右依次开设有压力表接口、安全阀接口、联苯蒸汽出口、联苯加注口,所述筒体的底部自左向右依次开设有联苯冷凝液回流口和排污口;封头,所述封头包括焊接连接在所述筒体的左端部的左封头和焊接连接在所述筒体的右端部的右封头,所述封头与所述筒体围成一个密闭空腔,所述密闭空腔的下部用于容纳液体联苯,所述密闭空腔的上部形成所述液体联苯的蒸发空间;搭接管,所述搭接管连接在所述左封头的下端部,并贯穿所述左封头与所述密闭空腔相连通,所述搭接管的管口部设置有搭接法兰;扣盖,所述扣盖的口沿处设置有与所述搭接法兰相匹配的扣盖法兰,所述扣盖法兰与所述搭接法兰通过螺栓连接,将所述扣盖扣设在所述搭接管上;管板,所述管板夹紧在所述扣盖法兰和所述搭接法兰中间,所述管板上穿设有多根向右水平延伸并伸入所述筒体内的u形管;任意一根所述u形管所在的平面平行于水平面;所述扣盖内设置有t形分隔板,所述分隔板将所述扣盖与所述管板之间的空间分隔为三个区域,这三个区域通过u形管依次连通,所述扣盖上开设有导热油进口和导热油出口,所述导热油进口和所述导热油出口分别与其中一个所述区域相连通。

5.优选地,所述分隔板包括沿上下方向延伸的第一板和沿水平方向延伸的第二板,所述第一板所在的平面经过所述扣盖及所述搭接管的轴心线,所述第二板连接在所述第一板前侧壁的中间位置。

6.进一步优选地,所述导热油进口与位于所述第一板前方及所述第二板下方的所述区域相连通,所述导热油出口与位于所述第一板前方及所述第二板上方的所述区域相连

通。

7.优选地,所述联苯蒸汽出口位于所述筒体的顶部的中间位置,所述联苯冷凝液回流口位于所述筒体的底部的中间位置,所述联苯蒸汽出口与所述所述联苯冷凝液回流口的轴心线相重合。

8.优选地,所述筒体的底部的外壁上连接有用于支撑所述筒体的鞍式支座,所述鞍式支座上连接有静电接地板。

9.优选地,所述筒体的顶部的外壁上连接有用于吊装所述筒体的吊耳,所述吊耳靠近所述封头设置。

10.优选地,所述右封头的下端部连接有用于安装热电偶的测温管,所述测温管贯穿所述右封头并向左下方倾斜延伸,所述测温管的底部焊接有金属封块进行密封。

11.优选地,所述筒体的底部内壁上设置有用于支撑所述u形管的支架,所述支架包括水平支架和竖直支架,所述u形管架设在所述支架上。

12.进一步优选地,在所述管板向左抽出时,所述u形管能够相对于所述支架向左水平滑动。

13.进一步优选地,所述筒体的前部还设置有两组液位高度测量管,其中一组连接在所述筒体的中部并沿水平方向延伸,另一组连接在所述筒体的上端部。

14.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明提供的联苯蒸汽发生器,包括筒体、封头、搭接管、扣盖、管板,管板夹紧在扣盖和搭接管中间,管板上穿设有多根向右水平延伸并伸入筒体内的u形管,通过使任意一根u形管所在的平面平行于水平面,并在扣盖内设置t形分隔板,并通过分隔板将扣盖与管板之间的空间分隔为三个区域,使这三个区域通过u形管依次连通,在扣盖上开设有导热油进口和导热油出口,使导热油进口和导热油出口分别与其中一个区域相连通,既能够通过导热油对联苯加热,实现能耗小、加热均匀性好、调温控温准确、安全性好的技术效果,又能够使导热油从导热油进口流入后,依次流经三个区域对应的u形管,延长导热油的滞留时间,实现充分换热,换热效率高,能量浪费小,使任意一根u形管所在的平面平行于水平面还能够使整根u形管都浸没在联苯液中,相对于竖直设置的u形管,换热面积更大,蒸发空间也更大。

附图说明

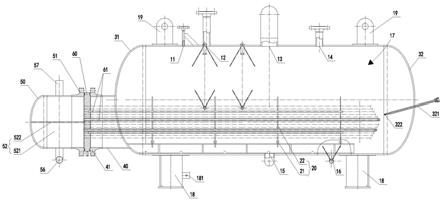

15.图1是本发明优选实施例的主视示意图,局部进行了剖视。

16.图2是图1中左半部分的局部放大示意图。

17.图3是图1中右半部分的局部放大示意图。

18.图4是图1的左视示意图,局部进行了剖视。

19.其中:10.筒体;11.压力表接口;12.安全阀接口;13.联苯蒸汽出口;14.联苯加注口;15.联苯冷凝液回流口;16.排污口;17. 密闭空腔;18.鞍式支座;181.静电接地板;19.吊耳;20.支架;21.水平支架;22.竖直支架;23.液位高度测量管;31.左封头;32.右封头;321.测温管;322.金属封块;40.搭接管;41.搭接法兰;50.扣盖;51.扣盖法兰;52.分隔板;521.第一板;522.第二板;53.第一区域;54.第二区域;55.第三区域;56.导热油进口;57.导热油出口;60.管板;61.u形管。

具体实施方式

20.下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

21.本发明中描述的上下、左右方向是指图1中的上下、左右方向,本发明中描述的前后方向是指图2中的右左方向。

22.如图1-4所示,本发明提供的联苯蒸汽发生器,包括:筒体10、封头、搭接管40、扣盖50、管板60,其中,筒体10沿左右方向水平延伸,筒体10的顶部自左向右依次开设有压力表接口11、安全阀接口12、联苯蒸汽出口13、联苯加注口14,筒体10的底部自左向右依次开设有联苯冷凝液回流口15和排污口16;封头包括焊接连接在筒体10左端部的左封头31和焊接连接在筒体10右端部的右封头32,左封头31、右封头32与筒体10围成一个密闭空腔17,密闭空腔17的下部用于容纳液体联苯,密闭空腔17的上部形成液体联苯的蒸发空间;搭接管40连接在左封头31的下端部,并贯穿左封头31与密闭空腔17相连通,搭接管40的管口部设置有搭接法兰41;扣盖50的口沿处设置有与搭接法兰41相匹配的扣盖法兰51,扣盖法兰51与搭接法兰41通过螺栓连接,将扣盖50扣设在搭接管40上;管板60夹紧在扣盖法兰51和搭接法兰41中间,管板60上穿设有多根向右水平延伸并伸入筒体10内的u形管61;任意一根u形管61所在的平面均平行于水平面,扣盖50内设置有t形分隔板52,分隔板52将扣盖50与管板60之间的空间分隔为三个独立区域,这三个区域分别为第一区域53、第二区域54、第三区域55,第一区域53与第二区域54通过形管61相连通,第二区域54与第三区域55通过u形管61相连通,扣盖50上开设有导热油进口56和导热油出口57,导热油进口56与第一区域53相连通,导热油出口57与第三区域55相连通。

23.这样设置的好处在于,既能够通过导热油对联苯加热,实现能耗小、加热均匀性好、调温控温准确、安全性好的技术效果,又能够使导热油从导热油进口流入后,依次流经三个区域对应的u形管,延长导热油的滞留时间,实现充分换热,换热效率高,能量浪费小;任意一根u形管所在的平面平行于水平面还能够使整根u形管都浸没在联苯液中,相对于竖直设置的u形管,换热面积更大,蒸发空间也更大。

24.具体地,分隔板52包括沿上下方向延伸的第一板521和沿水平方向延伸的第二板522,第一板521所在的平面经过扣盖50及搭接管40的轴心线,第二板522连接在第一板521前侧壁的中间位置,导热油进口56与位于第一板521前方及第二板522下方的第一区域53相连通,导热油出口57与位于第一板521前方及第二板522上方的第三区域55相连通。

25.在本实施例中,联苯蒸汽出口13位于筒体10的顶部的中间位置,联苯冷凝液回流口15位于筒体10的底部的中间位置,联苯蒸汽出口13与联苯冷凝液回流口15的轴心线相重合。

26.为便于支撑及吊装,在本实施例中,筒体10的底部的外壁上连接有用于支撑筒体10的鞍式支座18,为避免因静电蓄积引发联苯爆炸,鞍式支座18上连接有静电接地板181,筒体10的顶部的外壁上连接有用于吊装筒体10的吊耳19,吊耳19有两个,并分别靠近左封头31和右封头32设置。

27.在本实施例中,右封头32的下端部连接有用于安装热电偶的测温管321,测温管321贯穿右封头32并向左下方倾斜延伸,测温管321的焊接有金属封块322进行密封,为便于导热,金属封块322优选为铜制封块。

28.为防止u形管61在筒体10内下垂,在本实施例中,筒体10的底部内壁上设置有用于支撑u形管61的支架20,支架20包括水平支架21和竖直支架22,u形管61架设在支架20上,在管板60向左抽出时,u形管61能够相对于支架20向左水平滑动。

29.为便于监控筒体10内的液位,在本实施例中,筒体10的前部还设置有两组液位高度测量管23,其中一组液位高度测量管23连接在筒体10的中部并沿水平方向延伸,另一组液位高度测量管23连接在筒体10的上端部。

30.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。